- •Часть1.

- •Технические данные

- •Основные технические характеристики электровоза 2эс10

- •Конструкция кузова

- •Рама кузова

- •Тормозная рычажная передача

- •Тормоз ручной стояночный

- •Путеочиститель

- •Поглощающий аппарат класса т2

- •Кабина управления

- •Компрессорная установка

- •Подготовка к запуску

- •Система вентиляции

- •Механические центробежные отделители

- •Модуль охлаждения тэд

- •Электрические машины

- •Электродвигатель для обдува блока пуско-тормозных резисторов.

- •Основные характеристики электродвигателя рДм180l4

- •Асинхронный электродвигатель рДм180м2 для вентилятора охлаждения тд

- •Двигатель установлен внутри корпуса вентилятора

- •Конструктивные элементы электродвигателя

- •Требования техники безопасности

- •Защитные меры

- •Меры безопасности при устранении неисправностей в пути следования.

- •Основные возможные неисправности и способы их устранения

- •Литература

Компрессорная установка

Включение тормозного компрессора производится с пульта ПУ-Эл двумя способами: кратковременно - кнопкой «Принудительное вкл. компрессора» (SB11) и постоянно - тумблером «Компрессоры» (SB27). Задающие сигналы управления поступают в МПСУ и Д, который с заданным алгоритмом включает и отключает компрессор через промежуточное реле (KL11), управляет напряжением ПСН для питания приводного 3-х фазного асинхронного электродвигателя и осушителя воздуха.

Основные положения алгоритма управления компрессором:

- включение компрессора возможно только при наличии сигнала “Готовность” внутреннего блока управления компрессора (А6), и при давлении в напорной магистрали любой секции менее 0,75 МПа.

- величина питающего напряжения и его частота на клеммах двигателя компрессора плавно увеличивается от нуля до 380 В и 50 Гц (100%) в течение 10 с, что обеспечивает разгон двигателя.

- отключение компрессора происходит при достижении давления в напорной магистрали любой секции величины 0,9 МПа. Если включение производилось по команде «Принудительное вкл. компрессора», то отключение происходит при снятии команды путем отключения кнопки (SB11).

- продувка главных резервуаров выполняется каждый раз через 5 с после включения компрессора, продолжительность продувки 1,2 с.

Продувка главных резервуаров - ГР осуществляется как в автоматическом режиме при включении тормозного компрессора , так и в ручном режиме с ПУ-Эл.

Ручная продувка ГР осуществляется нажатием кнопки «Продувка резервуаров» (SB13), сигнал поступает в систему МПСУ и Д, который включает контактор (КМ15), который своими контактами включает электропневматические клапана (КР6…КР9) продувки ГР всех секций.

ВНИМАНИЕ. ПРОДОЛЖИТЕЛЬНОСТЬ ОДНОКРАТНОЙ ПРОДУВКИ ГР В РУЧНОМ РЕЖИМЕ НЕ ДОЛЖНА ПРЕВЫШАТЬ 10 С.

Обогрев выпускных кранов ГР производится после включения тумблера «Обогрев кранов» (SB25) на ПУ-Эл. Сигнал поступает в систему МПСУ и Д, которая включает контактор (КL18). Этим обеспечивается подача напряжения на нагревательные элементы электропневматических клапанов (КР6…КР9) про-дувки ГР всех секций.

ВНИМАНИЕ. ТЕМПЕРАТУРА ОКРУЖАЮЩЕЙ СРЕДЫ ПРИ ВКЛЮЧЕНИИ ОБОГРЕВА КРАНОВ ДОЛЖНА БЫТЬ НЕ БОЛЕЕ 5 °С.Источником сжатого воздуха являются винтовые компрессорные агрегаты. На электровоз установлены компрессорные агрегаты ВВ-3,5/10 У2 производства Полтавского турбомеханического завода, либо установки компрессорные винтовые типа АКВ 3,5/1 У2 (производства Челябинского компрессорного завода) по одному в каждой секции электровоза.

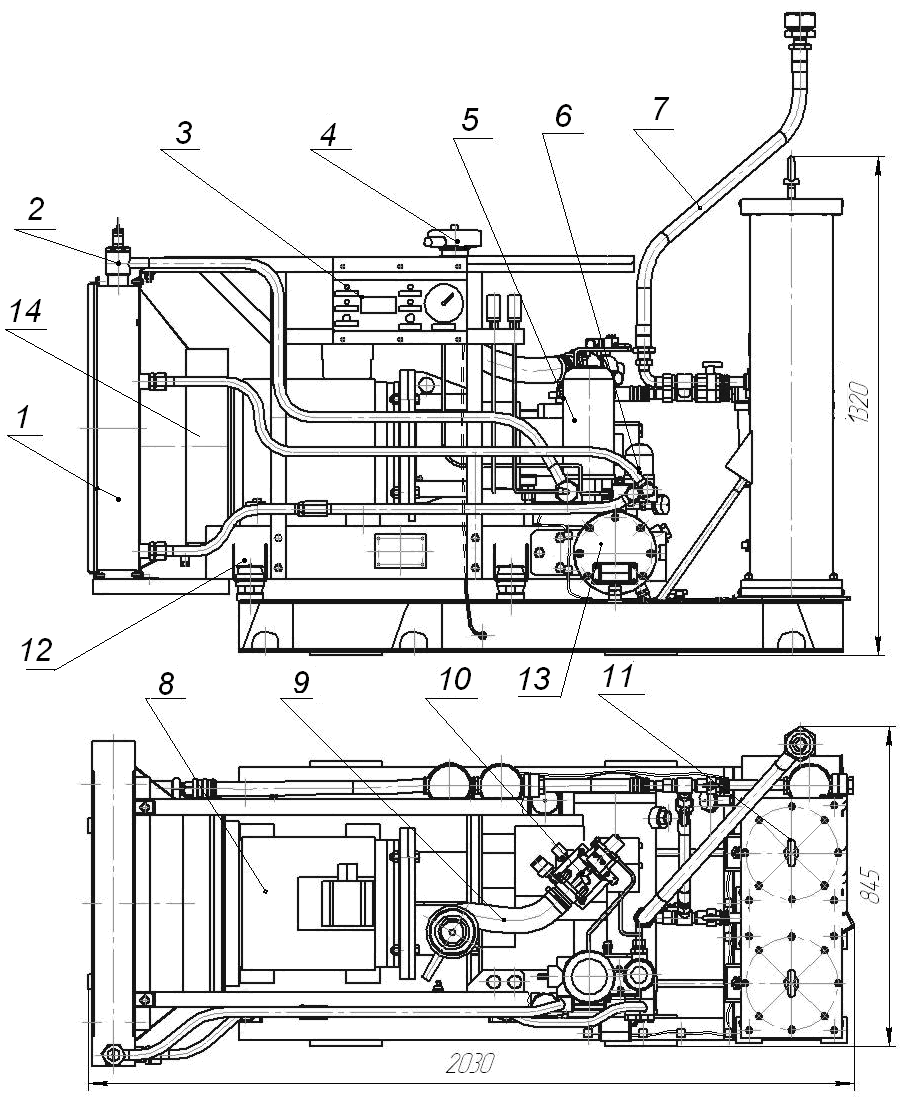

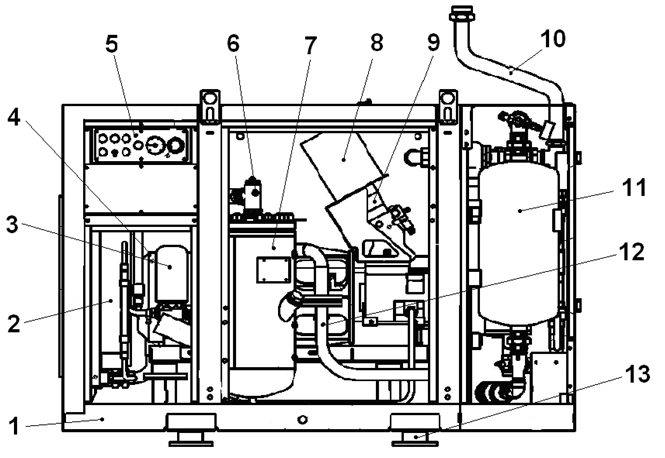

Привод компрессорного агрегата и компрессорной установки осуществляется асинхронным трехфазным электродвигателем, питающимся напряжением 380В с частотой тока 50 Гц от преобразователя собственных нужд. Крутящий момент от электродвигателя передается на вал компрессора через эластичную муфту. Компоненты агрегатов ВВ-3,5/10 У2 и АКВ 3,5/1 Л У2 аналогичны друг другу и показаны на рисунках 2.1 и 2.2, привод компрессорного агрегата АКВ 3,5/1 Л У2 показан на рисунке 2.3, а компрессорного агрегата ВВ-3,5/10 У2 на рисунке 2.4.

1 - Теплообменник; 2 – предохранительный клапан теплообменника; 3 – модуль управления; 4 – воздушный фильтр; 5 – сепаратор; 6 – масляный фильтр; 7 – выходной трубопровод; 8 – двигатель;9 – воздушный патрубок; 10 – впускной клапан; 11 – осушитель; 12 – виброопора; 13 – маслоотделитель; 14 – вентилятор охлаждения.

Рисунок 68. Компрессорный агрегат ВВ-3,5/10 У2

1 – рама; 2 - теплообменник; 3 – фильтр масляный; 4 – электродвигатель; 5 - панель управления; 6 – клапан минимального давления; 7 – маслоотделитель; 8 – фильтр воздушный; 9 - клапан впускной; 10 – выход воздуха; 11 – осушитель воздуха; 12 - трубопровод системы масловоздушной; 13 – виброопоры.

Рисунок 69. Компрессорная установка ДЭН - 30МО У2

Технические данные компрессорной установки и компрессорного агрегата

-

Наименование параметра

Единица измерения

значение

ВВ 3,5/10

АКВ 3,5/1

Сжимаемая среда

воздух

Давление конечное, избыточное

МПа

0,98

0,98

Объемная производительность, приведенная к нормальным условиям.

м3/мин

3,5±0,17

3,6±0,15

Эксплуатационный диапазон температур

°С

-50…+60

-45…+60

Мощность, потребляемая на валу электродвигателя

кВт

28

28

Система охлаждения

воздушная

Система смазки

Циркуляционная, под давлением

Марка применяемого масла

MOBIL RARUS SHC 1026

Shell Corena AS 46

Количество заливаемого масла

л

15

20

Содержание масла в сжатом воздухе на выходе из установки

мг/м3

3,0

3,5

Тип электродвигателя привода винтового блока

рДМ180 LB4

Номинальная мощность электродвигателя

кВт

30

Напряжение питания

В

380

Частота тока номинальная

Гц

50

Частота вращения

об/мин

1460

Уровень шума

дБА

75

95

Марка винтового блока

CF75G

EVO 9 V001

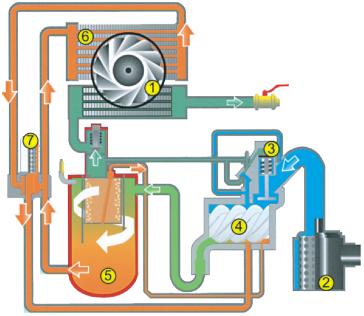

П ринцип

работы компрессорной установки

электровоза 2ЭС10

ринцип

работы компрессорной установки

электровоза 2ЭС10

Клапан впускной (дроссельный) - обеспечивает регулирование объемного потока воздуха всасываемого компрессором. Монтируется непосредственно на компрессор. Оборудован пневмоприводом с запорным клапаном, обеспечивающим доступ воздуха и разгрузку винтового блока при пуске и остановке компрессора.

Воздушный фильтр – обеспечивает очистку воздуха на входе к впускному клапану. Монтируется непосредственно над впускным клапаном.

Сепаратор тонкой очистки масла – служит для отделения воздуха от масла, устанавливается на выходе воздуха из винтового компрессора.

Клапан минимального давления – устанавливается после сепаратора и обеспечивает минимальное давление внутри компрессорной установки, предотвращает обратный поток воздуха из магистрали или ресивера в компрессор, что дает возможность разгружать компрессор при отключении.

Клапан предохранительный – служит для защиты маслоотделителя от превышения давления.

Масляный фильтр – обеспечивает очистку масла от загрязнения, установлен на блоке с перепускным (термостатическим) клапаном, который открывается при холодном масле.

Клапан термостатический – регулирует рабочую температуру масла, направляя его либо в масляный охладитель, либо прямо в компрессор.

Маслоотделитель – служит для первичной очистки воздуха от масла и является одновременно емкостью для масла. В конструкции маслоотделителя предусмотрены заливная горловина и отверстие для слива масла.

Теплообменник – состоит из двух секций: масляной и воздушной и служит для отвода избыточного тепла выделяемого компрессором в процессе работы.

Система осушки воздуха – служит для осушки сжатого воздуха и включает в себя влагомаслоотделитель, осушитель и бай-пассную линию, предотвращающую работу холодных осушителей.

Рисунок 70.

1. Вентилятор; 2. Фильтр воздушный;

3. Всасывающий клапан; 4. Компрессорный блок; 5. Маслоотделитель; 6. Охладитель; 7. Фильтр масляный.

После пуска двигателя через систему автоматики происходит открытие электромагнитного клапана. Воздух из ресивера компрессорной установки через открытый электромагнитный клапан поступает к дроссельному клапану, открывая его. Атмосферный воздух через воздушный фильтр компрессора и дроссельный (впускной) клапан поступает в винтовой блок, где осуществляется его сжатие. Сжатый воздух в смеси с маслом из компрессора поступает в маслоотделитель, где происходит отделение масла от воздуха. Отделение масла проходит в две ступени. Первая ступень – инерционная очистка, вторая – тонкая очистка через сепаратор. Давление в маслоотделителе быстро повышается за счет его малого объема и при достижении 0,35-0,45 МПа происходит открытие клапана минимального давления. Далее сжатый воздух через клапан минимального давления поступает в концевой теплообменник, и через блок осушки или минуя его ( в зависимости от положения разобщительных кранов) поступает в питательную магистраль электровоза. После достижения давления 0,9 МПа происходит отключение привода компрессорной установки. Система автоматики закрывает электромагнитный клапан на 30 секунд. Воздух из винтового блока через дроссельный клапан выпускается в атмосферу, происходит разгрузка винтового блока. После чего закрывается запорный клапан и расход воздуха через компрессор прекращается. Все пуски установки происходят за счет использования воздуха из ресивера компрессорной установки.

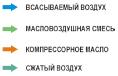

Рисунок 71. Пульт управления компрессором