- •Ухта - 2000

- •Этилмеркаптан (одорант): 3-18%

- •Осевой компрессор (бывают центробежные)

- •Газовая турбина

- •Лопатка

- •Камера сгорания

- •Центробежный нагнетатель

- •Система топливного и пускового газа.

- •Система пенного пожаротушения.

- •Периодичность проверок

- •Блок турбогруппы

- •Ротор гту

- •Воздушное уплотнение ок

- •Сбросные клапаны

- •Газовая турбина

- •Диафрагма с передним уплотнением твд

- •Обойма с направляющими лопатками

- •Уплотнение переднее

- •Ротор тнд

- •Подшипник силового ротора

- •Блок переднего подшипника

- •Турбодетандер

- •Камера сгорания

- •Пылеуловители

- • Нагнетатель н-370-18-1

- •Система регулирования нагнетателя

- •Регулятор перепада давлений

- • Маслоснабжение агрегата типа гтк-10

- •Главный масляный насос агрегата гтк 10-4

- •Резервный масляный насос

- •Пусковой масляный насос

- •Импеллер

- •Сдвоенный обратный клапан

- •Регулятор давления масла «после себя»

- •Рама-маслобак

- •Инжектор

- •Фильтр «нарва»

- • Система автоматического регулирования гтк 10-4

- •Регулятор скорости

- •Стопорный клапан

- •Регулирующий клапан

- •Ограничитель приёмистости

- •Гидравлический электромагнитный вентиль

- •Отсечной золотник

- •Защита гпа

- •Подготовка к пуску и пуск гпа

- •Все типы нагнетателей

- •Работа приводимых нагнетателей возможна по следующей схеме:

- •Конструкция агрегата

- •Ротор турбокомпрессорной группы

- •Ротор тнд

- •Облопачивание статора компрессора

- •Облопачивание статора турбин

- •Цилиндр

- •Изоляция

- •Жаровая труба

- •Камера сгорания

- •Пламяперекидные трубы

- •Горелка

- •Газоход

- •Блок переднего подшипника

- •Уплотнения

- •Средний подшипник

- •Задний подшипник

- •Нагнетатель

- •Корпус нагнетателя

- •Опорно-упорный вкладыш (нагнетателя)

- •Вкладыш опорного подшипника

- •Уплотнение нагнетателя

- •Промежуточный вал

- •Масляная система газовой турбины гт-6-750

- •Рама-маслобак

- •Инжектор маслоохладителя

- •Инжектор насоса

- •Масляная система нагнетателя

- •Масляный бак нагнетателя

- •Система автоматического регулирования гт-6-750

- •Функции системы автоматического регулирования

- •Блок регулирования

- •Блок клапанов

- •Сервомоторы клапанов

- •Регулятор скорости с ограничителем

- •Регулятор скорости

- •Переключатель

- •Регулятор соотношения

- •Регулятор пуска

- •Дополнительный золотник защиты

- •Клапан противопомпажный

- •Автомат противопомпажных клапанов

- •Клапан сбросной

- •Автомат сбросных клапанов

- •Система защиты

- •Алгоритм работы сар при пуске:

- •Запорная арматура

- •Условное обозначение и маркировка з.А.

- •Материал уплотнительных поверхностей:

- •Маркировка:

- •Типы запорных кранов:

- •Конические пробковые краны.

- •Краны грове (с приводом Ваги,Вальворт,Алойко,Биффи)

- •К раны со-дю-тарн (Ду 50-700 мм.)

- •Краны борзиг (трёх модификаций)

- •Краны чкд (I модификация)

- •Система позволяет осуществлять следующие операции:

- •Краны чкд (II модификация)

- •Система управления:

- •Система осуществляет операции:

- •Алгоритм: 16 – открыт

- •Алгоритм: 16 – открыт

- •Алгоритм: 16 – закрыт

Подготовка к пуску и пуск гпа

При подготовке агрегата к работе необходимо:

Провести внешний осмотр оборудования и проверить его готовность к пуску (отсутствие посторонних предметов, отсутствие разобранных механизмов и трубопроводов, подключение электродвигателей и т. п.);

Провести контрольный анализ масла и проверить уровень в маслобаке и гидрозатворе переливного устройства, установленного на раме-маслобаке;

Подать оперативное напряжение на щиты управления и напряжение электропитания на все системы и устройства агрегата;

Проверить открытие вентиля на трубке для перепуска газа из поплавковой камеры во всасывающий трубопровод нагнетателя. Необходимость этой процедуры вызвана строгим запретом завода-изготовителя работы агрегата с закрытым вентилем;

Проверить выполнение предпусковых условий и убедиться в появлении на агрегатной панели управления светового сигнала «ПУСК РАЗРЕШЁН»;

Установить ключ выбора режима (ВР) в положение автоматического пуска с нагрузкой или пуск без нагрузки.

Общая продолжительность автоматического пуска составляет 15-17 минут.

Если температура масла в баке перед пуском ниже +25 оС, необходимо провести его подогрев штатными подогревающими устройствами.

После нажатия кнопки «ПУСК» включаются пусковой насос и насос уплотнения. Затем открывается кран № 4 и проводится продувка газом контура нагнетателя в течение 15-20 сек. После закрытия крана № 5 и роста давления газа в нагнетателе до срабатывания дифференциального реле давления на кране № 1 (1 кг/см2) происходит его открытие. Одновременно открывается кран № 2 и закрывается кран № 4, через который осуществляется заполнение контура нагнетателя. Такой пуск называется пуском ГПА с заполненным контуром.

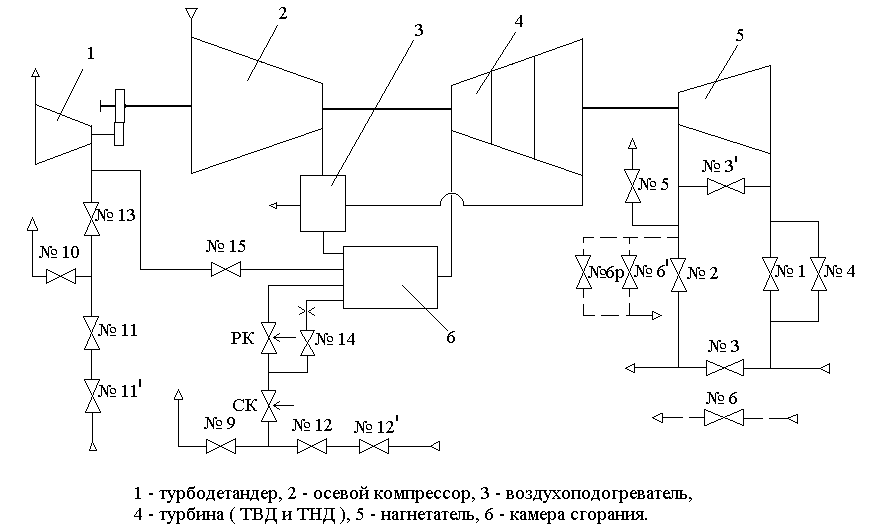

Следующий этап – открытие стопорного клапана и включение в работу валоповоротного устройства. Начинается вращение вала турбокомпрессора. Затем в зацепление вводится муфта турбодетандера 1, открываются краны № 13 и 11 и турбодетандер начинает увеличивать частоту вращения вала турбокомпрессора. При достижении частоты вращения до 500-600 об/мин срабатывает реле давления воздуха за осевым компрессором 2 и по его сигналу открывается кран № 12. включается зажигание камеры сгорания 6. При этом необходимо помнить, что запал разрешается держать под напряжением не более 20 секунд.

После зажигания камеры сгорания агрегат в течение 2 минут (пламенем дежурной горелки) обязательно выдерживают при температуре газа перед ТВД 4 в пределах 150-200 оС. Затем регулирующий клапан открывают на величину 1-1,5 мм и на агрегатной панели появляется сигнал его открытия. На этом режиме проводят прогрев турбины (пламенем рабочих горелок) в течение 1 минуты. Дальнейшее открытие регулирующего клапана проводят постепенно в течение 6-9 минут. За это время температура газа перед ТВД 4 не должна превышать 600 оС, а скорость нарастания температуры газа на выхлопе ТНД 4 необходимо поддерживать в пределах не более 20-25 оС/мин.

По мере роста температуры газа перед ТВД происходит увеличение частоты вращения вала турбокомпрессора. При достижении частоты вращения 2500 об/мин реле скорости закроет кран № 13 и подача пускового газа прекратится. Одновременно муфта турбодетандера выходит из зацепления и закрывается кран № 11. В это время начинает вращаться вал ТНД с нагнетателем 5 и при достижении частоты вращения около 3300 об/мин вступает в действие регулятор скорости. Агрегат выходит на режим «холостого хода». Этот термин означает режим работы агрегата на минимальной установке регулятора скорости при открытых кранах № 1 и 2.

Перед загрузкой агрегата необходимо проверить отключение пускового маслонасоса и общее состояние агрегата: проконтролировать, нет ли каких-либо задеваний в проточной части. При задевании или появлении посторонних, необычных звуков агрегат необходимо остановить для выяснения причин обнаруженных ненормальностей.

Следует проследить за перепадом «масло-газ» уплотнения нагнетателя. Он должен быть не менее 1,5 кг/см2. Своевременное закрытие сбросных воздушных клапанов за четвёртой ступенью осевого компрессора говорит о нормальном процессе пуска агрегата.

Установку закрытия сбросных клапанов за четвёртой ступенью осевого компрессора ГТК-10-4 по температуре наружного воздуха определяют следующим образом (настройка, выполненная при определённой температуре, в дальнейшем смещается автоматически):

Температура воздуха на входе в компрессор: |

Частота вращения ротора ТВД (об/мин ): |

||

|

- 30 |

3900-4000 |

|

|

- 15 |

4000-4100 |

|

|

0 |

4100-4200 |

|

|

+ 15 |

4200-4300 |

|

|

+ 30 |

4300-4400 |

|

После закрытия сбросных клапанов агрегат выдерживают на установившемся режиме в течение 2-3 минут и затем его переводят на требуемый режим загрузки по условиям работы газопровода. Скорость нарастания температуры газов при загрузке агрегата на выхлопе ТНД следует поддерживать не выше 10 оС/мин. Частота вращения вала ТВД на рабочем режиме должна быть не менее 4200 об/мин. Следует помнить, что работа агрегата в течение 5 минут при частоте вращения ротора ТВД в диапазоне 2500-4200 об/мин запрещена. Это связано с прочностью лопаточного аппарата осевого компрессора. По истечении 5 минут работы агрегата в указанном диапазоне происходит его аварийная остановка.

Схема перестановки кранов т/а 13 или т/а 23

-

вариант загрузки

кр № 1

кр № 2

кр № 3

кр № 1а

кр № 2а

кр № 3а

1 группа

О(откр)

О

З (закр)

З

З

О

2 группа

З

З

О

О

О

З

резерв или ремонт

З

З

О

З

З

О

-

Статор компрессора:

количество:(штук)

Лопатка ВНА

Пакет лопаток 1 ступени

Пакет лопаток 2 ступени

Пакет лопаток 3 ступени

Лопатки 5 ступени

Лопатки 6 ступени

Лопатки 7 ступени

Лопатки 8 ступени

Лопатки 9 ступени

Лопатки 10 ступени

Лопатки ВСА

50

6

4

6

44

38

38

50

50

50

42

Ротор компрессора:

Лопатки №1

Лопатки №2

Лопатки №3

Лопатки №4

Лопатки №5

Лопатки №6

Лопатки №7

Лопатки №8

Лопатки №9

Лопатки №10

29

21

23

29

35

43

43

56

56

56

Ротор турбины:

Рабочие лопатки ТВД

(расположены под углом к оси)

Рабочие лопатки ТНД

(расположены параллельно оси)

90

пазы ёлочные

68

Краткий перечень возможных неисправностей, причины возникновения, устранение их.