- •Ухта - 2000

- •Этилмеркаптан (одорант): 3-18%

- •Осевой компрессор (бывают центробежные)

- •Газовая турбина

- •Лопатка

- •Камера сгорания

- •Центробежный нагнетатель

- •Система топливного и пускового газа.

- •Система пенного пожаротушения.

- •Периодичность проверок

- •Блок турбогруппы

- •Ротор гту

- •Воздушное уплотнение ок

- •Сбросные клапаны

- •Газовая турбина

- •Диафрагма с передним уплотнением твд

- •Обойма с направляющими лопатками

- •Уплотнение переднее

- •Ротор тнд

- •Подшипник силового ротора

- •Блок переднего подшипника

- •Турбодетандер

- •Камера сгорания

- •Пылеуловители

- • Нагнетатель н-370-18-1

- •Система регулирования нагнетателя

- •Регулятор перепада давлений

- • Маслоснабжение агрегата типа гтк-10

- •Главный масляный насос агрегата гтк 10-4

- •Резервный масляный насос

- •Пусковой масляный насос

- •Импеллер

- •Сдвоенный обратный клапан

- •Регулятор давления масла «после себя»

- •Рама-маслобак

- •Инжектор

- •Фильтр «нарва»

- • Система автоматического регулирования гтк 10-4

- •Регулятор скорости

- •Стопорный клапан

- •Регулирующий клапан

- •Ограничитель приёмистости

- •Гидравлический электромагнитный вентиль

- •Отсечной золотник

- •Защита гпа

- •Подготовка к пуску и пуск гпа

- •Все типы нагнетателей

- •Работа приводимых нагнетателей возможна по следующей схеме:

- •Конструкция агрегата

- •Ротор турбокомпрессорной группы

- •Ротор тнд

- •Облопачивание статора компрессора

- •Облопачивание статора турбин

- •Цилиндр

- •Изоляция

- •Жаровая труба

- •Камера сгорания

- •Пламяперекидные трубы

- •Горелка

- •Газоход

- •Блок переднего подшипника

- •Уплотнения

- •Средний подшипник

- •Задний подшипник

- •Нагнетатель

- •Корпус нагнетателя

- •Опорно-упорный вкладыш (нагнетателя)

- •Вкладыш опорного подшипника

- •Уплотнение нагнетателя

- •Промежуточный вал

- •Масляная система газовой турбины гт-6-750

- •Рама-маслобак

- •Инжектор маслоохладителя

- •Инжектор насоса

- •Масляная система нагнетателя

- •Масляный бак нагнетателя

- •Система автоматического регулирования гт-6-750

- •Функции системы автоматического регулирования

- •Блок регулирования

- •Блок клапанов

- •Сервомоторы клапанов

- •Регулятор скорости с ограничителем

- •Регулятор скорости

- •Переключатель

- •Регулятор соотношения

- •Регулятор пуска

- •Дополнительный золотник защиты

- •Клапан противопомпажный

- •Автомат противопомпажных клапанов

- •Клапан сбросной

- •Автомат сбросных клапанов

- •Система защиты

- •Алгоритм работы сар при пуске:

- •Запорная арматура

- •Условное обозначение и маркировка з.А.

- •Материал уплотнительных поверхностей:

- •Маркировка:

- •Типы запорных кранов:

- •Конические пробковые краны.

- •Краны грове (с приводом Ваги,Вальворт,Алойко,Биффи)

- •К раны со-дю-тарн (Ду 50-700 мм.)

- •Краны борзиг (трёх модификаций)

- •Краны чкд (I модификация)

- •Система позволяет осуществлять следующие операции:

- •Краны чкд (II модификация)

- •Система управления:

- •Система осуществляет операции:

- •Алгоритм: 16 – открыт

- •Алгоритм: 16 – открыт

- •Алгоритм: 16 – закрыт

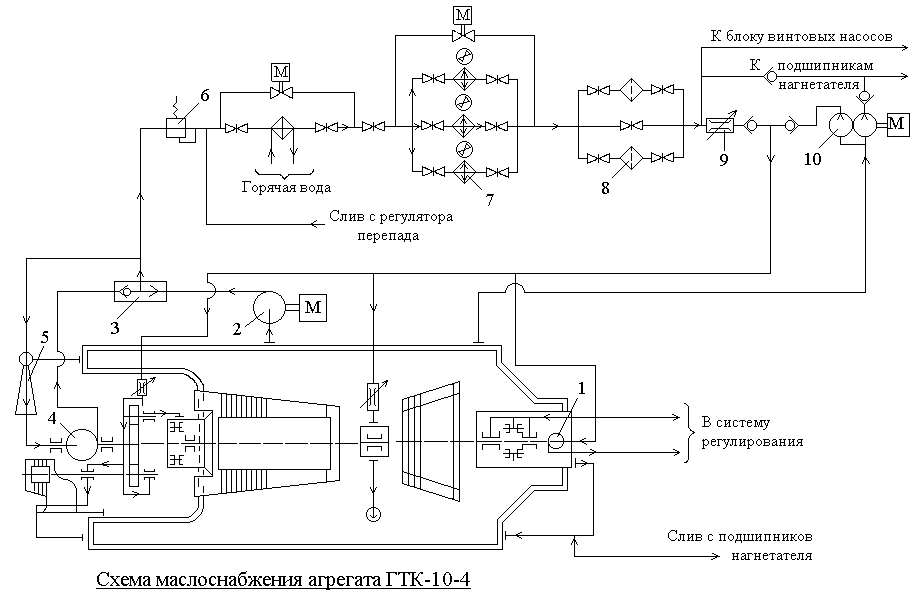

Маслоснабжение агрегата типа гтк-10

Система маслоснабжения турбины состоит: ПМН, ГМН, РМН, сдвоенный ОК, регулятор давления «после себя» (РДП), фильтр-ловушка, подогреватели масла, АВО масла, фильтры НАРВА, инжектор ГМН, маслопроводы, запорная арматура, насос прокачки (Ш-8).

Маслосистема агрегата в общем случае функционирует следующим образом. Масло, забираемое из бака главным насосом, редуцируется регулятором давления «после себя», охлаждается, фильтруется и с требуемым избыточным давлением поступает на смазку подшипников и к насосам уплотнения.

Главным масляным насосом 4 центробежного типа, установленным непосредственно на валу турбины высокого давления, создаётся давление масла до 12 кг/см2. Затем масло поступает на сдвоенный обратный клапан 3, после которого оно разделяется на два потока: к маслоохладителю 7 через регулятор давления «после себя» 6 и соплу инжектора насоса 5. Наличие инжектора вызвано тем, что центробежные насосы не обладают свойствами самовсасывания, если они расположены выше маслобака. Поэтому для создания необходимого подпора на входе в колесо устанавливают инжектор 5, к соплу которого подводится масло из нагнетания того же насоса. Ризбыт =0,2-0,8 кг/см2. (соотношение между расходом масла на сопло и количеством, подсасываемым инжектором = 1/3). Регулятор 6 понижает давление на входе в маслоохладитель в пределах 4-6 кг/см2. Охлаждённое и очищенное фильтром 8 масло поступает на смазку опорно-упорного подшипника нагнетателя и к блоку винтовых насосов. Далее масло после дополнительного редуцирования в регулируемом дросселе 9 поступает на смазку подшипников турбогруппы и к импеллеру 1. После смазки и охлаждения подшипников масло сливается в маслобак.

Масло при пуске и остановке агрегата

подаётся пусковым масляным насосом 2.

Масло с давлением 5,5 кг/см2

поступает так же в сдвоенный обратный

клапан и далее по рассмотренной выше

схеме. При создании главным масляным

насосом определённого давления обратный

сдвоенный клапан пропускает в систему

масло только от него и пусковой насос

отключается. Пусковой маслонасос

размещён на верхней крышке маслобака

и является насосом погружного типа. Он

приводится во вращение асинхронным

электродвигателем и обеспечивает подачу

масла в систему в количестве 30 кг/сек

при давлении 5 кг/см2

(масло марки ТП-22).

Масло при пуске и остановке агрегата

подаётся пусковым масляным насосом 2.

Масло с давлением 5,5 кг/см2

поступает так же в сдвоенный обратный

клапан и далее по рассмотренной выше

схеме. При создании главным масляным

насосом определённого давления обратный

сдвоенный клапан пропускает в систему

масло только от него и пусковой насос

отключается. Пусковой маслонасос

размещён на верхней крышке маслобака

и является насосом погружного типа. Он

приводится во вращение асинхронным

электродвигателем и обеспечивает подачу

масла в систему в количестве 30 кг/сек

при давлении 5 кг/см2

(масло марки ТП-22).

Резервный шестерёнчатый маслонасос 10 с приводом от электродвигателя постоянного тока имеет две ступени. Первая ступень производительностью 6,9 кг/сек при давлении в нагнетании 1 кг/см2 подключена к маслопроводу смазки низкого давления 0,8-1,2 кг/см2 . Вторая ступень производительностью 0,8 кг/сек подаёт масло с давлением 5 кг/см2 на смазку опорно-упорного подшипника нагнетателя.

Винтовые насосы системы уплотнения подают масло высокого давления через фильтр тонкой очистки и обратный клапан на торцевое уплотнение и опорный подшипник нагнетателя. Винтовые насосы приводятся во вращение электродвигателями переменного тока. Система автоматического управления агрегатом обеспечивает автоматическое переключение с рабочего винтового насоса на резервный при аварийном снижении перепада давлений между уплотняющим маслом и газом. Одновременная работа двух насосов уплотнения недопустима, так как при отсутствии газа в нагнетателе перепад давления на уплотнении может превысить 20 кг/см2 и разрушить торцевое уплотнение.

Для предотвращения попадания масляных паров в машинный зал при работе агрегата существует специальная система отсоса этих паров. С помощью специального эжектора пары отсасываются из рамы-маслобака, из переднего, среднего и заднего подшипников. Все трубы системы отсоса объединяются в общий коллектор, идущий к эжектору.

Эжектор устанавливается на фланце гидрозатвора и к нему подводится воздух, отбираемый после четвёртой ступени компрессора. Ввод отсосанных масляных паров в гидрозатвор осуществляется тангенциально вдоль его стенки. Это приводит к тому, что масло конденсируется, стекая вниз, и возвращается в маслобак. Воздух из гидрозатвора через свечу удаляется в атмосферу.