- •Ухта - 2000

- •Этилмеркаптан (одорант): 3-18%

- •Осевой компрессор (бывают центробежные)

- •Газовая турбина

- •Лопатка

- •Камера сгорания

- •Центробежный нагнетатель

- •Система топливного и пускового газа.

- •Система пенного пожаротушения.

- •Периодичность проверок

- •Блок турбогруппы

- •Ротор гту

- •Воздушное уплотнение ок

- •Сбросные клапаны

- •Газовая турбина

- •Диафрагма с передним уплотнением твд

- •Обойма с направляющими лопатками

- •Уплотнение переднее

- •Ротор тнд

- •Подшипник силового ротора

- •Блок переднего подшипника

- •Турбодетандер

- •Камера сгорания

- •Пылеуловители

- • Нагнетатель н-370-18-1

- •Система регулирования нагнетателя

- •Регулятор перепада давлений

- • Маслоснабжение агрегата типа гтк-10

- •Главный масляный насос агрегата гтк 10-4

- •Резервный масляный насос

- •Пусковой масляный насос

- •Импеллер

- •Сдвоенный обратный клапан

- •Регулятор давления масла «после себя»

- •Рама-маслобак

- •Инжектор

- •Фильтр «нарва»

- • Система автоматического регулирования гтк 10-4

- •Регулятор скорости

- •Стопорный клапан

- •Регулирующий клапан

- •Ограничитель приёмистости

- •Гидравлический электромагнитный вентиль

- •Отсечной золотник

- •Защита гпа

- •Подготовка к пуску и пуск гпа

- •Все типы нагнетателей

- •Работа приводимых нагнетателей возможна по следующей схеме:

- •Конструкция агрегата

- •Ротор турбокомпрессорной группы

- •Ротор тнд

- •Облопачивание статора компрессора

- •Облопачивание статора турбин

- •Цилиндр

- •Изоляция

- •Жаровая труба

- •Камера сгорания

- •Пламяперекидные трубы

- •Горелка

- •Газоход

- •Блок переднего подшипника

- •Уплотнения

- •Средний подшипник

- •Задний подшипник

- •Нагнетатель

- •Корпус нагнетателя

- •Опорно-упорный вкладыш (нагнетателя)

- •Вкладыш опорного подшипника

- •Уплотнение нагнетателя

- •Промежуточный вал

- •Масляная система газовой турбины гт-6-750

- •Рама-маслобак

- •Инжектор маслоохладителя

- •Инжектор насоса

- •Масляная система нагнетателя

- •Масляный бак нагнетателя

- •Система автоматического регулирования гт-6-750

- •Функции системы автоматического регулирования

- •Блок регулирования

- •Блок клапанов

- •Сервомоторы клапанов

- •Регулятор скорости с ограничителем

- •Регулятор скорости

- •Переключатель

- •Регулятор соотношения

- •Регулятор пуска

- •Дополнительный золотник защиты

- •Клапан противопомпажный

- •Автомат противопомпажных клапанов

- •Клапан сбросной

- •Автомат сбросных клапанов

- •Система защиты

- •Алгоритм работы сар при пуске:

- •Запорная арматура

- •Условное обозначение и маркировка з.А.

- •Материал уплотнительных поверхностей:

- •Маркировка:

- •Типы запорных кранов:

- •Конические пробковые краны.

- •Краны грове (с приводом Ваги,Вальворт,Алойко,Биффи)

- •К раны со-дю-тарн (Ду 50-700 мм.)

- •Краны борзиг (трёх модификаций)

- •Краны чкд (I модификация)

- •Система позволяет осуществлять следующие операции:

- •Краны чкд (II модификация)

- •Система управления:

- •Система осуществляет операции:

- •Алгоритм: 16 – открыт

- •Алгоритм: 16 – открыт

- •Алгоритм: 16 – закрыт

Нагнетатель н-370-18-1

Технические характеристики:

П роизводительность

– 30 млн.м3/сутки.

Рвх ≈ 50 кг/см2

роизводительность

– 30 млн.м3/сутки.

Рвх ≈ 50 кг/см2

Частота вращения ротора = 4800 об/мин при t = +15оС. Рвых ≈ 75 кг/см2

На рабочем колесе 18 лопаток.

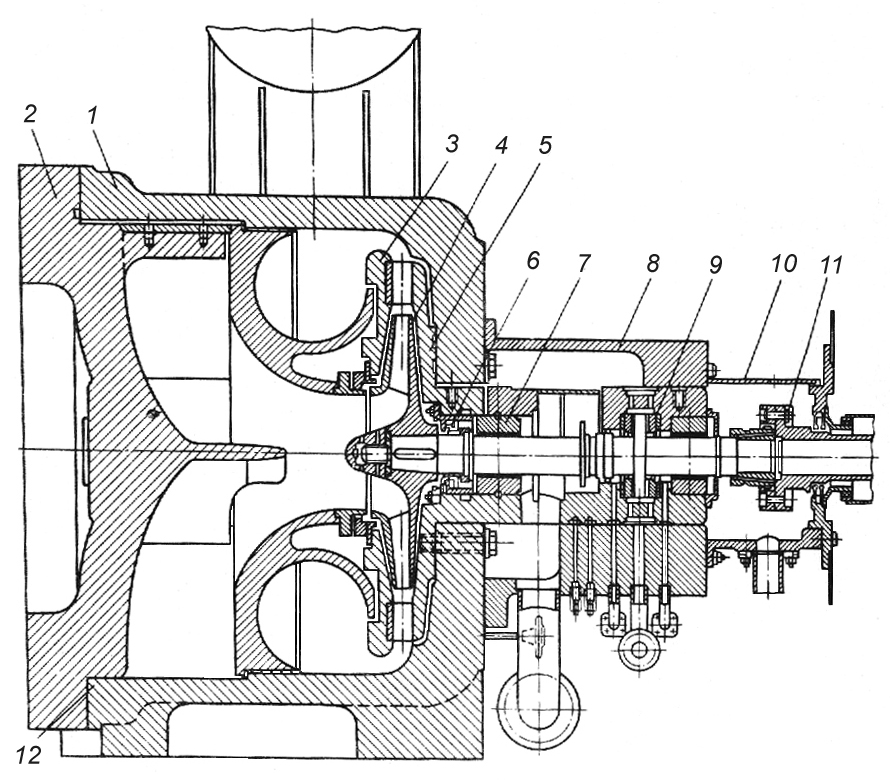

Нагнетатель одноступенчатый с консольно расположенным колесом 4 и с тангенциальным подводом и отводом компримируемого газа. Ходовая часть нагнетателя (ротор, подшипники, торцевое масляное уплотнение и другие элементы) заключена в специальную гильзу, устанавливаемую в корпус нагнетателя. Таким образом, корпус служит только для размещения гильзы. Такая конструкция позволяет при необходимости проводить быструю замену гильзы.

Корпус

нагнетателя представляет собой стальной

цилиндр 1, закрытый торцевой крышкой 2

со смонтированными на ней всасывающей

и сборной кольцевой камерами. Со стороны

привода к цилиндру крепится корпус

подшипника 8, который в процессе

эксплуатации разборке не подлежит. Вал

нагнетателя соединяется с валом приводной

турбины с помощью соединительной муфты

11, которая закрывается кожухом 10. В

торцевой стенке корпуса (цилиндра)

нагнетателя выполнены каналы подвода

масла к торцевому уплотнению 6 и переднему

опорному подшипнику 7, а также каналы

слива протечек масла из камеры торцевого

уплотнения в поплавковую камеру. На

верхней части цилиндра установлен

аккумулятор масла. Надёжное уплотнение

вертикального разъёма корпуса

обеспечивается установкой в канавке

торцевой крышки резинового кольца 12.

Каналы подвода масла к опорно-упорному

подшипнику 9, к реле осевого сдвига,

каналы слива масла от упорного подшипника

расположены в нижней части корпуса

подшипника и подходят к соответствующим

каналам гильзы также в нижней части.

Корпус

нагнетателя представляет собой стальной

цилиндр 1, закрытый торцевой крышкой 2

со смонтированными на ней всасывающей

и сборной кольцевой камерами. Со стороны

привода к цилиндру крепится корпус

подшипника 8, который в процессе

эксплуатации разборке не подлежит. Вал

нагнетателя соединяется с валом приводной

турбины с помощью соединительной муфты

11, которая закрывается кожухом 10. В

торцевой стенке корпуса (цилиндра)

нагнетателя выполнены каналы подвода

масла к торцевому уплотнению 6 и переднему

опорному подшипнику 7, а также каналы

слива протечек масла из камеры торцевого

уплотнения в поплавковую камеру. На

верхней части цилиндра установлен

аккумулятор масла. Надёжное уплотнение

вертикального разъёма корпуса

обеспечивается установкой в канавке

торцевой крышки резинового кольца 12.

Каналы подвода масла к опорно-упорному

подшипнику 9, к реле осевого сдвига,

каналы слива масла от упорного подшипника

расположены в нижней части корпуса

подшипника и подходят к соответствующим

каналам гильзы также в нижней части.

Основанием гильзы служит стакан 5, нижняя часть которого служит корпусом для ротора 4, вкладышей, торцевого уплотнения 6 и других элементов ходовой части. В расточке на фланце гильзы установлен лопаточный диффузор 3. диффузор представляет собой круговую решётку, состоящую из профильных лопаток, отфрезерованных как одно целое с телом диска. Покрывающий диск приварен к лопаткам диффузора, чем обеспечивается высокая прочность решётки. В месте расположения вкладышей подшипников стакан имеет

горизонтальный разъём. На фланце стакана выполнен масляный затвор, состоящий из ряда кольцевых каналов и канавок. В кольцевых канавках установлены резиновые уплотнительные кольца. В один из кольцевых каналов подводится масло высокого давления, предназначенное для подачи к торцевому уплотнению 6 смазки переднего опорного подшипника 7, другой канал служит для отвода протечек масла в поплавковую камеру. Такое выполнение маслоподводящих каналов на фланце гильзы – надёжная защита от проникновения газа из нагнетателя в галерею нагнетателей. Торцевое масляное уплотнение, которое представляет собой комбинацию опорного вкладыша с контактным герметичным уплотнением торцевого типа, служит для предотвращения проникновения газа из нагнетателя в галерею нагнетателей, а также масла в проточную часть нагнетателя, и для обеспечения защиты ЦБН при осевом сдвиге.

К торцевому уплотнению по маслопроводу высокого давления от насосов уплотнения (их обычно 2) подаётся масло с давлением, превышающим давление газа на всасывании.

Перепад давления «масло-газ» (его величина поддерживается в пределах 1,5-3 кг.) в системе уплотнения нагнетателя поддерживается автоматически. Если произойдёт аварийное снижение перепада «масло-газ», то автоматически включается резервный насос уплотнения и поступает сигнал на аварийную остановку агрегата с отключением нагнетателя от газопровода.

Состав системы уплотнения: поплавковая камера, РПД, МНУ, клапанная коробка, газоотделитель, реле ОС, аккумулятор масла.

МНУ: Для подвода масла высокого давления на опорный подшипник и к торцевому уплотнению. Тип насоса – винтовой МВН-320 (цифровое значение – длина нарезной части). n = 2900; Pmax = 64 кг/см2 Производительность = 120 л/мин. На всасе подпор ≈ 0,5 кг/см2. Состоит: корпус, задняя крышка, передняя крышка, ведущий вал, ведомых-2 штуки, клапанная коробка. Рубашка залита баббитом.

Ведущий (средний винт) имеет двухходовую правую нарезку и вращается по часовой стрелке от двигателя.

Ведомые винты имеют левую двухходовую нарезку и вращаются против часовой стрелки. Они являются уплотнительными элементами в рабочей части насоса.

На концах винтов имеются поршни, которые передают на подпятник осевые усилия, действующие на винт при работе насоса от разности Рмасла в нагнетательной и всасывающей камерах. Разгрузка осевых усилий осуществляется давлением масла, которое подводится из камеры нагнетания под поршни винтов.

Клапанная коробка: для размещения пускового, предохранительного и обратного клапана.

Пусковой клапан – для ограничения пускового тока приводного электродвигателя при включении насоса в магистраль с высоким давлением (стакан, жиклёр и пружина).

Закрывается пусковой клапан при давление 3 кг/см2 (время срабатывания 5-10 секунд).

Предохранительный – для ограничения максимально допустимого давления = 80 кг/см2 (шарикового типа).

Обратный – для отключения насоса при пуске и останове от напорного трубопровода (тарельчатого типа).

Реле осевого сдвига: для останова ГПА при осевом смещении ротора ЦБН; выдаёт электрический сигнал при смещении 0,8-1 мм, Ø дроссельных шайб = 3 мм, Ø сопел = 5 мм, зазор между гребнем и соплами = 1,1 мм.