- •Содержание:

- •1. Введение

- •2. Характеристика проектной скважины

- •3. Характеристика геологического разреза

- •Литолого-стратиграфическая характеристика разреза скважин

- •Исследовательские работы

- •4. Анализ горно-геологических условий бурения

- •4.1. Характеристика пластового давления по разрезу

- •5. Обоснование расчленения геологического разреза на интервале с несовместимыми или существенно различными требованиями к промывочной жидкости.

- •5.1. Расчленение по литологическому составу пород

- •5.2. Требования к промывочным жидкостям при бурении пород различных категорий

- •5.3. Уточнение расчленения разреза с учетом пластового давления и давления поглощения

- •5.4. Уточнение расчленения разреза с учетом температуры горных пород

- •5.5. Уточнение расчленения разреза с учетом осложнений, происходящих при бурении скважин

- •5.6. Уточнение расчленения разреза с учетом необходимости охраны недр и окружающей среды

- •6. Обоснования выбора типа промывочной жидкости для различных интервалов разреза.

- •Анализ факторов влияющих на выбор бурового раствора

- •7. Выбор состава промывочной жидкости

- •8. Выбор показателей свойств промывочной жидкости

- •8.1. Выбор плотности бурового раствора

- •8.2. Выбор реологических свойств бурового раствора

- •8.3. Выбор величины фильтрации

- •8.4. Выбор величины водородного показателя

- •8.5. Содержание песка

- •8.6. Выбор статического напряжения сдвига

- •8.7. Выбор значения условной и эффективной вязкости

- •9. Рекомендации по реализации технологического регламента

- •Сброс всего шлама и оставшейся жидкости и вывод для захоронения в специальном шламохранилище, обезвоживание отходов и последующей засыпкой плодороднах залежей

- •10. Расчет расхода бурового раствора и материалов для его приготовления и регулирования свойств.

- •Бурение велось на технической воде Интервал 1773-1785 м

- •10.1. Расчет потребности в материалах, реагентах и добавках

- •11. Выбор средств для размещения, приготовления, очистки, дегазации, перемешивания, обработки промывочной жидкости.

- •11.1. Оборудование для приготовления бурового раствора

- •11.2. Выбор числа вибросит

- •11.3. Оборудование для перемешивания бурового раствора в емкостях

- •11.4. Гидравлические перемешиватели

- •11.5. Механические перемешиватели

- •11.6. Оборудование для дегазации бурового раствора

- •11.7. Выбор гидроциклонов

- •12. Выбор средств для контроля качества и количества промывочной жидкости

- •12.1. Измерение относительной плотности бурового раствора

- •12.2. Условную вязкость измеряют с помощью стандартного полевого вискозиметра вп-5

- •12.3. Для определения водоотдачи и толщины глинистой корки используют прибор вм-6

- •12.4. Водородный показатель замеряют при помощи лакмусовой бумаги

- •12.5. Измерение статического напряжения сдвига

- •12.6. Концентрация посторонних твердых примесей

- •13. Гидравлический расчет на продуктивный горизонт

- •14. Рекомендации по охране окружающей среды от загрязнения буровым раствором, шламом и сточными водами.

- •Сбор, очистка, обезвреживание отходов бурения при строительстве скважин

- •15. Графические приложения

- •15.1. Схема циркуляционной системы

11.1. Оборудование для приготовления бурового раствора

Операция приготовления бурового раствора включает в себя:

смешивание твердого материала с жидкостью смешивание двух и более жидкостей.

диспергирование или растворение твердых или жидких материалов в жидкости.

Приготовление, утяжеление и обработку бурового раствора можно вести двумя способами:

непрерывно – при этом способе добавляемый материал равномерно вводят в циркулирующую смесь. В циркуляции может участвовать весь объем бурового раствора, находящегося в скважине или циркуляционную систему или только на часть бурового раствора, находящегося в емкостях.

порциями – в этом случае системы жидкости с добавляемыми материалами происходит в резервуаре ограниченного объема. После определенного периода перемешивания приготовлений утяжеленный или химически обработанный буровой раствор перекачивают в подготовленную для его размещения емкость. Затем приступают к приготовлению или обработке следующей порции раствора. Для приготовления бурового раствора используют специальный блок для приготовления раствора БПР, включающий эжекторный смеситель, емкости, механические и гидравлические перемешиватели готового раствора, аэратор – устройство для подачи воздуха и другие устройства.

В практике бурения скважин используются разнообразные технологические приемы для приготовления буровых растворов.

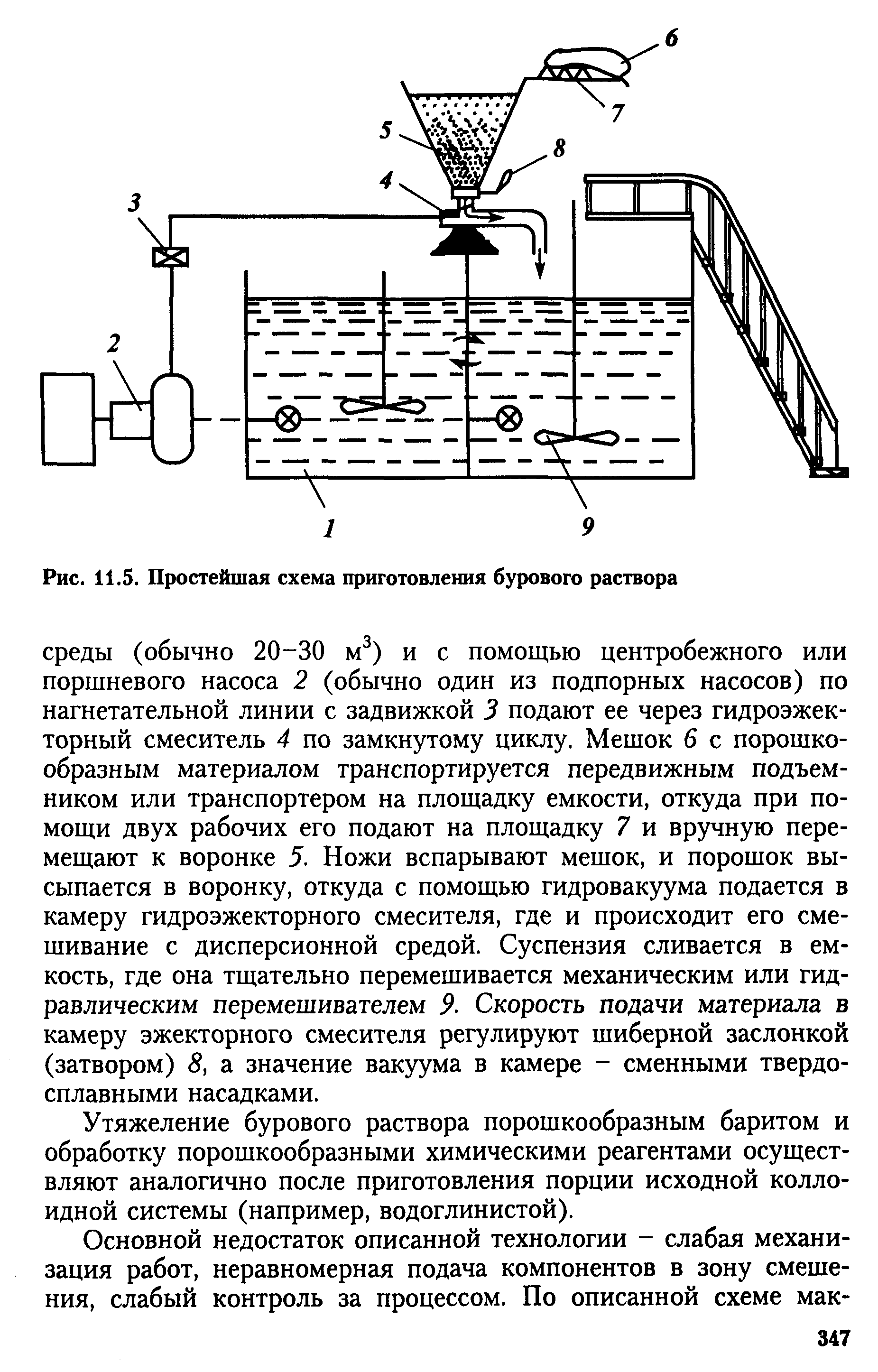

Рис.11. 1. Простейшая схема приготовления бурового раствора.

Приготовление раствора с использованием наиболее простой технологической схемы (рис.11.1) осуществляется следующим образом. В емкость для перемешивания компонентов бурового раствора 1, оснащенную механическими и гидравлическими перемешивателями 9, заливают расчетное количество дисперсионной среды (обычно 20-30 м3) и с помощью

центробежного

или поршневого насо са

2 (обычно один из подпорных насосов) по

нагнетательной линии с задвижкой 3

подают ее через гидроэжекторный смеситель

4 по замкнутому циклу. Мешок 6 с

порошкообразным материалом транспортируется

передвижным подъемником или транспортером

на площадку емкости, откуда при помощи

двух рабочих его подают на площадку 7 и

вручную перемещают к воронке 5. Ножи

вспарывают мешок, и порошок высыпается

в воронку, откуда с помощью гидровакуума

подается в камеру гидроэжекторного

смесителя, где и происходит его смешивание

с дисперсионной средой. Суспензия

сливается в емкость, где она тщательно

перемешивается механическим или

гидравлическим перемешивателем 9.

Скорость подачи материала в камеру

эжекторного смесителя регулируют

шиберной заслонкой (затвором) 8, а значение

вакуума в камере - сменными твердосплавными

насадками.

са

2 (обычно один из подпорных насосов) по

нагнетательной линии с задвижкой 3

подают ее через гидроэжекторный смеситель

4 по замкнутому циклу. Мешок 6 с

порошкообразным материалом транспортируется

передвижным подъемником или транспортером

на площадку емкости, откуда при помощи

двух рабочих его подают на площадку 7 и

вручную перемещают к воронке 5. Ножи

вспарывают мешок, и порошок высыпается

в воронку, откуда с помощью гидровакуума

подается в камеру гидроэжекторного

смесителя, где и происходит его смешивание

с дисперсионной средой. Суспензия

сливается в емкость, где она тщательно

перемешивается механическим или

гидравлическим перемешивателем 9.

Скорость подачи материала в камеру

эжекторного смесителя регулируют

шиберной заслонкой (затвором) 8, а значение

вакуума в камере - сменными твердосплавными

насадками.

Утяжеление бурового раствора порошкообразным баритом и обработку порошкообразными химическими реагентами осуществляют аналогично после приготовления порции исходной коллоидной системы (например, водоглинистой).

Основной недостаток описанной технологии - слабая механизация работ, неравномерная подача компонентов в зону смешения, слабый контроль за процессом. По описанной схеме максимальная скорость приготовления раствора не превышает 40 м3/ч.

В практике используют прогрессивную технологию приготовления и утяжеления буровых растворов из порошкообразных материалов. Технология основывается на применении серийно выпускаемого оборудования: блока приготовления раствора (БПР), выносного гидроэжекторного смесителя, гидравлического диспергатора, емкости циркуляционной системы (ЦС), механических и гидравлических перемешивателеи, поршневого насоса. Выпускается несколько типов БПР, различающихся вместимостью бункеров для хранения материалов.

Наиболее

широко применяется БПР-70, выпускаемый

Хады-женским машзаводом. Он представляет

собой два цельнометаллических бункера

, которые оборудованы разгрузочными

пневматическими устройствами ,

резинотканевыми гофрированными рукавами

и воздушными фильтрами. В комплект БПР

входит выносной гидроэжекторный

смеситель , который монтируется

непосредственно на емкости ЦС и

соединяется с бункером гофрированным

рукавом.

Наиболее

широко применяется БПР-70, выпускаемый

Хады-женским машзаводом. Он представляет

собой два цельнометаллических бункера

, которые оборудованы разгрузочными

пневматическими устройствами ,

резинотканевыми гофрированными рукавами

и воздушными фильтрами. В комплект БПР

входит выносной гидроэжекторный

смеситель , который монтируется

непосредственно на емкости ЦС и

соединяется с бункером гофрированным

рукавом.

Бункера предназначены для приема, хранения и подачи порошкообразных материалов в камеру гидроэжекторного смесителя. Они представляют собой цилиндрические резервуары с коническими днищами и крышей, которые установлены на четырех приваренных к раме стойках . Порошкообразный материал подается в них из автоцементовозов по трубе, закрепленной на внешней поверхности цилиндрической части бункера.

К коническому днищу прикреплено разгрузочное устройство, включающее аэратор, поворотную шиберную заслонку и воздушный эжектор. На крыше бункера установлен воздушный фильтр.

Выносной гидроэжекторный смеситель состоит из корпуса с тремя патрубками. К верхнему патрубку крепится прием для поступающего из бункера или через воронку порошкообразного материала. В левом патрубке установлены сменный твердосплавный штуцер и труба для подачи жидкости от насоса. К правому патрубку прикреплены диффузор и сливная труба.

При прохождении подаваемой насосом жидкости через штуцер в камере гидроэжекторного смесителя создается вакуум. В результате этого порошкообразный материал из бункера поступает по резинотканевому гофрированному рукаву в камеру.

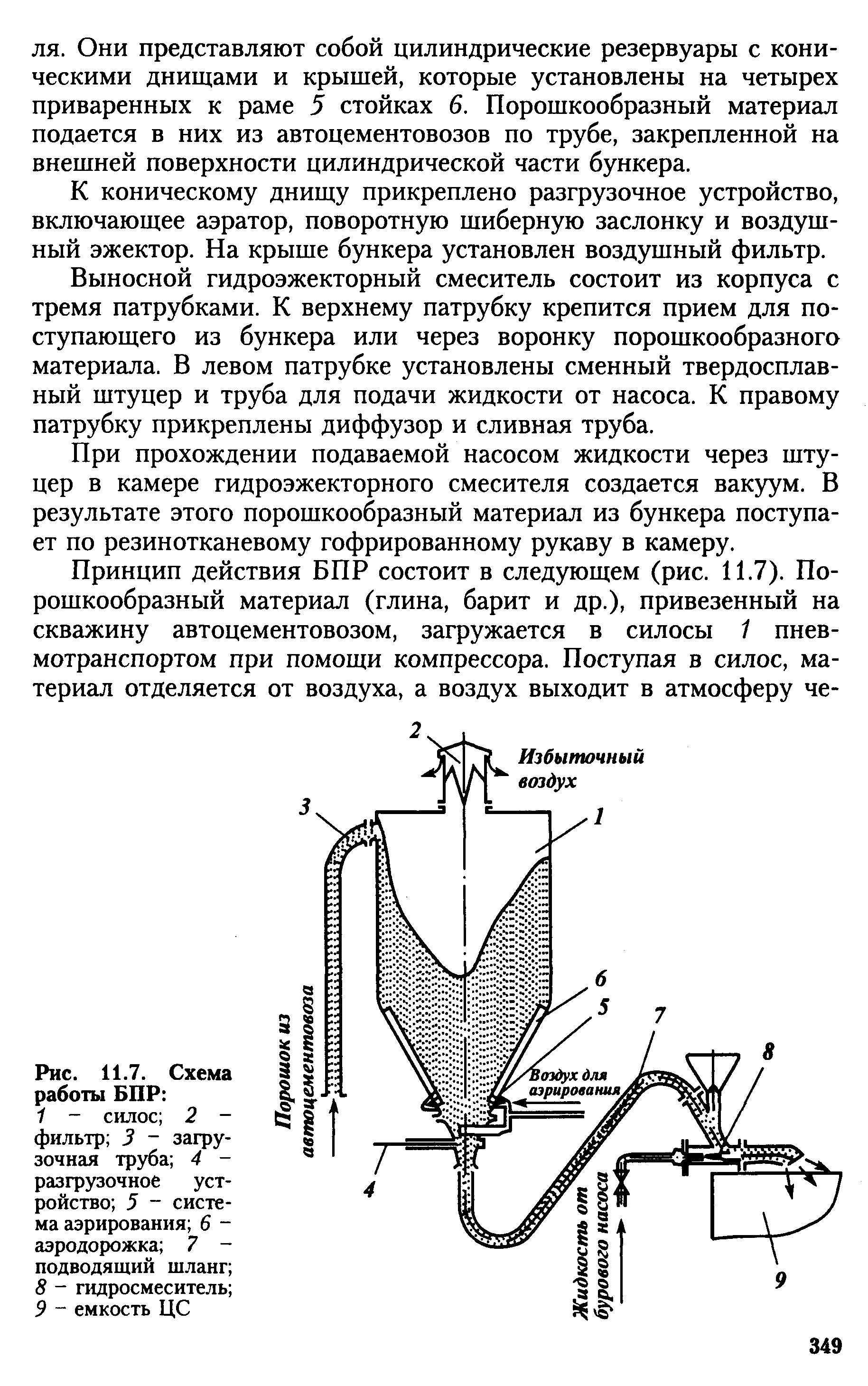

Принцип действия БПР состоит в следующем (рис.11.2). Порошкообразный материал (глина, барит и др.), привезенный на скважину автоцементовозом, загружается в силосы 1 пневмотранспортом при помощи компрессора. Поступая в силос, материал отделяется от воздуха, а воздух выходит в атмосферу через фильтр 2. При необходимости подачи порошкообразного материала в гидроэжекторный смеситель вначале аэрируют материал в силосе, чтобы исключить его зависание при опорожнении силоса, затем открывают шиберную заслонку, в результате чего обеспечивается доступ материалов в гофрированной шланг.

Жидкость, прокачиваемая насосом через штуцер гидросмесителя, в камере последнего создает разрежение, а так как в силосе поддерживается атмосферное давление, то на концах гофрированного шланга возникает перепад давления, под действием которого порошкообразный материал перемещается в камеру гидросмесителя, где смешивается с прокачиваемой жидкостью. Воронка гидросмесителя служит для ввода материала в зону смешивания вручную. В обычном случае е патрубок закрыт пробкой.

Рис.11.2. Блок приготовления бурового раствора.

Силос

фильтр

загрузочная труба

разгрузочное устройство

система аэрирования

аэродорожка

подводящий шланг

гидросмеситель

емкость ЦС