6. Охолодження і обрізка плит дсп.

Спресовані листи ДСП піддаються обрізку під заданий торговий формат. Обрізання листа може відбуватися на гарячу, відразу з під преса або після його охолодження. Таким чином поділяють гарячу і холодну обрізку. Найбільш частіше в лінії виробництва використовують холодну обрізку.

Необхідність охолодження плит ДСП пов'язана з тим, що після вивантаження з термопресса вони, по-перше, мають дуже високу температуру, а по-друге - досить велику розбіжність по тій же температурі і вологості. Вологість зовнішніх шарів становить близько 2-4%, при тому що внутрішні шари ДСП містять в цей час близько 10-13% вологи. Різниця в температурі ж може складати близько 80 градусів за Цельсієм (105 зовні і до 180 всередині). Такі градієнти є джерелом внутрішніх напружень. При подальшій обробці гарячої плити ці напруги можуть привести до її деформації. Саме тому плити дають охолонути в охолоджувачах.

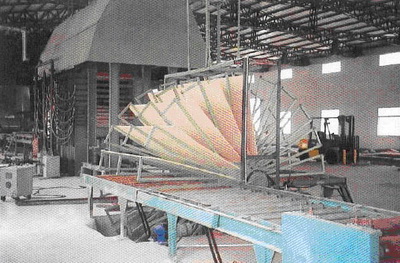

Охолоджувач ДСП віяловий. Для охолодження деревно-стружкових плит використовують віялові охолоджувачі, які представляє собою установку з великим обертовим барабаном, що складається з декількох десятків осередків. При установці нової плити барабан повертається на одну клітинку: при цьому з іншого боку охолоджувача знімається плита вже досягла температури близько 50 градусів. Продуктивність охолоджувачів становить порядку 200 аркушів на годину: на охолодження однієї плити завтовшки 19 мм до температури 50 градусів йде близько 12-15 хвилин.

Обрізка листів відбувається на декількох спеціальних форматних верстатах.

Верстат для шліфування торців. Верстат для розпилу боковин. Поперечний распилювач боковин.

Потім плити переміщаються на проміжний склад, укладаються в стопи, де витримуються не менше 5 діб.

7.Фінішная обробка дсп, шліфування поверхні і торців.

Шліфувальні машини на виробництві ДСП бувають: Чотирохголововчний, шестиголовочні, восьмиголовочні. Переваги більшої кількості головок це - якість шліфування. Чим більше головок тим краще якість шліфування, а й більше споживання електрики, шліфувальної стрічки.

Головки підрозділяються на калібрувальні, проміжного шліфування і шліфовочні, в такому ж порядку вони встановлені на шліфувальному верстаті. Відмінність колібровочних від шліфувальних і комбінованих - це відсутність притискного прасування.

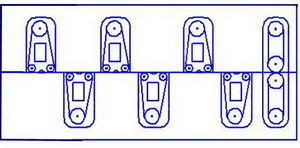

На схемі - восьмиголовочний шліфувальний верстат, калібрувальні головки розміщуються одна над іншою і формують остаточну товщину листа ДСП.

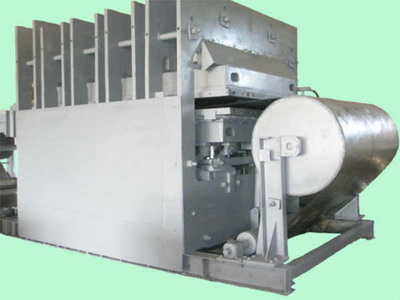

Зовнішній вигляд шліфувального обладнання для ДСП.

Після цього етапу плита вже готова і придатна для відправки споживачеві, як ДСП-шліфоване або відправляється на наступну ділянку, для личкування різними декоративними покриттями.

ДСП шліфоване.

8. Упаковка плит дсп на палети.

Відповідно до вимог стандарту плити сортуються, а потім або розкроюються на заготовки для меблевих щитів, або відправляються споживачам повноформатним.

Залежно від критеріїв зовнішнього вигляду плити (тріщини, відколи, фарбування, плями, виступи і поглиблення) плити ДСП поділяються на такі сорти:

• ЛДСП - 1 сорт (дефекти не прийнятні крім мінімальних),

• ЛДСП - 2 сорт (допустимі великі дефекти поверхні),

• без сорту (кардинальні дефекти поверхні, використовується в будівництві).

Загальне,транспортування.конвеєр

Конвеєр переміщує пакети, які після проходження преса для підпресовки стають щільними, що володіють транспортної міцністю брикетами. В даний час в промисловості деревостружкових плит відомо два принципово різних типи головних конвеєрів. Вони різняться тим, що в одному випадку пакети (а потім брикети) переміщаються на металевих піддонах, в іншому типі головного конвеєра - на стрічкових транспортерах, коли пресування безпіддонний. Кожна схема головного конвеєра має переваги і недоліки. Піддонний спосіб більш простий і надійний, але плити виходять з більшою разнотолщинностью, витрата теплової енергії більше. Безпіддонний спосіб забезпечує деяку економію енергії, підвищена якість плит.

Вміст формальдегіду в ДСП.

Технологічний процес виробництва ДСП передбачає строгий контроль при використанні зв'язуючих просочень і тому даний матеріал можна визнати екологічно чистим. Всі види ДСП проходять обов'язкову перевірку на вміст формальдегіду.

Як визначається вміст формальдегіду?

Зразок ДСП з площею поверхні 1 кв м поміщають в камеру об'ємом 1 куб м і через певний час беруть з камери пробу повітря для визначення в ньому формальдегіду. Цю пробу порівнюють з нормами і дають гігієнічний висновок про застосовність ДСП для виробництва меблів. Даний метод, називається "камерним", він вважається найбільш ефективним і органи держсанепіднагляду видають свої висновки на основі цього методу випробувань.

Відповідно до ГОСТ 10632-89, гранично допустимою концентрацією (ГДК) формальдегіду для атмосферного повітря вважається 0035 мг / куб м, повітря робочої зони - 0,5 мг / куб м. Завдяки сучасним технологіям виготовлення ДСП, концентрацію формальдегіду в деяких виробах вдалося знизити до 0,02 мг / куб м. І це при тому, що в масиві багатьох порід деревини (без клейових смол) звичайне природне вміст формальдегіду доходить до 12 мг. ДСП з показником емісії формальдегіду Е1 відрізняється більшою екологічною чистотою, а ось ДСП з Е2 забороняється використовувати у виробництві меблів.

Обладнання

Верстат переробки колод в тріску

Продуктивність - 20 м3/год, 10 м3/год, 7 м3/год, 4 м3/год.

Діаметр ножів - 1220 мм, швидкість обертання ножів - 740 вращ / хв, кол-во ножів - .. 4 шт, максимальний діаметр отриманої сировини - 200 мм, максимальна довжина отриманої тріски - 20-35

Стругальний верстат лінії виробництва ДСП

Діаметр ножів - 800 мм, кількість ножів - 28, довжина ножів - 300 мм, швидкість обертання ножів -. 50 обертань на хв, товщина стружки - 0,4-0,7 мм. Для ліній з продуктивністю 30 - 50 тис. м3 на рік необхідно 1 верстат. Для ліній з продуктивністю 60 - 100 тис. м3 - 2 верстата.

Сушильні камери для виробництва ДСП

Присутня система аварійного скидання пари і механізм перемішування сировини і автоматичною вигрузкі.Возможна поставка сушильного обладнання як підлогового розміщення, так і вертикального. При вертикальному розміщенні висота цеху повинна бути не менше 25000мм.Для ліній продуктивністю 30 - 50 тис. м3 на рік необхідно 1 верстат. Для ліній продуктивністю 60 - 100 тис. м3 - 2 верстата

Вібросито

Розмір робочої поверхні - 10 кв. м, поділ на 3 фракції.

Основний вид діяльності – виробництво і реалізація деревостружкових плит (ДСП). Іншими видами діяльності являються:

- роздрібна торгівля;

- надання транспортних послуг;

- громадське харчування;

- оптова торгівля меблями.

Основними споживачами продукції є меблеві фабрики України, Молдова, Грузія, Азербайджан, Польща. Частка продукції, що експлуатується, складає 35%.

У виробництві використовується технологічна лісосировина та сировина від рубок з лісгоспів Вінницької, Житомирської, Хмельницької та Київської областей. Основні постачальники карбамідоформальдегідної смоли – хімкомбінати Рубіжного та Сєвєро-Донецька.Формуюча машина

Максимальна товщина 45 мм.

Площа робочої поверхні 1870 х 2750 мм.

Потужність 30,25 кВт

Довжина 14000 мм

Ширина 3500 мм

Висота 6000 мм

обсяг немає

Вага 35000 кг

Продуктивність 20000 кг на годину

Термопресс

Тиск 1200 мра

поверхів 15

Потужність 200 кВт

Довжина 3300 мм

Ширина 4500 мм

Висота 8800 мм

обсяг немає

Вага 45000 кг

Охолоджувач зірчастий

Діаметр 6000 мм

Потужність 50 кВт

Ширина 3500 мм

Обсяг 60 аркуша

Вага 4000 кг

Продуктивність 200 аркушів на годину

Верстат для шліфування торців

товщина листа-заготовки 10-80 мм

швидкість обертання пилки 2840 оборотів в хвилину

діаметр пили 400 мм

Потужність 10 кВт

Довжина 580 мм

Ширина 2900 мм

Висота 2100 мм

обсяг немає

Вага 2800 кг

Шредер вирівнювання верхній поверхні

Потужність 25 кВт

Довжина 1000 мм

Ширина 3100 мм

Висота 2300 мм

обсяг немає

Вага 1200 кг

Продуктивність 2300 кв. м

Роликовий транспортер (стандартного аркуша)

Максимальна одноразова навантаження 4000 кг

Потужність 7 кВт

Довжина 2750 мм

Ширина робочої поверхні - 1870 мм

Висота 1450 мм

Вага 500 кг

Стрічковий транспортер

Потужність 10 кВт

Довжина 8000 мм

Ширина 650 мм

висота 1450мм

Вага 1500 кг

Вентиляційна система для видалення пилу при шліфуванні

Потужність 10 кВт

Довжина 1700 мм

Ширина 2200 мм

Висота 1000 мм

Вага 1500 кг

Висновок

Отже «Калинівського ЕЗДМ– одне з перших підприємств колишнього Радянського Союзу по виробництву деревостружкових плит на вітчизняному обладнанні. Був заснований у листопаді 1967 року.

Основний вид діяльності – виробництво і реалізація деревостружкових плит (ДСП). Іншими видами діяльності являються:

роздрібна торгівля;

надання транспортних послуг;

громадське харчування;

оптова торгівля меблями.

Основними споживачами продукції є меблеві фабрики України, Молдова, Грузія, Азербайджан, Польща. Частка продукції, що експлуатується, складає 35%.

У виробництві використовується технологічна лісосировина та сировина від рубок з лісгоспів Вінницької, Житомирської, Хмельницької та Київської областей. Основні постачальники карбамідоформальдегідної смоли – хімкомбінати Рубіжного та Сєвєро-Донецька.