- •Введение

- •Литературный обзор

- •Получение термоэластопластов

- •1.1.1 Получение термоэластопластов с использованием дилитийорганических соединений.

- •1.1.2 Получение термоэластопластов с использованием монолитийорганических инициаторов

- •1.1.3 Получение термоэластопластов методом сшивания двухблочных сополимеров

- •Структура и свойства.

- •Переработка и применение.

- •Объекты исследования

- •Скмс-30 аркм-15

- •Технология получения синтетических бутадиен-стирольных и бутадиен-α-метилстирольных каучуков

- •Технологические свойства резиновых смесей на основе скмс

- •Свойства вулканизатов на основе скмс

- •Стеариновая кислота

- •Альтакс

- •Оксид цинка

- •Ацетонанил

- •Технический углерод п-234

- •Методы исследования

- •3.1. Определение усадки резиновых смесей

- •3.2 Резина. Метод определения упругопрочностных свойств при растяжении (гост 270-75)

- •Метод отбора образцов

- •Аппаратура

- •Проведение испытания

- •Обработка результатов

- •3.3 Резина. Определение сопротивления раздиру (раздвоенные, угловые, и серповидные образцы) (гост 262-93)

- •Описание прибора

- •Образцы для испытания

- •Проведение испытания

- •Обработка результатов

- •3.5. Определение сопротивления резин истиранию при скольжении на машине ми-2 ( гост 12251-66) Оборудование

- •Подготовка образцов

- •Проведение испытаний и оформление результатов

- •3.6. Определение твердости резин по Шору (гост 263-75) Оборудование

- •Подготовка образцов

- •Проведение измерений и обработка результатов

- •3.7. Определение эластичности резин (гост 6950-73) Оборудование

- •Подготовка образцов

- •Проведение испытаний и оформление результатов

- •Основное оборудование переработки полимеров

- •4.1 Оборудование для переработки эластомеров

- •4.1.1 Червячные машины

- •4.1.2 Каландры

- •4.1.3 Резиносмесители

- •4.1.4 Вальцы

- •4.2 Переработка пластмасс

- •4.2.1 Гидравический пресс

- •4.2.2 Экструзия

- •4.2.3 Сварочные агрегаты

- •4.2.4 Термо-вакуумформовочная машина

- •4.2.5 Литьевые машины

- •Отчет о прохождении практики

Скмс-30 аркм-15

Бутадиен-альфаметилстирольный (бутадиен-стирольный) синтетический каучук получают совместной полимеризацией бутадиена с альфаметилстиролом (стиролом) в эмульсии при низкой температуре и применением в качестве эмульгатора смеси канифоли и синтетических жирных кислот. В качестве антиоксиданта применяется ВТС-150.

Технология получения синтетических бутадиен-стирольных и бутадиен-α-метилстирольных каучуков

Бутадиен-стирольные и бутадиен-метилстирольные каучуки получают радикальной полимеризацией в водных эмульсиях и анионной полимеризацией в растворах на литийорганических катализаторах. Полимеры, полученные разными методами, сильно отличаются по своим свойствам. Бутадиен-стирольные сополимеры, получаемые каталитической полимеризацией в среде органических растворителей, в отличие от радикальной полимеризации в водных эмульсиях могут иметь упорядоченное (регулярное) и неупорядоченное (нерегулярное) расположение стирольных звеньев в макромолекуле.

Полимеры с упорядоченной структурой представляют собой блок-сополимеры, которые в зависимости в основном от расположения блоков стирола разделяются на термопластичные каучуки и термоэластопласты. Блок-сополимеры получают сополимеризацией смеси мономеров или последовательным введением мономеров при полимеризации.

В термопластичных каучуках (А-В) имеется один полистирольный блок А, который облегчает переработку при повышенных температурах, и блок полибутадиена В, придающий каучуку стойкость к воздействию пониженных температур.

В термоэластопластах блоки полистирола расположены на обоих концах макромолекулы (А-В-А), что обеспечивает прочность полимера при температурах ниже температуры размягчения полистирола. Эластические свойства этих полимеров сохраняются в пределах от -80º до +60ºС. Отличительной особенностью термоэластопластов, сближающей их с термопластичными пластическими массами, является то, что они при изготовлении изделий не требуют вулканизации.

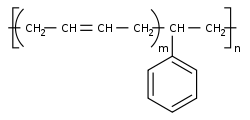

Линейное молекулярное строение бутадиен-стирольного каучука можно представить следующим образом:

Бутадиен-стирольные растворные каучуки уступают эмульсионным по прочности, но превосходят их по эластичности, сопротивлению истиранию и имеют более низкое теплообразование.

Каучуки выпускают с содержанием связанного стирола ( или α-метилстирола ) 10, 30 или 50%.

Эмульсионную полимеризацию проводят при высокой ( 50˚С- “горячая” полимеризация ) и при пониженной ( 5˚С- “холодная” полимеризация ) температуре. Проведение низкотемпературных процессов полимеризации возможно только при внедрении окислительно-восстановительных систем инициирования, таких как гидропероксид- железотрилоновый комплекс- ронгалит.

Сополимеризацию проводят в водных эмульсиях ,образование полимера протекает по механизму радикальной полимеризации. Высокотемпературные каучуки получают с применением в качестве инициатора персульфата калия.

Соотношение мономеры:вода =100:125 Регулятор молекулярной массы- диизопропилксантогендисульфид или третдодецилмеркаптан. В качестве эмульгаторов, необходимых для получения устойчивых эмульсий мономеров, а также готовых продуктов полимеризации – латексов, применяют натриевые или калиевые мыла синтетических жирных кислот ( парафинаты ), диспропорционированной или гидрированной канифоли, а также соли сульфокислот или алкилсульфонатов. В качестве стоппера используется нафтам-2, являющийся и стабилизатором, диметилдитиокарбамат нитрия.

Для низкотемпературной полимеризации используются также вспомогательные компоненты – электролиты( тринатрий фосфат и хлорил калия) – они поддерживают РН системы и понижают вязкость латекса; вещества, повышающие стабильность латекса( лейконол).В качестве стоппера используется диметилдитиокарбамат натрия. Массовое соотношение мономеры:вода =100(185:250), конверсия достигает 70%.

Снижение температуры полимеризации приводит к уменьшению содержания в каучуке низкомолекулярных фракций, уменьшению степени разветвленности и увеличению регулярности структуры полимера, что способствует улучшению качества полимера. Можно получить полимер заданной средней молекулярной массы, которую регулируют в процессе полимеризации введением регуляторов, осуществляющих передачу цепи. С увеличением содержания регуляторов молекулярная масса полимера понижается. В зависимости от условий получения средняя М эмульсионных каучуков колеблется от 200 до 400 тыс. при широком ММР и достаточно большой разветвленности цепей. Содержание полимера в эмульсионных каучуках составляет около 92-95%, а в растворных – около 98%.