- •Введение

- •Литературный обзор

- •Получение термоэластопластов

- •1.1.1 Получение термоэластопластов с использованием дилитийорганических соединений.

- •1.1.2 Получение термоэластопластов с использованием монолитийорганических инициаторов

- •1.1.3 Получение термоэластопластов методом сшивания двухблочных сополимеров

- •Структура и свойства.

- •Переработка и применение.

- •Объекты исследования

- •Скмс-30 аркм-15

- •Технология получения синтетических бутадиен-стирольных и бутадиен-α-метилстирольных каучуков

- •Технологические свойства резиновых смесей на основе скмс

- •Свойства вулканизатов на основе скмс

- •Стеариновая кислота

- •Альтакс

- •Оксид цинка

- •Ацетонанил

- •Технический углерод п-234

- •Методы исследования

- •3.1. Определение усадки резиновых смесей

- •3.2 Резина. Метод определения упругопрочностных свойств при растяжении (гост 270-75)

- •Метод отбора образцов

- •Аппаратура

- •Проведение испытания

- •Обработка результатов

- •3.3 Резина. Определение сопротивления раздиру (раздвоенные, угловые, и серповидные образцы) (гост 262-93)

- •Описание прибора

- •Образцы для испытания

- •Проведение испытания

- •Обработка результатов

- •3.5. Определение сопротивления резин истиранию при скольжении на машине ми-2 ( гост 12251-66) Оборудование

- •Подготовка образцов

- •Проведение испытаний и оформление результатов

- •3.6. Определение твердости резин по Шору (гост 263-75) Оборудование

- •Подготовка образцов

- •Проведение измерений и обработка результатов

- •3.7. Определение эластичности резин (гост 6950-73) Оборудование

- •Подготовка образцов

- •Проведение испытаний и оформление результатов

- •Основное оборудование переработки полимеров

- •4.1 Оборудование для переработки эластомеров

- •4.1.1 Червячные машины

- •4.1.2 Каландры

- •4.1.3 Резиносмесители

- •4.1.4 Вальцы

- •4.2 Переработка пластмасс

- •4.2.1 Гидравический пресс

- •4.2.2 Экструзия

- •4.2.3 Сварочные агрегаты

- •4.2.4 Термо-вакуумформовочная машина

- •4.2.5 Литьевые машины

- •Отчет о прохождении практики

4.2 Переработка пластмасс

4.2.1 Гидравический пресс

Прессование-это технологический процесс изготовления изделий из полимерных материалов, заключающийся в пластической деформации материала при действии на него давления и последующей фиксации форм изделия. Если формуемый материал способен к пластической деформации без нагревания, то процесс ведется в холодной форме и носит название холодного прессования. Формование в нагретой форме, т.е. горячее прессование, применяется в том случае, если нагрев необходим для снижения вязкости материала перед подачей давления или когда фиксация форм изделия осуществляется за счет реакций отверждения, протекающих при повышенных температурах. Горячее прессование в зависимости от аппаратурного оформления проводится методами компрессионного (прямого) или литьевого (трансферного) прессования.

Метод прессования широко применяется при переработке реактопластов, резиновых смесей, а в ряде случаев и при переработке термопластов.

Компрессионное прессование реактопластов- наиболее распространенный и простой в аппаратурном оформлении метод. Он применяется при переработке пресс-порошков, волокнитов, слоистых пластиков. Его используют при изготовлении несложных по конструкции изделий, при переработке высоконаполненных материалов, в производстве изделий, к которым предъявляются высокие требования по однотонности, и изделий массой свыше 1 кг.

Прессование ведется в пресс-формах, конфигурация полости которых соответствует форме изделия. Давление в форме создается прессом, на котором она устанавливается с помощью крепежных плит.

При формовании изделий сложной конструкции, имеющих тонкую сквозную арматуру, в момент смыкания форм при компрессионном прессовании возникают перекос армирующих элементов, что приводит к браку. Достаточно часто наблюдаются недопрессовки при формовании изделий с малой толщиной стенок, но достаточно большой высотой.

Эти недостатки устраняются при использовании метода литьевого прессования, который отличается от компрессионного тем, что пресс-форма имеет загрузочную камеру и соединенную с ней литниковыми каналами формующую полость.

При горячем прессовании материал, например в виде пресс-порошка (обычно таблетированного или гранулированного) или листов, помещают в разомкнутую пресс-форму, нагретую до заданной температуры. При опускании плунжера пресс-форма замыкается, материал в результате нагревания и создаваемого прессом давления растекается и заполняет формующую полость, приобретая размеры и конфигурацию изделия. Реактопласты и резиновые смеси, выдерживают в пресс-форме под давлением до завершения процесса отверждения или вулканизации, после чего плунжер пресса поднимают и вталкивают из разомкнутой формы готовое изделие. Горячее прессование термопластов применяют ограниченно, т.к. в этом случае пресс-форму перед извлечением из нее изделия необходимо охлаждать. Температура прессования полимерных материалов может изменяться в пределах 80-300˚С, давление от 2 до 90 Мн/м2 (20-900 кгс/см2), продолжительность выдержки под давлением- от долей мин. до 30 мин. Давление тем выше, чем меньше текучесть материала и сложнее конфигурация изделия. Длительность прессования полимерных материалов определяется скорость нагрева и отверждения (вулканизации) материала. Процесс ускоряется при загрузке в пресс-форму предварительно нагретого материала (например токами ВЧ).

Холодное прессование использую главным образом для переработки термопластов, не размягчающихся при нагревании, например фторопластов. В этом случае материал прессуют (уплотняют) в холодных формах, а затем, после извлечения изделия из формы, подвергают термообработке (т.е. спеканию). Прессование - одно из распространенных методов получения изделий из полимерных материалов, особенно термореактивных. Прессование осуществляется на прессах, назначение которых - создание необходимого усилия (давления) для растекания пластмасс в полости формы и удержание ее от раскрытия выделяющимися газообразными продуктами химической реакции (для реактопластов). Процесс прессования происходит в пресс-формах, конфигурация рабочих полостей которых соответствует конфигурации изделий. Пресс-форму устанавливают между плитами пресса, создающими необходимое давление. Прессы оказывают статическое (неударное) воздействие на пресс-форму.

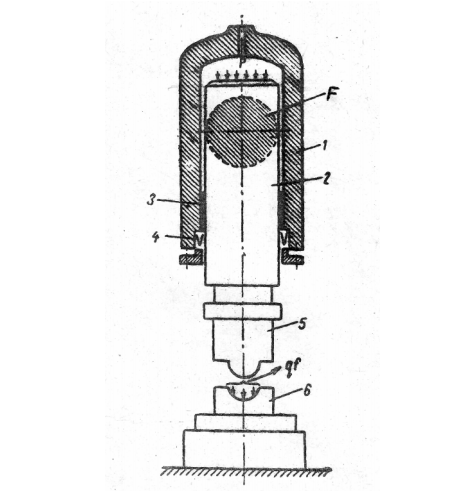

Рисунок 1. Схема основного узла пресса.

1 – цилиндр, 2 – плунжер недифференциального типа (в прессе Д-2428 – дифференциальный), 3- направляющая втулка, 4 – уплотнение, 5 – пуансон и 6 – матрица пресс-формы; р – давление масла, F – площадь плунжера, q – давление прессования материала, f – площадь проекции изделия.