- •Введение

- •Литературный обзор

- •Получение термоэластопластов

- •1.1.1 Получение термоэластопластов с использованием дилитийорганических соединений.

- •1.1.2 Получение термоэластопластов с использованием монолитийорганических инициаторов

- •1.1.3 Получение термоэластопластов методом сшивания двухблочных сополимеров

- •Структура и свойства.

- •Переработка и применение.

- •Объекты исследования

- •Скмс-30 аркм-15

- •Технология получения синтетических бутадиен-стирольных и бутадиен-α-метилстирольных каучуков

- •Технологические свойства резиновых смесей на основе скмс

- •Свойства вулканизатов на основе скмс

- •Стеариновая кислота

- •Альтакс

- •Оксид цинка

- •Ацетонанил

- •Технический углерод п-234

- •Методы исследования

- •3.1. Определение усадки резиновых смесей

- •3.2 Резина. Метод определения упругопрочностных свойств при растяжении (гост 270-75)

- •Метод отбора образцов

- •Аппаратура

- •Проведение испытания

- •Обработка результатов

- •3.3 Резина. Определение сопротивления раздиру (раздвоенные, угловые, и серповидные образцы) (гост 262-93)

- •Описание прибора

- •Образцы для испытания

- •Проведение испытания

- •Обработка результатов

- •3.5. Определение сопротивления резин истиранию при скольжении на машине ми-2 ( гост 12251-66) Оборудование

- •Подготовка образцов

- •Проведение испытаний и оформление результатов

- •3.6. Определение твердости резин по Шору (гост 263-75) Оборудование

- •Подготовка образцов

- •Проведение измерений и обработка результатов

- •3.7. Определение эластичности резин (гост 6950-73) Оборудование

- •Подготовка образцов

- •Проведение испытаний и оформление результатов

- •Основное оборудование переработки полимеров

- •4.1 Оборудование для переработки эластомеров

- •4.1.1 Червячные машины

- •4.1.2 Каландры

- •4.1.3 Резиносмесители

- •4.1.4 Вальцы

- •4.2 Переработка пластмасс

- •4.2.1 Гидравический пресс

- •4.2.2 Экструзия

- •4.2.3 Сварочные агрегаты

- •4.2.4 Термо-вакуумформовочная машина

- •4.2.5 Литьевые машины

- •Отчет о прохождении практики

4.1.2 Каландры

Каландрирование — процесс, при котором размягченный полимерный материал пропускается через зазор между валками, расположенными в горизонтальной плоскости. При этом образуется бесконечная лента, толщину и ширину которой можно регулировать.

На каландрах осуществляются следующие технологические процессы: листование ткани, промазка ткани, изготовление профилированной ленты или полосы, тиснение поверхности материала, дублирование ткани или листов пластического материала, обработка поверхностей жестких материалов и удаление избыточной жидкой фазы из листов и лент жестких материалов. Валков в каландре бывает два, три, четыре, пять и реже шесть (рис. 2). Для дублнровочных, тиснильных и лнетовальных операций, как правило, применяются двухвалковые каландры; для глажения и промазки -трехвалковые; для листования и универсальных технологических операций -трех- и четырехвалковые; для профилирования — четырех-валковые каландры. У каландров, предназначенных для листования, дублирования, тиснения и профилирования, окружные скорости валков, как правило, одинаковы. У каландров для промазки фрикция (отношение окружной скорости одного валка к окружной скорости другого валка) необходима; она колеблется в пределах от 1,2 до 1,35 для каждой пары валков; наружные валки имеют близкие значения окружных скоростей, иначе говоря, от нижнего валка к среднему окружные скорости увеличиваются, а от среднего к верхнему уменьшаются. В отличие от вальцов обрабатываемый на каландре материал проходит через зазор между валками в большинстве случаев однократно; поэтому почти всегда валки каландра выполняются одинакового диаметра в пределах одной машины. По характеру изменения давления и зазора каландры делятся на каландры с постоянным зазором, с постоянным давлением н с переменным зазором и давлением. В первом случае положение осей валков н, следовательно, величина зазора фиксируются жестко н могут несколько меняться только в результате деформации системы. При различной толщине втягиваемого в зазор материала давление валков на материал меняется, возрастая с увеличением степени обжатия. Во втором и третьем случаях в паре валков ось одного неподвижная, а ось другого имеет возможность поперечного перемещения за счет подвижных опор. Для создания давления валка на материал применяются грузы, пружины, гидравлические устройства и т. п. Следовательно, в этих случаях для достижения статического равновесия величина зазора будет меняться в процессе работы, пока реакции обрабатываемого материала на валки не будут уравновешивать опорные реакции. Опорные силы могут иметь постоянную величину (например, при установке грузов или гидравлических цилиндров с жидкостью постоянного давления); тогда и общее давление валков на материал не будет зависеть от его начальной толщины при поступлении в зазор. Если же опоры подвижного валка упруги (при установке пружин, пневматических цилиндров и т. п.), то с изменением толщины материала зазор между валками будет меняться и давление валков на материал также не останется постоянным; при увеличении начальной толщины материала зазор и давление возрастут, при уменьшении —снизятся.

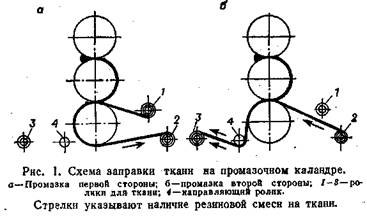

Для листования, профилирования, обмазки и обкладки необходимы каландры с постоянным зазором; для тиснения, дублирования и глажения—с переменным зазором и постоянным давлением; для обкладки и глажения можно пользоваться схемой с переменным зазором и давлением. Принцип работы каландров рассмотрим на схеме технологических процессов, осуществляемых на двух наиболее распространенных конструкциях—с треугольным и 5-образным расположением валков. На каландре с треугольным расположением валков можно осуществлять одностороннюю обкладку корда (рис. 3, а), промазку тканей, листование резины и дублирование резиновых листов или прорезиненных тканей. В зазор между валками / и 6 подается резиновая смесь и направляется в зазор, образованный валками 6 и 5. В этот же зазор между валками 5 и 6 через систему натяжных роликов 3, валик 4 и прижимной валик 2 подается корд или хлопчатобумажная ткань, подлежащая обкладке. По выходе из зазора корд с обкладкой через систему роликов 8 отводится с машины. При отводе с машины с помощью ножа 9 отрезаются кромки, которые при помощи приспособления 7 возвращаются в зазор между валками / и 6. На рис. 3, б показана технологическая схема промазки тканей резиной. Отличительная особенность данной схемы — тормозное устройство // для подачи ткани в зазор между валками 5 и 6 я приводное приемное устройство 8, вращающееся от цепной передачи. При листовании резины (рис. 3, в) применяется ролик 4 с дисковыми ножами для обрезки кромок и возврата их в зазор. На рис. 3, г показана схема дублирования резиновых листов. При этом процессе применяется специальный прессовочный валик 5, через который подается резиновый лист или прорезиненная ткань; при отводе продублированного листа применяется ролик 4 с дисковыми ножами для обрезки кромок. На каландре с 5-образным расположением валков можно осуществлять двустороннюю обкладку металлотросового полотна; одностороннюю и двустороннюю обкладку тканей; одностороннюю и двустороннюю промазку тканей; листование резиновых смесей дублирование.