- •Введение

- •Литературный обзор

- •Получение термоэластопластов

- •1.1.1 Получение термоэластопластов с использованием дилитийорганических соединений.

- •1.1.2 Получение термоэластопластов с использованием монолитийорганических инициаторов

- •1.1.3 Получение термоэластопластов методом сшивания двухблочных сополимеров

- •Структура и свойства.

- •Переработка и применение.

- •Объекты исследования

- •Скмс-30 аркм-15

- •Технология получения синтетических бутадиен-стирольных и бутадиен-α-метилстирольных каучуков

- •Технологические свойства резиновых смесей на основе скмс

- •Свойства вулканизатов на основе скмс

- •Стеариновая кислота

- •Альтакс

- •Оксид цинка

- •Ацетонанил

- •Технический углерод п-234

- •Методы исследования

- •3.1. Определение усадки резиновых смесей

- •3.2 Резина. Метод определения упругопрочностных свойств при растяжении (гост 270-75)

- •Метод отбора образцов

- •Аппаратура

- •Проведение испытания

- •Обработка результатов

- •3.3 Резина. Определение сопротивления раздиру (раздвоенные, угловые, и серповидные образцы) (гост 262-93)

- •Описание прибора

- •Образцы для испытания

- •Проведение испытания

- •Обработка результатов

- •3.5. Определение сопротивления резин истиранию при скольжении на машине ми-2 ( гост 12251-66) Оборудование

- •Подготовка образцов

- •Проведение испытаний и оформление результатов

- •3.6. Определение твердости резин по Шору (гост 263-75) Оборудование

- •Подготовка образцов

- •Проведение измерений и обработка результатов

- •3.7. Определение эластичности резин (гост 6950-73) Оборудование

- •Подготовка образцов

- •Проведение испытаний и оформление результатов

- •Основное оборудование переработки полимеров

- •4.1 Оборудование для переработки эластомеров

- •4.1.1 Червячные машины

- •4.1.2 Каландры

- •4.1.3 Резиносмесители

- •4.1.4 Вальцы

- •4.2 Переработка пластмасс

- •4.2.1 Гидравический пресс

- •4.2.2 Экструзия

- •4.2.3 Сварочные агрегаты

- •4.2.4 Термо-вакуумформовочная машина

- •4.2.5 Литьевые машины

- •Отчет о прохождении практики

Основное оборудование переработки полимеров

4.1 Оборудование для переработки эластомеров

4.1.1 Червячные машины

Червячные машины являются машинами непрерывного действия, отличаются высокой эффективностью работы, универсальны по назначению и поэтому относятся к числу основных машин резинового производства. Они предназначены для получения из резиновых смесей заготовок различного профиля и любой длины, для гранулирования каучуков и резиновых смесей, для пластикации натурального каучука, отжатия влаги из каучука и регенерата, для обкладки кабелей, шлангов и рукавов резиновой смесью. Червячные машины специальной конструкции используются в качестве резиносмесителей непрерывного действия, служат узлами пластикации и впрыска в червячно-плунжерных литьевых машинах.

С помощью червячных машин реализуется процесс шприцевания резиновых смесей, заключающийся в непрерывном продавливании разогретого пластичного материала через профильное отверстие инструмента, размещаемого в головке червячной машины. В результате этого продавливания формуется заготовка, поперечное сечение которой соответствует геометрической форме отверстия. Таким методом получают заготовки протекторов, камер, прокладок, шнуров, шлангов и т. д. В промышленности пластических масс подобный метод широко применяется для получения готовых изделий и известен под названием экструзия. По этой причине червячные машины для переработки термопластичных материалов называют экструдерами. В резиновом производстве червячные машины называют также шприц-машинами, шнековыми машинами, червячными прессами.

Применение червячных машин для переработки резиновых смесей относится к семидесятым годам прошлого века. Первый патент на шнековый пресс был получен английской фирмой «М. Грей» в 1879 г. Одновременно другой английской фирмой «Шоу и Иддон» была построена шнековая машина для резины, в которой содержались основные узлы и элементы, присущие современным червячным машинам. С этого времени червячные машины начали пользоваться большим спросом и стали выпускаться в больших количествах различными фирмами. Типовая конструкция червячной машины

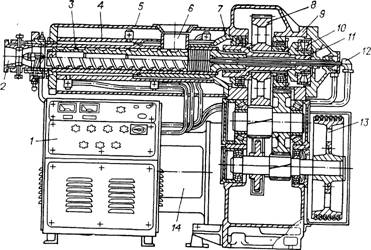

Основными узлами и деталями червячной машины являются: червяк 3, цилиндр 4, головка 2, загрузочная воронка 6, станина 9 с элементами привода червяка, электродвигатель 14 и пульт управления1. Главный рабочий орган машины — червяк, имеющий глубокую винтовую нарезку с большим шагом. Червяк помещен в цилиндр и приводится во вращение от электродвигателя через систему передач.

1 — пульт управления; 2 — головка; 3 — червяк; 4 — цилиндр; 5 — кожух; 6 — загрузочная воронка; 7 — фланец; 5 — приводная шестерня; 9 — станина; 10 —упорный подшипник; 11 — шпиндель; 12 — система охлаждения червяка; 13 — шкив клиноременной передачи; 14 — электродвигатель. имеет рубашки, в которые подается теплоноситель (вода) для нагрева или охлаждения; спереди к нему крепится головка, а сзади имеется окно, сообщаемое с загрузочной воронкой.

Принцип действия

Резиновая смесь или другой исходный материал, подлежащий переработке на червячной машине, может иметь форму полосы, кусков, гранул. Резиновая смесь в большинстве случаев подается в виде ленты, срезаемой с валков вальцев (при теплом питании) или закатанной в рулон (при холодном питании). Материал загружается в воронку, попадает на поверхность вращающегося червяка и его нарезкой увлекается в цилиндр. При этом происходит уплотнение и непрерывное деформирование материала, сопровождаемое перемещением его вдоль цилиндра от загрузочной воронки к головке. Головка и размещенный в ней профилирующий инструмент оказывают сопротивление осевому движению материала, вследствие чего и в самой головке и в цилиндре машины создается значительное давление, оказывающее влияние на работу червячной машины.

Перерабатываемый материал последовательно проходит через четыре рабочих зоны машины: загрузочную зону, зону пластикации, выдавливающую (или дозирующую) зону и зону формования (или зону головки). В загрузочной зоне червяк выполняет транспортирующую функцию и его задачей является непрерывное перемещение материала из воронки по направлению к головке. В пластицирующей зоне за счет контакта с нагретой поверхностью цилиндра и за счет превращения механической энергии в тепловую осуществляется нагревание материала и его пластикация, перемешивание и гомогенизация. Винтовая нарезка червяка обеспечивает и деформирование материала и его непрерывное перемещение вдоль цилиндра от воронки к головке.

В дозирующей зоне червяк служит элементом винтового насоса; здесь материал дополнительно гомогенизируется и находится в пластичном и вязкотекучем состоянии. В четвертой зоне материал формуется в заготовку того или иного профиля. Решающим фактором для перемещения материала в червячной машине является его взаимодействие с поверхностью червяка и цилиндра. В зоне загрузки большое значение имеет величина коэффициента трения между материалом и поверхностью цилиндра. Чтобы материал мог перемещаться вдоль оси червяка, коэффициент трения материала на поверхности червяка должен быть по возможности мал, а коэффициент трения материала на поверхности цилиндра достаточно велик. Если это условие не выполняется, то материал может вращаться вместе с червяком, не перемещаясь в направлении головки. Благоприятный режим работы машины в загрузочной зоне достигается выбором соответствующей геометрии винтовой нарезки червяка, формы загрузочного отверстия в цилиндре, обработкой поверхности червяка и цилиндра, а также подбором нужных тепловых и скоростных параметров технологического процесса.

В зоне пластикации осуществляются решающие процессы обработки материала. Вследствие сопротивления головки, а также переменного объема винтовой канавки червяка в цилиндре материал находится под давлением и за счет сцепления с рабочей поверхностью вращающегося червяка и неподвижной поверхностью цилиндра вовлекается в сложное движение. Деформации сдвига по мере перемещения материала к головке все больше и больше проникают в его глубину. Создается поток материала, который проявляет свойства аномально-вязкой жидкости. Переработка материала в этой зоне машины носит гидродинамический характер. Это и положено в основу современной теории работы червячной машины. В зоне пластикации происходит основной нагрев материала; здесь материал доводится до такого состояния, чтобы его можно было формовать с минимальной затратой усилий.

За исключением последней зоны (формования) все указанные зоны не имеют четких границ друг с другом. Длина каждой зоны зависит от состояния материала, загружаемого в воронку, и от технологического назначения машины. Так, в машинах, питаемых разогретой резиновой смесью и предназначенных для выпуска профильных заготовок, преобладает функция формования. Здесь не требуется длительной обработки материала, зона пластикации невелика по длине. Червяк в таких машинах имеет длину не более пяти диаметров. В машинах, предназначенных для пластикации каучуков, разогрева резиновых смесей зона пластикации должна быть увеличена. Общая длина нарезной части червяка в машинах подобного назначения увеличивается до десяти и даже до двенадцати диаметров.

По технологическому назначению червячные машины классифицируются на

формующие или профилирующие, которые обычно и называют шприц-машинами;

пластицирующие (пластикаторы) — для пластикации натурального каучука;

стрейнирующие червячные машины (стрейнеры) — для очистки резиновых смесей от посторонних включений;

гранулирующие червячные машины (грану-ляторы) — для грануляции каучуков и резиновых смесей;

обкладочные червячные машины — для обкладки кабелей, рукавов резиновой смесью;

смесительные червячные машины — для дополнительной обработки резиновых смесей после резиносмесителей.

Такую классификацию нельзя назвать достаточно строгой, поскольку при небольшой переналадке (например, смене головки или червяка) червячную машину можно приспособить для выполнения той или иной технологической операции. На крупных заводах резиновой промышленности, где производство организовано по поточному принципу, червячные машины имеют узкоцелевое, специальное назначение, и там они полностью отвечают названной выше классификации. Червячные машины могут иметь не один червяк, а два. Такие двухчервячные машины более сложны по конструкции и предназначены для переработки жестких каучуков и резиновых смесей на их основе. Двухчервячные машины более эффективны в работе как смесители. Наибольшее распространение имеют одночервячные машины; они в основном и рассматриваются в настоящей главе.

Типы и размеры одночервячных машин для переработки резиновых смесей определены ГОСТ 11441—76. Согласно этому ГОСТу, машины должны изготавливаться следующих типов: МЧТ — с теплым питанием, предназначенные для переработки резиновых смесей, имеющих в момент поступления в загрузочную воронку температуру не ниже 50 °С, а для машин, принимающих резиновую смесь из резиносмесителей, от 80 до 200 °С; МЧХ — с холодным питанием, предназначенные для переработки резиновых смесей, имеющих в момент поступления в загрузочную воронку температуру не ниже 15 °С, а в момент поступления в профилирующую головку — не менее 60 °С; МХЧВ — с холодным питанием и вакуумированием, предназначенные для переработки с вакуумированием резиновых смесей, имеющих в момент поступления в загрузочную воронку температуру не ниже 15 °С, а в момент поступления в профилирующую головку — не менее 60 °С. Основной характеристикой червячной машины является диаметр червяка. Согласно вышеупомянутому ГОСТу, установлен следующий ряд диаметров червяков (в мм): 32; 63; 90; 125; 160; 200; 250; 300; 300/380; 400; 380/450; 530/660. Для дробных обозначений диаметров в числителе указан диаметр червяка в зоне выдавливания, а в знаменателе — в зоне питания. Пример условного обозначения одно-червячной машины типа МЧТ с диаметром червяка 63 мм с правосторонней схемой обслуживания и ступенчатым регулированием частоты вращения червяка: «Машина МЧТ-63-П-С ГОСТ 11441—76». Сторона обслуживания определяется по положению рабочего места (если смотреть со стороны загрузочной воронки в сторону головки).