- •«Польові і неруйнівні методи дослідження будівельних матеріалів »

- •«Вивчення технологій виробництва будівельних матеріалів на підприємствах м. Рівного та області »

- •1. Ват "Здолбунiвський завод будiельних матерiалiв"……………….41ст.

- •2. Ват Рівненський «Завод залізобетонних виробів»…………………45ст.

- •3. «Екобрук»…………………………………………………………………55ст.

- •Дорожня цегла

- •Силікатна цегла

- •Дослід 1. Оцінка якості керамічної цегли за розмірами та зовнішнім виглядом.

- •Дослід 2.Визначення водопоглинення керамічної цегли.

- •Дослід 4.Визначення коефіцієнта теплопровідності керамічної цегли.

- •Дослід 5.Визначення міцності і марки силікатної цегли.

- •Дослід 6.Визначення середньої густини силікатної цегли.

- •Дослід 7.Оцінка якості силікатної цегли за розмірами та зовнішнім виглядом.

- •Тема 2: Природні кам’яні матеріали

- •Дослід 3.Визначення морозостійкості

- •Дослід4. Визначення міцності

- •Тема 3:Дослідження важких природних заповнювачів для бетонів в польових умовах Дослід 1: Визначення модуля крупності піску в польових умовах

- •Висновок:

- •Зерновий склад бетону

- •Висновок до досліду 2:

- •Дослід 3

- •Методика

- •Дослід 4 Визначення пустотності пісків в польових умовах

- •Висновок:

- •Дослід 5 Дослідження пісків в польових умовах на наявність в них часток діаметром менш 0,16 мм (тонкого піску, пилу та глини).

- •Дослід 6 Дослідження крупних заповнювачів бетону на наявність в них слабких зерен властивим і голок

- •Дослід 7 Визначення зернового складу крупних заповнювачів та оптимізація їх складу

- •Зерновий склад щебеню

- •Тема 4: Мінеральні в’яжучі речовини

- •Тема 5: Бетони та розчини

- •Визначення властивостей бетону Дослід 1: Визначення легкоукладальності

- •Визначення властивостей бетонної суміші в польових умовах

- •1. Зовнішній огляд

- •2. Проба на лопату

- •Визначення міцності бетону

- •Визначення міцності бетону неруйнівними методами

- •1. Метод пружного відскоку

- •2. Метод місцевих фізичних деформацій

- •3. Ультразвуковий метод

- •Будівельні розчини

- •Частина іі «Вивчення технологій виробництва будівельних матеріалів на підприємствах м. Рівного та області »

- •2.1 Ват "Здолбунiвський завод будiельних матерiалiв"

- •Переваги використання пінобетону при будівництві:

- •З агальні відомості про залізобетонні вироби.

- •Схеми арматури залізобетонних виробів.

- •Схеми залізобетонних виробів для промислово-цивільного будівництва.

- •Адреса україна м.Рівне вул. Київська 92 ват "завод залізобетонних виробів"

- •Загальні відомості

- •2. Вимоги до сировинних матеріалів

- •3. Характеристика виробництва

3. Характеристика виробництва

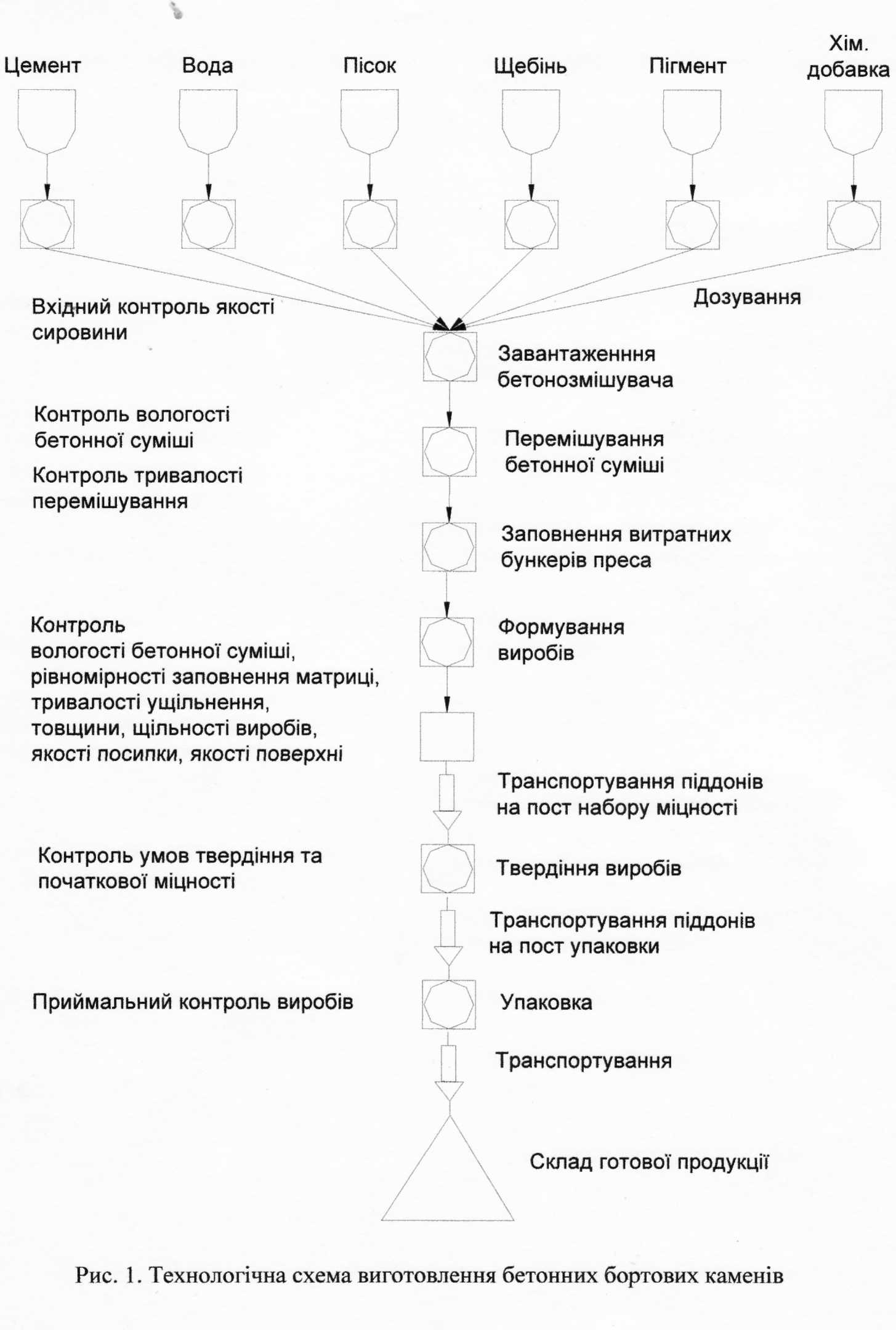

3.1. Виробництво каменів бетонних бортових способом вібропресування складається з наступних технологічних етапів:

дозування матеріалів;

приготування бетонної суміші, завантаження витратних формувального агрегату;

формування виробів та вкладання їх на технологічні піддони;

початкове твердіння виробів та набуття ними паковочної міцності;

пакування виробів та набуття відпускної міцності;

відвантаження споживачу.

3.2. Виготовлення продукції здійснюється на технологічному обладнанні "KNAUER". Перелік технологічного обладнання наведений у табл.1,

Технологічна

схема процесу виготовлення каменів

бетонних бортових -

на

рис. 1.

Технологічна

схема процесу виготовлення каменів

бетонних бортових -

на

рис. 1.

Схема виробнництва

Вимоги до технології виготовлення вібропресованих каменів бетонних бортових

Приготування бетонної суміші. У бетонозмішувальну установку типу "Teka", яка являє собою змішувач примусової дії, через систему електронних вагових дозаторів надходить сировина (цемент, пісок, щебінь). Під час сухого перемішування названих компонентів тривалістю 45 с, комп'ютером визначається вологість матеріалів у змішувачі і, відповідно до прийнятого складу бетону та необхідного В/Ц, добавляється недостатня кількість води та хімічна добавка. Для отримання бетонної суміші цемент, в кількості, необхідній для замісу, дозується за масою з точністю 1...2%. Заповнювачі можуть дозуватися по об'єму, з урахуванням їх фактичної об'ємної маси, а також по вазі, у відповідності з прийнятим складом бетону. Заповнювачі автонавантажувачем спочатку подаються відповідні відсіки, звідки через живильники стрічковим конвеєром та скіповим підйомником у змішувач. Процес приготування суміші цілком автоматизований. Точність дотримання запроектованого складу бетону, а також задані параметри і режим роботи контролюються оператором із центрального пульта управління. Вода дозується за об'ємом з точністю 1.. .2%. Тривалість перемішування - 180.. .240 с.

Бетонна суміш вважається готової до видачі, якщо :

фактичне водоцементне відношення суміші не відрізняється більш ніж на 0,01 від заданого ;

однорідність бетонної суміші в пробах, узятих з будь-яких різних місць змішувача не розрізняються більш ніж на 5 %;

Готова суміш, через визначений комп'ютерною програмою час, надходить в основний бункер формувальної машини. Тривалість зберігання суміші в бункері не повинна перевищувати час початку тужавлення цементу (30...40 хв.).

По закінченню робіт з приготування і видачі бетону наприкінці зміни і при перервах у подачі більше 1 години бетонозмішувач та витратні бункери повинні бути очищені від яких-небудь залишків бетону. При налипанні бетону

Склад бетону для виготовлення бетонних каменів бетонних бортових підбирається з урахуванням вимог, що встановлені технічними умовами та проектом будівництва, а також якісних характеристик сировинних матеріалів. Орієнтовний склад бетону наведений у табл. 4. При наявності на підприємстві оперативних даних про властивостей конкретної сировини та вимог до продукції склад бетону може бути відкоректований технологічною службою підприємства.

Підбір виробничого складу бетону здійснюється з урахуванням фактичної" вологості заповнювачів при забезпеченні формувальної вологості 6-7% від маси суміші.

Визначений виробничий склад перераховується відповідно об'єму змішувача та необхідного об'єму з урахування максимального часу перебування суміші у витратних бункерах формувальної установки.

робочих площинах завантажувальних тічок, очищення їх повинне здійснюватись негайно.

Налипання бетону, наявність залишків бетону на тічках, устаткуванні не допускається.

Підготовка формувального агрегату. Формувальний агрегат вважається підготовленої до роботи, якщо він:

- очищений від залишків бетонної суміші;

- бункери і завантажувальні візки цілком розвантажені й очищені від найменших залишків бетону;

- всі вузли машини оброблені стисненим повітрям ;

- робочі поверхні пуансона і матриці прес-форми протерті машинною мастилом і протерті;

приямок машини звільнений від залишків бетону;

бетонозмішувачі, тічки очищені від залишків бетону.

До запуску машини в роботу при порожніх бункерах повинні бути проведені всі регламентні роботи з перевірки формувального агрегату перед запуском.

Завантаження бункерів бетоном дозволяється тільки після виконання всіх вищеназваних операцій.

З апуск

машини в роботу здійснюється при

заповнених бетоном бункерах і завантаженому

магазині формувальних піддонів. . Формування

основного тару.

Після

електронного дозування в

основному

бункері, порція суміші надходить на

вібростіл, де в продовж

заданого

програмою часу відбувається процес

попереднього ущільнення. Формування

лицьового шару.

апуск

машини в роботу здійснюється при

заповнених бетоном бункерах і завантаженому

магазині формувальних піддонів. . Формування

основного тару.

Після

електронного дозування в

основному

бункері, порція суміші надходить на

вібростіл, де в продовж

заданого

програмою часу відбувається процес

попереднього ущільнення. Формування

лицьового шару.

Під час формування основного шару в бетонозмішувальне відділення надходить сировина для формування лицьового шару (цемент, збагачений пісок, вода, добавка і пігмент). Отримана суміш надходить через основний бункер на попередньо ущільнений основний шар, знаходиться на вібростолі. Після цього відбувається процес основного ущільнення суміші.

Наданому етапі здійснюється контроль висоти виробів, ступеня ущільнення, якості поверхні і, при необхідності, здійснюється коректування параметрів ущільнення.

Після руху по рольгангу піддони з виробами автокаром транспортуються на пост твердіння.

Твердіння виробів. Твердіння виробів на піддонах здійснюється у спеціально відведеному посту твердіння (набору міцності) при температурі не нижче 15 С і вологості 90... 100% Тривалість твердіння на піддонах повинна бути не менше 24 год. Для попередження випаровування вологи піддони з виробами повинні бути щільно вкриті поліетиленовою плівкою. При цьому забезпечується оптимальні тепловологісні умови твердіння бетону (максимальна вологість, підйом температури до +30...40°С). Висихання виробів не допускається.

При умові досягнення виробами за 24 год. міцності при стиску не менше 20 МПа може здійснюватись перекладання на транспортувальні піддони та відбракування виробів за зовнішніми ознаками. У такий спосіб технологія вібропресування дозволяє здійснювати відвантаження готової продукції наступного дня після випуску.

Пакування та маркування продукції. Формування транспортувальних піддонів з готовими виробами здійснюється на автоматичній пакувальній лінії фірми "Knauer".

Камені слід зберігати на складі готової продукції розсортованими по марках у штабелях або пакетах висотою до 2 м.

Камені в штабелях повинні бути покладені на дерев'яні прокладки товщиною не менше 30 мм по ТУ 400-1-225 або прокладки з інших матеріалів, що забезпечують схоронність, каменів, розташовані по вертикалі одна під іншою на відстані 0,2 довжини каменю від торця. Нижній ряд каменів варто укладати на поперечні прокладки шириною не менше 80 мм.

Підготовлений транспортувальний піддон горизонтально ув'язується поліетиленовою плівкою (4 верхніх ряди). Вертикальна ув'язка здійснюється ПВХ стрічкою - 4 крайні вертикальні ряди.

На даному етапі крім візуального огляду здійснюється відбір проб для приймальних випробувань продукції.

Упакована продукція зберігається на відкритому чи закритому складі в штабелях не більше ніж в 4 яруси, окремо по виду і кольору бортових каменів ки, до досягнення нею відпускної міцності.

Маркування повинна бути нанесена незмивною фарбою на торцеву грань не менше ніж 10 % каменів від партії відповідно до ДСТУ БВ.2.6-2.

Склад вже готової продукції

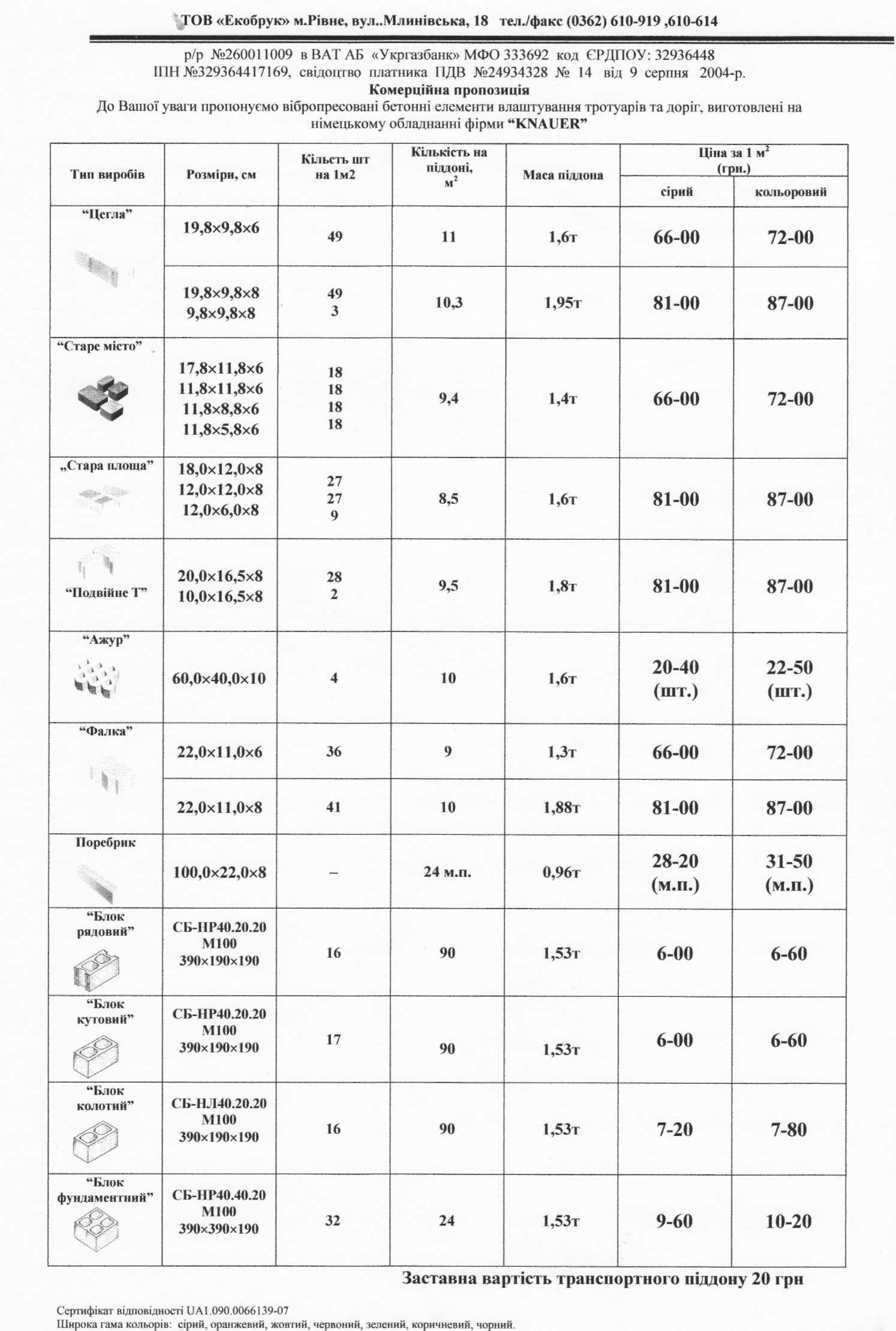

Види продукції яку випускає підприємство:

Використана література:

1.Бугайчук Г.В., Гуля С.І., «Духовності острів»,К.-2004р.

2.Кривенко «Будівельне матеріалознавство»

3. Марцитик А.Б.,Шопенкін П.Ф., «Опредиленые свойств и качество материала»,М.-1998р.-119ст.

4. Русанова «технології виробництва виробів»

5. Методичка: 059-116

6. Методичка: 056-64