- •1. Порядок розрахунку теплообмінника (на прикладі кожухотрубчастого теплообмінника)

- •1.1. Тепловий розрахунок

- •1.1.2. Конструктивна схема теплообмінника та вибір матеріалу.

- •1.1.3. Середня різниця температур.

- •1.1.4. Об’ємні витрати теплоносіїв.

- •1.1.5. Швидкість руху теплоносіїв, діаметри і кількість труб.

- •1.1.6. Розрахунок коефіцієнтів тепловіддачі.

- •Випадок тепловіддачі від водяної пари:

- •1.2. Конструктивний розрахунок

- •2. Рекомендації щодо конструктивного оформлення окремих видів теплообмінників

- •2.1. Кожухотрубчасті теплообмінники

- •2.2. Кожухотрубчасті конденсатори

- •2.3. Кожухотрубчасті випаровувачі

- •2.4. Теплообмінники типу «труба в трубі»

- •2.5. Змійовикові теплообмінники

- •2.6. Спіральні теплообмінники

- •Тепловіддача в спіральних теплообмінниках

- •2.7. Пластинчасті теплообмінники

- •Тепловіддача в пластинчастих теплообмінниках

- •Список рекомендованих інформаційних джерел

- •Додатки Додаток а Формули для розрахунку теплофізичних властивостей продуктів

- •Розрахунок коефіцієнта теплопередачі

- •Конструктивний розрахунок

- •Розрахунок патрубків

- •Гідравлічний розрахунок

- •Тепловий розрахунок

- •Розрахунок коефіцієнта теплопередачі

- •Конструктивні розрахунки

- •Розрахунок патрубків

- •Гідравлічний розрахунок

- •Тепловий розрахунок

- •Розрахунок коефіцієнта теплопередачі

- •Розрахунок конструктивних елементів

- •Розрахунок патрубків

- •Гідравлічний розрахунок

- •Визначення потужності на валу насоса для перекачування рідини крізь апарат

2.6. Спіральні теплообмінники

Спіральні теплообмінні апарати згідно з ГОСТ 12067 мають площу поверхні теплообміну від 10 до 100 м2. Вони експлуатуються при тиску до 1 МПа і температурах від мінус 20 до плюс 200 ºС. Матеріали для виготовлення ті самі, що і для кожухотрубчастих або змійовикових теплообмінників. Приклад розрахунку спірального теплообмінника наведено у додатку Г.

Зазор

між спіралями t

варіюється в межах 6…20 мм (рис. 2.12).

Типові теплообмінники виготовляють із

зазором 7, 10 і 12 мм, товщина листа

![]() мм. Спіралі

приварюються до однієї кришки. Іншу

кришку встановлюють з плоскою прокладкою

чи із спіральними прокладочними манжетами

U-подібного

перерізу. Внутрішні кінці спіралей

приварюються до керна. Висота спіралі

0,25…1,5 м.

мм. Спіралі

приварюються до однієї кришки. Іншу

кришку встановлюють з плоскою прокладкою

чи із спіральними прокладочними манжетами

U-подібного

перерізу. Внутрішні кінці спіралей

приварюються до керна. Висота спіралі

0,25…1,5 м.

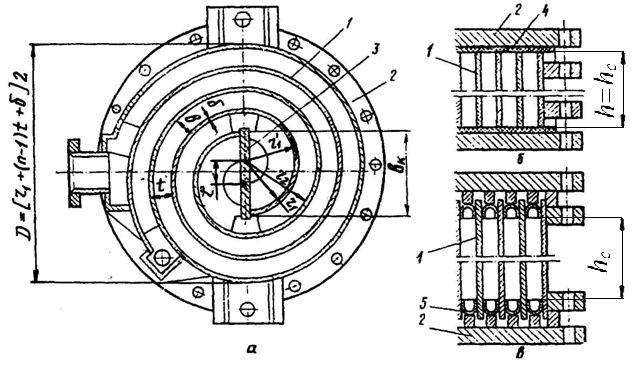

Рисунок 2.12 – Спіральний теплообмінник:

1 – спіраль; 2 – кришка; 3 – розділова перегородка (керн); 4 – прокладка; 5 – манжета U-подібної форми

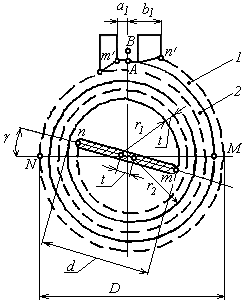

Під час конструювання теплообмінника відстані між спіралями слід робити однаковими для обох середовищ. Ширину керна bк беруть 250…350 мм. Задають товщину листа спіралі δ і ширину каналу b. Внутрішній радіус першого піввитка спіралі розраховують за формулою:

![]() (2.20)

(2.20)

Внутрішній радіус другого піввитка:

![]() (2.21)

(2.21)

де

![]()

Внутрішній радіус третього піввитка:

![]()

n-го: ![]() (2.22)

(2.22)

Ефективну висоту спіралі hc визначають, виходячи з масової витрати однієї з робочих рідин М1 (або G1), швидкості її руху w1, її густини 1 і ширини каналів:

![]() (2.23)

(2.23)

Ефективна довжина стрічки кожної спіралі (за середньою лінією листа) визначається за формулою:

![]() (2.24)

(2.24)

де п – кількість повних витків спіралі;

r1 – внутрішній радіус першого піввитка спіралі, м;

t – крок спіралі.

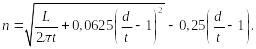

Кількість повних витків n кожної спіралі визначають за формулою, що випливає із (2.24):

(2.25)

(2.25)

Формулу (2.25) можна записати у вигляді:

![]() (2.26)

(2.26)

Кількість витків обох спіралей

(2.27)

(2.27)

де L – ефективна довжина однієї спіралі;

d = 2r1 + t – внутрішній діаметр спірального теплообмінника.

Зовнішній діаметр спіралі з урахуванням товщини стрічки можна визначити за формулою:

![]() (2.28)

(2.28)

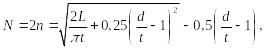

Дійсні довжини стрічок спіралей (між точками m i m′ для першої спіралі і між точками n i n′ для другої спіралі (рис. 2.13):

Рисунок 2.13 – Схема до розрахунку довжини спірального каналу теплообмінника: 1 – зовнішній канал; 2 – внутрішній канал

![]() (2.29)

(2.29)

Поверхня нагріву спірального теплообмінника пов’язана з розмірами спіралей співвідношенням:

![]() (2.30)

(2.30)

де Q – теплове навантаження теплообмінника;

K – коефіцієнт теплопередачі;

Δtсер – середня різниця температур.

Тепловіддача в спіральних теплообмінниках

При плівковій конденсації однокомпонентної пари на вертикальних стінках спірального каналу тепловіддача визначається за формулою:

![]() (2.31)

(2.31)

де r – питома теплота конденсації при заданому тиску, Дж/кг;

ρ – густина плівки конденсату, кг/ м3;

λ – коефіцієнт теплопровідності плівки конденсату, В/(м∙К);

g – прискорення вільного падіння; g = 9,81 м/с2;

μ – коефіцієнт динамічної в’язкості плівки конденсату, Па∙с;

hс – висота стінки, по якій стікає плівка конденсату (ефективна висота спіралі), м;

![]() – різниця

температур гріючої пари і стінки

спіралі, ºС;

– різниця

температур гріючої пари і стінки

спіралі, ºС;

tг.п – температура гріючої пари;

tст – температура стінки спіралі.

При турбулентному режимі руху продукту в спіральному каналі теплообмінника для розрахунку коефіцієнта тепловіддачі α2 можна користуватися рівнянням:

![]() (2.32)

(2.32)

За визначальний розмір у цій формулі слід прийняти еквівалентний діаметр каналу, за визначальну температуру – середню температуру робочого середовища.

Для

газів розрахункова формула (2.32)

спрощується, оскільки

![]() а Pr

залежить від атомності газів. наприклад,

для повітря

а Pr

залежить від атомності газів. наприклад,

для повітря

![]() У діапазоні

У діапазоні

![]() можна скористатися рівнянням:

можна скористатися рівнянням:

![]()

Вирази для чисел Nu, Re, Pr – див. [15, 24, 25].

При ламінарному режимі течії (Re < 2 320) тепловіддача може визначатися за рівнянням:

![]() (2.33)

(2.33)

Еквівалентний діаметр каналу спірального теплообмінника визначається за формулою (сторона δ не бере участі в теплообміні):

![]() (2.34)

(2.34)

Гідравлічний опір спіральних щілиноподібних каналів з достатньою для інженерних розрахунків точністю у випадку турбулентного руху робочого середовища можна визначати за формулою:

![]() (2.35)

(2.35)

Значення коефіцієнта гідравлічного опору:

при ламінарному режимі течії робочого середовища (Re < 2 320):

![]() (2.36)

(2.36)

при турбулентному режимі (2 320 < Re <10 000):

![]() (2.37)

(2.37)

Побудову спіралей починають зі знаходження центрів на керні, які перебувають на відстані кроку t один від одного. Потім радіусами r1 і (r1+) з одного центра креслять півколо першого піввитка, а із другого центра радіусами r2 і (r2 + ) – півколо другого піввитка і т. ін.

Для другої спіралі побудова аналогічна, але починають її з другого центра.

Патрубки для підведення і відведення середовищ виконують на зовнішніх кінцях спіральних каналів на циліндричній поверхні теплообмінника (рис. 2.12) у вигляді конусів, півциліндрів або прямокутної коробки, а також на торцевій поверхні теплообмінника по обидва боки від керна у вигляді звичайних патрубків.

[Вгору] [Вниз]