- •1. Порядок розрахунку теплообмінника (на прикладі кожухотрубчастого теплообмінника)

- •1.1. Тепловий розрахунок

- •1.1.2. Конструктивна схема теплообмінника та вибір матеріалу.

- •1.1.3. Середня різниця температур.

- •1.1.4. Об’ємні витрати теплоносіїв.

- •1.1.5. Швидкість руху теплоносіїв, діаметри і кількість труб.

- •1.1.6. Розрахунок коефіцієнтів тепловіддачі.

- •Випадок тепловіддачі від водяної пари:

- •1.2. Конструктивний розрахунок

- •2. Рекомендації щодо конструктивного оформлення окремих видів теплообмінників

- •2.1. Кожухотрубчасті теплообмінники

- •2.2. Кожухотрубчасті конденсатори

- •2.3. Кожухотрубчасті випаровувачі

- •2.4. Теплообмінники типу «труба в трубі»

- •2.5. Змійовикові теплообмінники

- •2.6. Спіральні теплообмінники

- •Тепловіддача в спіральних теплообмінниках

- •2.7. Пластинчасті теплообмінники

- •Тепловіддача в пластинчастих теплообмінниках

- •Список рекомендованих інформаційних джерел

- •Додатки Додаток а Формули для розрахунку теплофізичних властивостей продуктів

- •Розрахунок коефіцієнта теплопередачі

- •Конструктивний розрахунок

- •Розрахунок патрубків

- •Гідравлічний розрахунок

- •Тепловий розрахунок

- •Розрахунок коефіцієнта теплопередачі

- •Конструктивні розрахунки

- •Розрахунок патрубків

- •Гідравлічний розрахунок

- •Тепловий розрахунок

- •Розрахунок коефіцієнта теплопередачі

- •Розрахунок конструктивних елементів

- •Розрахунок патрубків

- •Гідравлічний розрахунок

- •Визначення потужності на валу насоса для перекачування рідини крізь апарат

Розрахунок конструктивних елементів

Розраховуємо ефективну довжину спіралі:

![]() м.

м.

Величина Lсп.еф – сумарна довжина спіралі, що бере участь у теплообміні.

Розраховуємо крок спіралі t:

![]() мм.

мм.

Початковий діаметр керна (звичайно d = 150...400 мм) приймаємо d = 250 мм.

Визначаємо відношення х:

![]()

Визначаємо кількість витків спіралі:

![]() витків.

витків.

Приймаємо N = 5 витків.

Зовнішній діаметр спіралі:

![]() м.

м.

Довжини спіралей:

![]() м,

м,

![]() м.

м.

Розраховуємо кут повороту керна:

![]()

де N0 – найближче до N (менше) парне число, N0 = 4.

Уточнюємо розрахунок внаслідок кривизни спіралі. Середній діаметр спіралі:

![]() мм.

мм.

Поправочний коефіцієнт для первинного та вторинного теплоносіїв:

![]()

Визначаємо зміну термічного опору:

![]() (м2·К)/Вт;

(м2·К)/Вт;

![]() (м2·К)/Вт;

(м2·К)/Вт;

![]() (м2·К)/Вт.

(м2·К)/Вт.

Сумарний опір Rсум = 0,0005908 (м2·К)/Вт.

Уточнений коефіцієнт теплопередачі:

![]() Вт/(м2·К).

Вт/(м2·К).

Уточнюємо параметри апарата:

![]() ºС;

ºС;

![]() ºС;

ºС;

![]() ºС.

ºС.

Отримане значення середньої температури стінки відрізняється на:

![]() ºС,

ºС,

що допускається розрахунком.

Уточнюємо площу теплопередачі:

![]() м2.

м2.

Ефективна довжина спіралі:

![]() м2.

м2.

Визначаємо кількість витків спіралей:

![]() витків.

витків.

Приймаємо 5 витків.

Зовнішній діаметр спіралі:

![]() м.

м.

Уточнюємо довжини спіралі:

![]() м,

м,

![]() м.

м.

Радіус першого піввитка спіралі

![]() м.

м.

Внутрішній радіус другого піввитка:

![]() м,

м,

де

![]() м.

м.

Кут повороту керна:

![]()

де N0 – найближче до N (менше) парне число, N0 = 4.

Розрахунок патрубків

Патрубки розраховуємо з урахуванням витрат і допустимих швидкостей.

Патрубок для підведення пари розраховуємо, приймаючи швидкість руху пари у патрубку wп = 20 м/с:

![]() м,

м,

де ρп – густина пари при р = 0,26 МПа; ρп = 1,442 кг/м3 [28, с. 293, табл. 38].

Приймаємо dп = dу 125 мм [28, с. 303, табл. 53].

Патрубок для відведення конденсату:

![]() м,

м,

де wк – швидкість відведення конденсату, приймаємо wк = 0,5 м/с;

ρк – густина конденсату, при t = 116,9 ºС; ρк = 945,25 кг/м3 [28, с. 273, табл. 4].

Приймаємо dк = dу 32 мм [28, с. 303, табл. 53].

Патрубок для підведення та відведення продукту:

![]() м,

м,

де wпр – швидкість підведення та відведення продукту;

wпр = 1,0 м/с;

ρпр – густина бурякового соку, кг/м3.

Приймаємо dпр = dу 100 мм [28, с. 303, табл. 53].

Гідравлічний розрахунок

Гідравлічний опір визначається умовами руху теплоносіїв і конструкцією апарата.

Визначаємо втрати напору для соку за формулою:

![]() Па.

Па.

Потужність на валу насоса

Потужність на валу насоса визначається за формулою:

![]() Вт,

Вт,

де η – ККД насоса, для відцентрових насосів η = 0,8....0,9. Приймаємо η = 0,8.

Додаток Д

Приклад розрахунку пластинчастого теплообмінника

Провести розрахунок пластинчастого теплообмінника для нагріву G = 15 кг/с бурякового соку з вмістом сухих речовин В = 12 % мас. від температури t2п = 35 ºС до температури t2к = = 65 ºС. Гріючий агент – суха насичена водяна пара тиском Р = 0,14 МПа.

Тепловий розрахунок

Середня температура соку

![]() ºС.

ºС.

За цією температурою теплофізичні характеристики соку становлять:

густина:

![]() кг/м3,

кг/м3,

де

![]() кг/м3;

кг/м3;

динамічна в’язкість:

![]() мПа,

мПа,

де

![]() мПа·с.

мПа·с.

Отже,

![]() мПа·с

мПа·с

![]() Па·с;

Па·с;

теплоємність:

де сс – теплоємність сухих речовин, Дж/(кг·К);

W – вміст води у продукті; W = 88 %.

Приймаємо

![]() Дж/(кг·К)

(дод. А).

Дж/(кг·К)

(дод. А).

Отже,

![]() Дж/(кг·К);

Дж/(кг·К);

теплопровідність соку при температурі 50 ºС:

![]() Вт/(м·К),

Вт/(м·К),

де

![]() Вт/(м·К).

Вт/(м·К).

Теплове навантаження апарата:

![]() кВт,

кВт,

де х – коефіцієнт,

що враховує втрати тепла у навколишнє

середовище, приймаємо

![]()

Витрату пари знаходимо за формулою:

![]() кг/с,

кг/с,

де r – питома

схована теплота конденсації водяної

пари при р

= 0,14 МПа;

![]() Дж/кг [25, с.293, табл. 38].

Дж/кг [25, с.293, табл. 38].

Середня різниця температур (рушійна сила процесу) визначається за температурами теплоносіїв (рис. Д. 1),

де tн – температура

насиченої пари

![]() ºС

[25, с. 293, табл. 38].

ºС

[25, с. 293, табл. 38].

Рисунок

Д. 1 – Графік зміни температур теплоносіїв

вздовж поверхні теплообміну

Рисунок

Д. 1 – Графік зміни температур теплоносіїв

вздовж поверхні теплообміну

Приймаємо напрям руху теплоносіїв протитечійним, тоді:

![]() ºC;

ºC;

![]() ºC.

ºC.

Відношення

![]() тому

тому

![]() ºC.

ºC.

Орієнтовне значення необхідної поверхні теплообміну становить:

![]() м2,

м2,

де K – середнє

значення коефіцієнта теплопередачі

апарата; приймаємо

![]() Вт/(м2·К)

[табл. 1.2].

Вт/(м2·К)

[табл. 1.2].

Розглянемо

пластинчастий підігрівник типу ІІ за

ГОСТ 15618 поверхнею 25 м2;

поверхня пластини

![]() м2,

число пластин

м2,

число пластин

![]() [19, с. 30].

[19, с. 30].

Швидкість

соку і число Re2

в 43 каналах з площею перетину каналу

![]() м2

і еквівалентним діаметром каналу

м2

і еквівалентним діаметром каналу

![]() м

дорівнюють:

м

дорівнюють:

![]() м/с.

м/с.

![]()

Коефіцієнт тепловіддачі α2 за формулою [19, с. 22]

де для пластин площею 0,3 м2:

![]()

![]() межі

чисел: Re:

межі

чисел: Re:

![]()

![]()

![]()

Отже, наведена формула може бути застосована.

Визначаємо

![]()

Задаємося температурою стінки:

![]() ºС.

ºС.

Температура плівки конденсату пари:

![]() ºC.

ºC.

При

![]() ºС:

ºС:

![]() мПа·с

=

мПа·с

=

![]() Па·с;

Па·с;

![]() Вт/(м·К).

Вт/(м·К).

Тоді:

![]()

![]()

![]() Вт/(м2·К).

Вт/(м2·К).

Для визначення коефіцієнта тепловіддачі α1 від пари до гофрованої стінки приймемо, що ºС. Тоді α1 можна визначити за формулою:

![]()

де

![]() (для пластин

м2)

[19, с. 23].

(для пластин

м2)

[19, с. 23].

![]() – число

Рейнольдса для пари,

– число

Рейнольдса для пари,

де

D1

– витрата пари;

![]() кг/с;

кг/с;

![]() – число

Прандтля для плівки конденсату.

– число

Прандтля для плівки конденсату.

![]() Па·с

– коефіцієнт динамічної в’язкості

конденсату пари (води) при температурі

конденсату [25, с. 273, табл. 4].

Па·с

– коефіцієнт динамічної в’язкості

конденсату пари (води) при температурі

конденсату [25, с. 273, табл. 4].

![]() м2

– поверхня теплообміну.

м2

– поверхня теплообміну.

L

– приведена довжина каналу, м;

![]() м.

м.

Тоді

![]()

![]()

![]() Вт/м2·К.

Вт/м2·К.

Термічним опором забруднень з боку пари знехтуємо. Оскільки товщина пластин 1,0 мм [19, табл. 11.14], матеріал – нержавіюча сталь, Вт/(м·К), то сума термічних опорів стінки і забруднень з боку соку буде становити:

![]() м2·К/Вт.

м2·К/Вт.

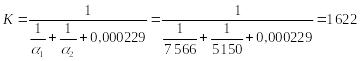

А коефіцієнт теплопередачі буде дорівнювати:

Вт/(м2·К).

Вт/(м2·К).

Перевіряємо правильність прийнятого допущення відносно Δt за формулою:

![]() ºС.

ºС.

Отже,

![]() ºС.

ºС.

Таким чином, формула для визначення α1 застосована правомірно.

Потрібна поверхня теплообміну буде дорівнювати:

![]() м2.

м2.

Теплообмінник

з номінальною поверхнею

м2

задовольняє розрахунок із запасом

23 %, маса цього апарата

![]() кг [19].

кг [19].