1.6.Порядок наладки фрезерного станка с чпу

1. Производится разработка управляющей программы;

2. Подготовка технологической оснастки:

2.1.Подбор режущего и вспомогательного инструмента, их сборка, определение координат вершины инструмента. Эти действия необходимо выполнять во время обработки предыдущей детали с помощью устройств предварительной настройки инструмента;

2.2.Сборка приспособления для закрепления заготовки, установка ее на паллете, определение начала координат детали. Эти действия желательно выполнять во время обработки предыдущей детали;

3. Включение, прогрев станка, выполнение мероприятий по техобслуживанию;

4.Вывод подвижных узлов станка в нулевое положение (реферирование), подвижные узлы в ручном режиме перемещаются в начало координат станка. Это необходимо для того, чтобы определить нуль станка.

5.Установка инструментов. При этом производится установка инструментов в гнезда магазина. Одновременно с установкой инструмента производится ввод его параметров.

Система ЧПУ автоматически определяет вылет инструмента, как разность между координатой датчика и координатой шпинделя в момент касания.

Привязка инструмента.

Все инструменты, установленные в магазине, естественно, имеют различную длину, т.е. их режущие кромки находятся в различных точках пространства. Операция, во время которой мы сообщаем станку, где именно находятся эти точки, называется привязкой инструмента.

Разница в длине между «нулевым» инструментом и текущим, называется «корректор на длину». Номер корректора не обязательно должен совпадать с номером инструмента, однако, для удобства, имеет смысл задавать одинаковые номера. Коррекция на длину – понятие относительно, поэтому нулевой уровень может быть взят где угодно. Кроме того, для привязки могут использоваться различные ручные и автоматические приспособления.

Привязка детали.

При

написании программы обработки, принимаем

за точку отсчета реальную точку детали.

После установки заготовки на станок,

оператор должен сообщить станку, где

находится «нулевая» точка, т.е. задать

локальную систему координат. Это можно

сделать использую либо фрезу, либо

специальные ручные и автоматические

датчики. Для привязки по оси Z

удобнее использовать инструмент с

корректором на длину 0. Если же корректор

отличен от нулевого значения, то в

процессе привязки к нулю детали по оси

Z

необходимо будет набрать : G55-Zn-MEASURE,

где n

– величина корректора на длину

инструмента. Чтобы автоматизировать

процесс привязки к нулю детали, можно

использовать автоматическую измерительную

головку, которая устанавливается в

шпиндель и обменивается данными с

системой с ЧПУ по радиоканалу.

2.Программирование

токарной обработки.

2.Программирование

токарной обработки.

2.1.Техническое задание.

Задание

на выполнение курсовой работы

по курсу «Программирование автоматического оборудования (с ЧПУ)»

Объект программирования: деталь-фланец;

Цель программирования: разработать управляющую программу детали и РТК обработки детали;

Параметры заготовки: l=59мм, d=185мм;

Обрабатываемый материал: Ст45 (

);

);Деталирующий станок: САТ400.

Задание выдал: Хусаинов Р.М.

Задание принял: Мавлявиев Д.И.

2013г.

2.2.Порядок

обработки

2.2.Порядок

обработки

1.Обработка наружной поверхности:

1.1.Черновое точение;

1.2.Чистовое точение;

Режимы резания

Наружное точение: S=500 об/мин;

F=0,5 мм/об;

2.3.Выбор инструмента

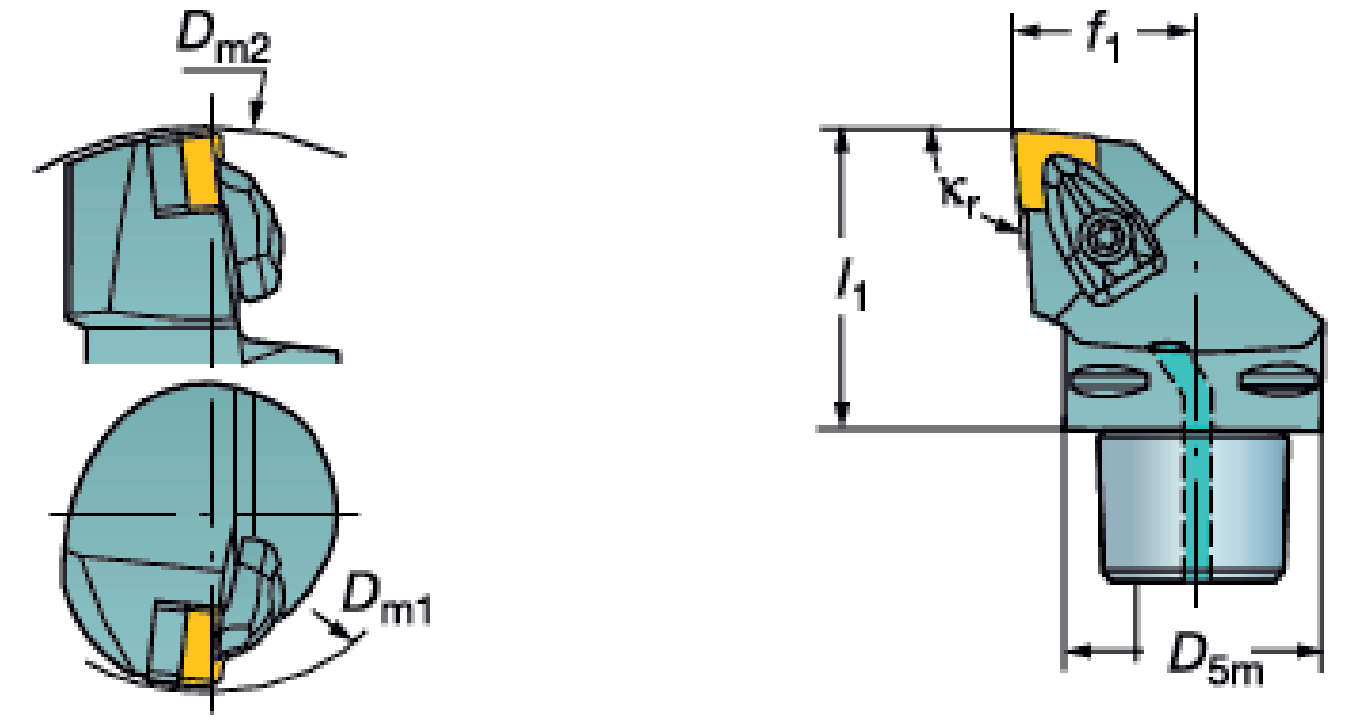

Резец (Т0101): CoroTurn RC (DCLNR/L), режим повышенной жесткости.

-

мм

мм мм

мм мм

мм

СОЖ

40

125

145

27

55

-6

Внутренний подвод

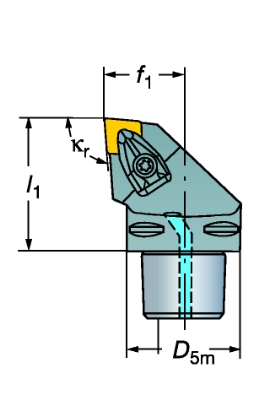

Резец (Т0202): CoroTurn RC (R/LFG)

-

мм

мм40

27

50

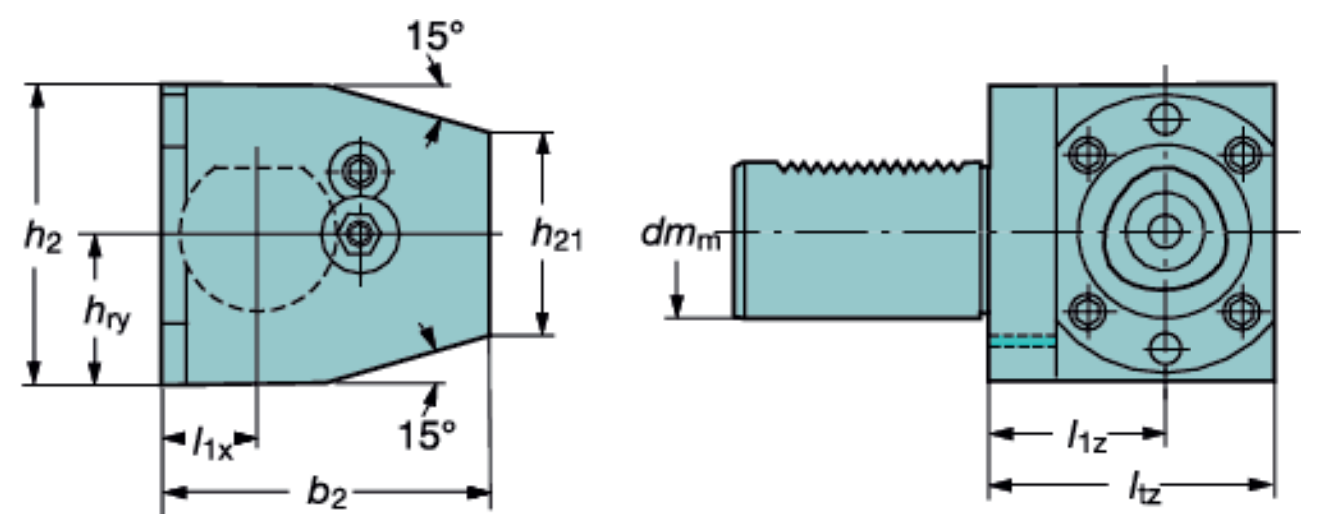

Револьверная головка VDI угловой.

-

,

мм

,

мм

мм

мм

40

86

38

75

54

30

75

51

Инструментальная карта

Т0101

T0202

T0202

Револьверная головка