- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

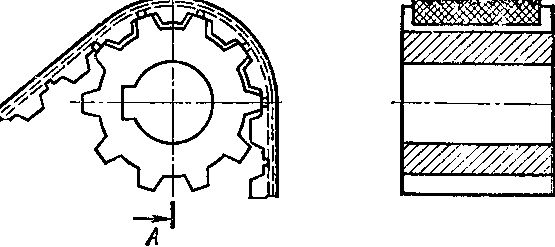

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

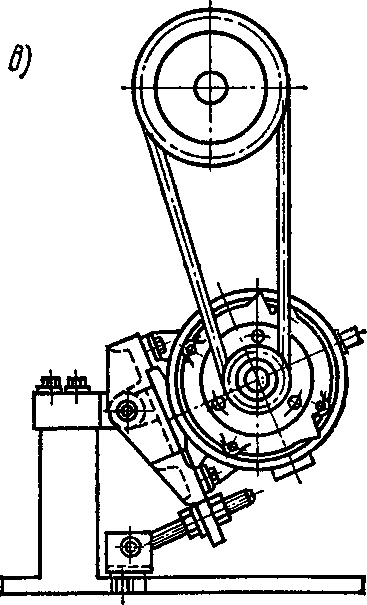

Передача механической энергии, осуществляемая гибкой связью посредством трения между ремнем и шкивом, называется ременной. Ременная передача состоит из двух или большего числа шкивов и бесконечного ремня, надетого на шкивы с натяжением (рис. 19, 20),

Ременная передача, как и фрикционная, предназначена для передачи энергии от ведущего вала Ог к ведомому 02 (рис. 20, а) с изменением или без изменения значения и направления угловой скорости. На рис. 20, б показана схема ременной передачи, состоящей из ведущего шкива Ог и четырех ведомых шкивов (02, 03, 04, 05).

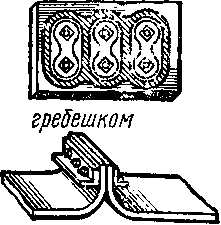

В зависимости от формы поперечного сечения ремня различают следующие виды ременных передач: плоскоременные с прямоуголь-вым профилем поперечного сечения ремня (рис. 21, а)\ клиноременные с трапециевидным профилем поперечного сечения ремня (рис. 21, б); поликлиноременные с бесконечными плоскими ремнями, имеющими продольные клиновые выступы-ребра на внутренней поверхности ремня, входящие в кольцевые клиновые канавки шкивов (рис. 21, в);

круглоремепные с круглым профилем поперечного сечения ремня (рис. 21, г). Кроме указанных видов ременных передач в машиностроении широкое применение получают и передачи зубчатыми ремнями (рис. 22), обеспечивающие постоянство передаточного отношения и хорошую тяговую способность.

![]()

![]()

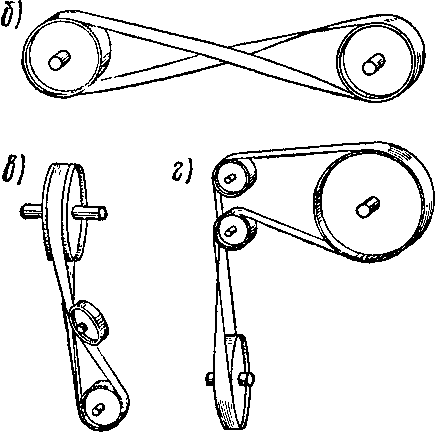

В зависимости от назначения передачи и

взаимного расположения осей валов

ременные передачи классифицируют

на открытые

с

параллельными осями валов и вращением

их шкивов в одном направлении (рис. 23,

а);

перекрестные

с

параллельными осями валов и вращением

шкивов в противоположных направлениях

(рис. 23,6); полу

перекрестные со

скрещивающимися осями валов (рис. 23, в)\

угловые со

скрещивающимися или перекрещивающимися

осями валов (рис. 23, г).

Наибольшее

распространение получили открытые

плоско- и кли-ноременные передачи

(клиновые, поликлиновые и зубчатые ремни

можно применять только в открытых

передачах).

зависимости от назначения передачи и

взаимного расположения осей валов

ременные передачи классифицируют

на открытые

с

параллельными осями валов и вращением

их шкивов в одном направлении (рис. 23,

а);

перекрестные

с

параллельными осями валов и вращением

шкивов в противоположных направлениях

(рис. 23,6); полу

перекрестные со

скрещивающимися осями валов (рис. 23, в)\

угловые со

скрещивающимися или перекрещивающимися

осями валов (рис. 23, г).

Наибольшее

распространение получили открытые

плоско- и кли-ноременные передачи

(клиновые, поликлиновые и зубчатые ремни

можно применять только в открытых

передачах).

Достоинства. 1. Возможность передачи энергии на значительные расстояния: агаах=12... 15 м—-плоскими ремнями, атах«6 м — клиновыми ремнями. 2. Простота и низкая стоимость конструкции. 3. Плавность и бесшумность хода, способность смягчать удары благодаря эластичности ремня и предохранять механизм от поломок при буксовании, вызванном перегрузкой. 4. Возможность передачи мощностей от долей киловатта до сотен киловатт (чаще до 50 кВт, реже до 300 кВт) при окружной скорости до 30 м/с (быстроходные плоскоремеиные передачи специальными цельнотканымп бесшовными тонкими и легкими ремнями достигают скорости 50... 60 м/с,' а сверхбыстроходные —до 100 м/с). 5. Простота обслуживания и ухода. 6. Относительно высокий КПД: т] = 0,91... 0,98, большие значения для открытых плоскоременных передач. 7. Передаточное отношение *<7 (обычно t<4... 5).

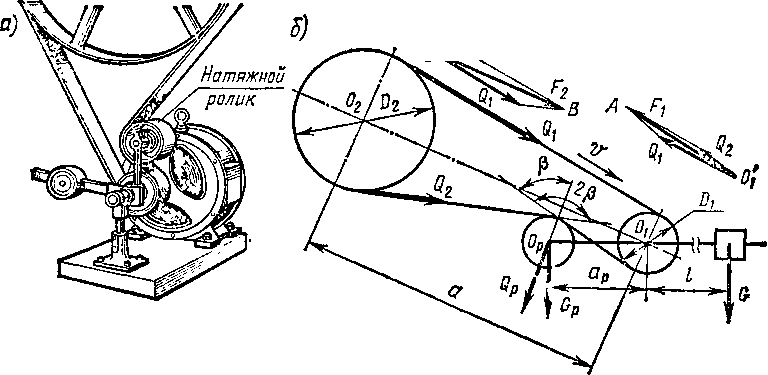

Недостатки. 1. Непостоянство передаточного отношения вследствие упругого скольжения, меняющегося в зависимости от нагрузки. 2. Относительно большие габариты передачи и невысокая долговечность ремня (особенно в быстроходных передачах). 3. Вытягивание ремня в процессе эксплуатации передачи приводит к необходимости дополнительных устройств (натяжной ролик рис. 24, а, б\ натяжной винт, т. е. установка электродвигателя на салазках — рис. 25 и 26, а; установка электродвигателя на качающейся плите — рис. 25, б, в и т. д.) или к частой перешивке плоского ремня. На рис. 27 показаны различные способы соединения концов пло^ ского ремня. Клиновые ремни выпускаются бесконечными (бесшовными)'. 4. Неприменимость во взрывоопасных помещениях (электри^

з ация

ремня). 5. Большие нагрузки на валы и их

опоры (подшипники).

ация

ремня). 5. Большие нагрузки на валы и их

опоры (подшипники).

Н есмотря

на перечисленные недостатки, ременные

передачи в промышленности и народном

хозяйстве занимают второе место после

зубчатых. В любой отрасли машиностроения

и приборостроения можно встретить

плоскоременную или клиноременную

передачу: приводы насосов, вентиляторов,

транспортеров, рольгангов; приводы

комбайнов и других сельскохозяйственных

машин; приводы машин в текстильной,

автомобильной, тракторной, химической,

нефтяной и других отраслях

промышленности.

есмотря

на перечисленные недостатки, ременные

передачи в промышленности и народном

хозяйстве занимают второе место после

зубчатых. В любой отрасли машиностроения

и приборостроения можно встретить

плоскоременную или клиноременную

передачу: приводы насосов, вентиляторов,

транспортеров, рольгангов; приводы

комбайнов и других сельскохозяйственных

машин; приводы машин в текстильной,

автомобильной, тракторной, химической,

нефтяной и других отраслях

промышленности.

Плоскоременные передачи рекомендуется применять при высоких окружных скоростях, больших межосевых расстояниях, повышенных требованиях к плавности и эластичности работы передачи. Клиноременные и поликлиноременные передачи применяют при сравнительно больших передаточных отношениях, вертикальном и наклонном расположении параллельных осей валов, требовании малогабаритное™ передачи и меньших нагрузок на опоры валов, передаче энергии на несколько валов. Круглоременные передачи пред-

Р

ис.

26

ис.

26

Сшибание:

сыромятными ремнями

![]()

С клеивание:

клеем для кожи

клеивание:

клеем для кожи

1 imfgj

клеем для резины жильными струнами

х —: |

|

4< |

•с". •с' |

|

>• |

|

|

|

Скрепление

назначены в основном для передачи малых мощностей и потому имеют меньшее распространение (швейные машины, радиоаппаратура, приборы, настольные станки, механизмы домашнего обихода и т. д.).

Детали ременных передач

Ремень является тяговым органом, от качества которого зависят долговечность и нормальная работа передачи. К нему предъявляются следующие требования: достаточная прочность, надежность и долговечность, невысокая стоимость и недефицитность материала ремня; высокая тяговая способность и эластичность; достаточно

Г

в ысокий

коэффициент трения между рем-ТканеВая

проклаЗ- Резиновые нем

и шкивом. ^

ка из бельтинга^обкладки Плоские

приводные ремни имеют

прямоугольное поперечное сечение

и представляют собой гибкую конечную

или реже

ысокий

коэффициент трения между рем-ТканеВая

проклаЗ- Резиновые нем

и шкивом. ^

ка из бельтинга^обкладки Плоские

приводные ремни имеют

прямоугольное поперечное сечение

и представляют собой гибкую конечную

или реже

Рис. 28

Рис. 29

бесконечную ленту из прорезиненной хлопчатобумажной ткани или кожи.

Кожаные ремни (см. табл. П5) обладают высокой тяговой способностью, упругостью и эластичностью. Из-за дефицитности и высокой стоимости рекомендуются к применению только в ответственных передачах с переменными, часто изменяющимися нагрузками и высокими скоростями —до 40 м/с.

Резинотканевые ремни (см. табл. П6) при спокойных нагрузках обладают хорошей тяговой способностью и упругостью, малодефицитны, а потому широко распространены. Они работают в широком диапазоне мощностей (до 50 кВт) со значительными скоростями (до 30 м/с).

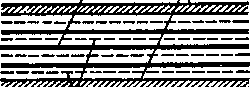

Материал и тип ремня выбирают в зависимости от условий работы передачи. Для среднескоростных передач (v до 30 м/с) наибольшее применение имеют резинотканевые ремни (ОСТ 38.05.98—76). Для тяговых элементов этих ремней чаще всего применяют технические ткани БКНЛ-65, БКНЛ-62-2 (ГОСТ 19700—74) и бельтинги Б-800, Б-820 (ГОСТ 2924—77). Резинотканевые ремни нельзя применять в среде, содержащей нефтепродукты. На рис. 28 показано расположение ткани при изготовлении типов ремней: а —нарезные, б—послойно и в —спирально завернутые ремни.

Для быстроходных (v до 50 м/с) и сверхбыстроходных (v до 100 м/с) передач применяют синтетические бесконечные ремни (МРТУ 17-645—68).

Хлопчатобумажные тканые ремни (см. табл. П7) состоят из пропитанных специальным составом слоев ткани, упруги, эластичны, допускают значительные колебания нагрузки. Применяют при небольших и средних мощностях и v ^20 м/с.

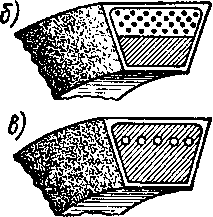

Клиновые ремни (см. ГОСТ 1284—68, табл. П8) изготовляют бесконечными (бесшовными) в специальных пресс-формах. Они имеют трапециевидный профиль поперечного сечения (рис. 29, а) и состоят

и з

крученого прорезиненного

хлопчатобумажного или синтетического

шнура (корда) 2,

расположенного

в области нейтрального слоя ремня;

резинотканевого или резинового слоя

1,

расположенного

над кордом и работающего на растяжение

при изгибе ремня; резинового слоя 3,

расположенного под кордом и работающего

на сжатие при изгибе; обертки из

прорезиненной ткани 4.

з

крученого прорезиненного

хлопчатобумажного или синтетического

шнура (корда) 2,

расположенного

в области нейтрального слоя ремня;

резинотканевого или резинового слоя

1,

расположенного

над кордом и работающего на растяжение

при изгибе ремня; резинового слоя 3,

расположенного под кордом и работающего

на сжатие при изгибе; обертки из

прорезиненной ткани 4.

Клиновые ремни подразделяются на кордтканевые (2 ... 10 слоев крученых шнуров толщиной 0,8 ... 0,9 мм —рис. 29, б) и кордшну-ровые (один слой кордшнура толщиной 1,6... 1,7 мм —рис. 29, в). Гибкость и долговечность этих ремней больше, а потому их рекомендуют для быстроходных передач.

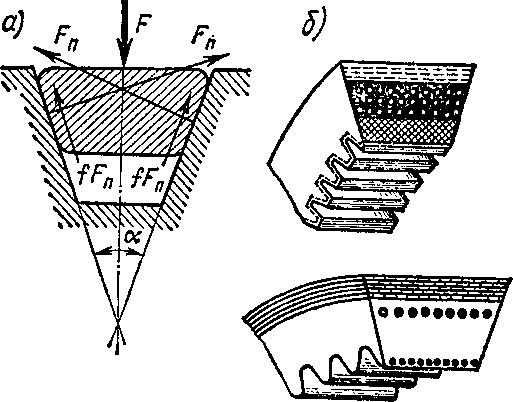

Так как клиновые ремни работают боковыми поверхностями, входящими в клиновидный желоб (рис. 30, а), то сцепление между шкивом и ремнем существенно больше, чем в плоскоремепной передаче, при одинаковой силе натяжения ремней. Для работы на шкивах малых диаметров применяют ремни с гофрами (рис. 30, б).

Клиновыми ремнями можно передавать энергию в широком диапазоне мощностей при v ^30 м/с.

Зубчатые ремни (см. рис. 22) способны передавать энергию при неизменном передаточном отношении с высокими окружными скоростями: Р до сотен киловатт, v ^80 м/с. Эти ремни изготовляют из армированного металлическим тросом неопрена, значительно реже используют пластмассу (полиуретан). Для использования в кинематических механизмах станков их каркас изготовляют из стекловолокна или полиамидного шнура.

В поликлиновых ремнях (стандарта нет) несущий слой выполняют в виде кордшнура из химических волокон (вискоза, лавсан, стекловолокно). Эти ремни сочетают достоинства плоских ремней —монолитность и гибкость и клиновых — повышенное сцепление со шкивом.

Работоспособность и долговечность ремней зависят от качества кордной нити, резиновых наполнителей и прорезиненной ткани. Применение синтетических материалов и стальных тросов существенно увеличивает прочность и долговечность ремней. Новые пленочные ремни, изготовляемые из пластмасс на основе полиамидных смол, армированных кордом из капрона, лавсана или энанта, обладают высокими статистической прочностью и сопротивлением усталости.

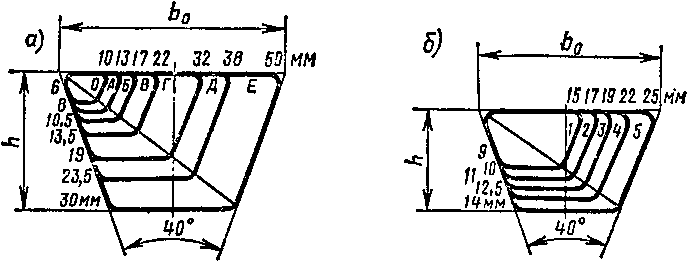

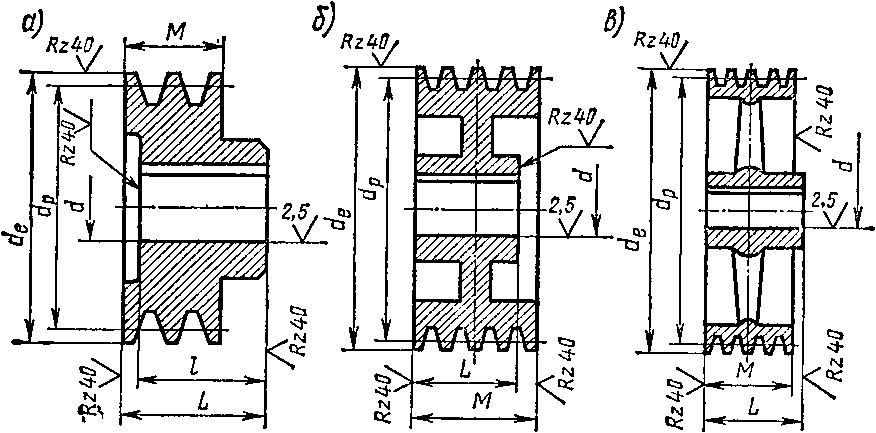

Кордтканевые или кордшнуровые клиновые ремни общего назначения по ГОСТ 1284—68 имеют семь размеров профиля попереч-

Рис. 31

ного сечения: О, А, Б, В, Г, Д, Е (рис. 31, а и табл. П8). Корд-шнуровые вентиляторные ремни для автомобилей, тракторов и комбайнов по ГОСТ 5813—76 имеют пять размеров профиля поперечного сечения: 1, 2, 3, 4, 5 с й0/Л = 15/9 до Ь0/А = 25/14 (рис. 31,6).

Применяют также узкие клиновые ремни при v > 25 м/с или необходимости уменьшения габаритов передачи.

Нормальная эксплуатация ременных передач возможна при условии достаточного предварительного натяжения ремня, обеспечивающего передачу заданного вращающего момента посредством сил трения, возбуждаемых между поверхностями ремня и шкивов. Вытягивание ремня ослабляет его натяжение, уменьшает сцепление и в конечном итоге приводит к буксованию. Поэтому для постоянной передачи заданного момента необходимо либо натяжное устройство (см, рис. 24 ... 26), либо периодическая перешивка ремня (см. рис. 27).

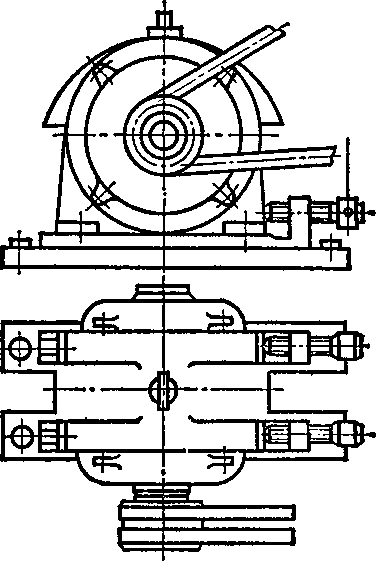

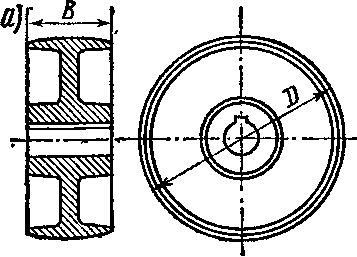

Шкивы ременных передач изготовляют из стали (большого диаметра, обычно сварные) при v > 30 м/с или из чугуна при v < 30 м/с. В быстроходных передачах рекомендуется применять шкивы из алюминиевых сплавов или из текстолита. Наиболее распространенным материалом для изготовления шкивов является серый чугун СЧ 12—28 при и<25м/с, СЧ 15—32 и СЧ 21—40 при i><30 м/с.

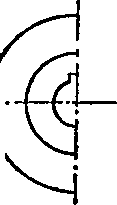

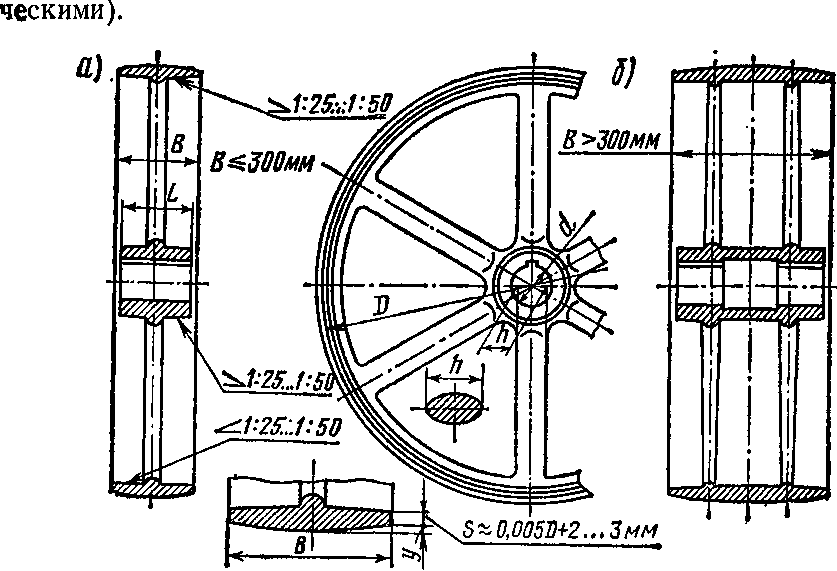

В зависимости от диаметра шкива его обод может соединяться со ступицей сплошным диском (рис. 32, а) или при малых диаметрах быть сплошным —монолитным (рис. 32, б). При больших диаметрах применяют конструкцию с одним (рис. 33, а) или двумя

(рис. 33, б) рядами спиц. Спицы чаще всего имеют постепенно сужающуюся к ободу эллипсообразную форму поперечного сечения, большая ось которого лежит в плоскости вращения шкива. Число

спиц определяется формулой

icn&VD/79

где D —диаметр шкива, мм.

Если (сп < 4, то обод соединяют со ступицей диском, в котором для облегчения шкива обычно вырезаны круглые или грушевидные отверстия.

9)

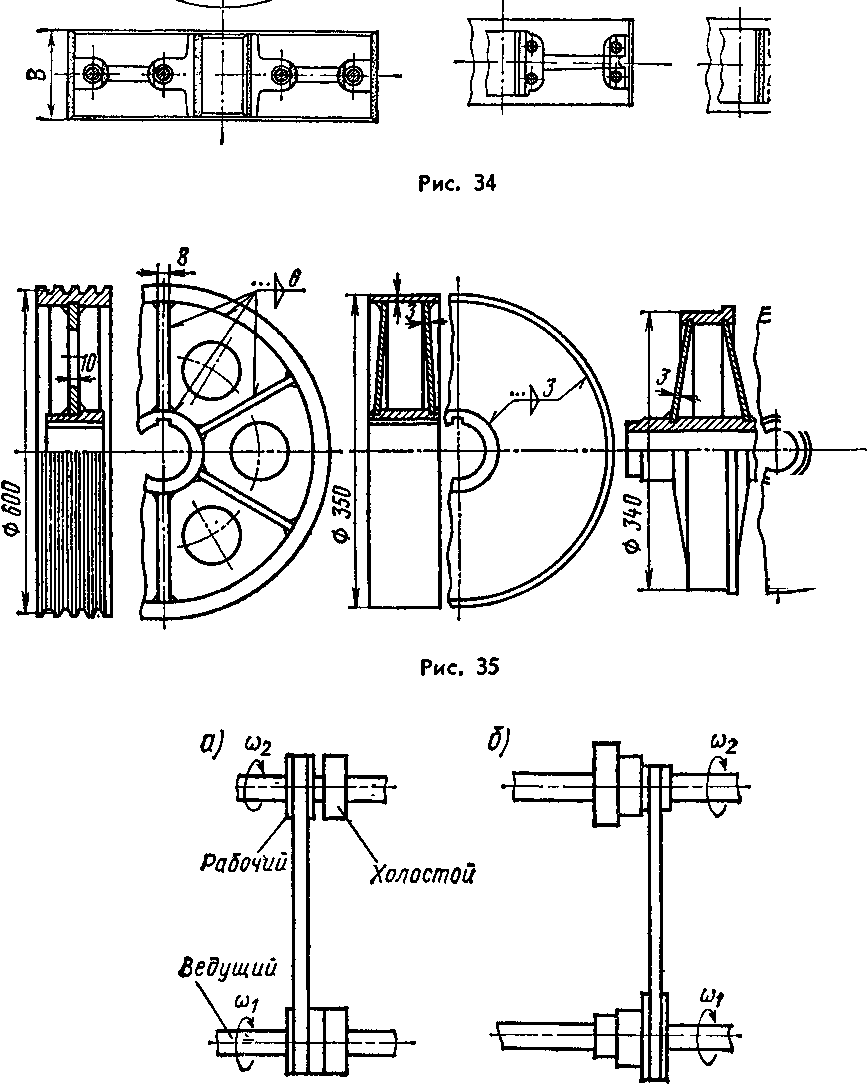

Для плоскоременных передач применяют неразъемные литые чугунные шкивы (рис. 32,33) и разъемные по спицам (рис. 34, а, б) или (реже) между спицами (рис. 34, в), а также сварные (рис. 35).

О

Рис. 32

|

|

|

|

|

|

|

|

{ |

сновные параметры шкива можно определить из следующих соотношений (см. рис. 32,33): ширина шкива В« ~ 1,1Ь + 5 ... 10 мм (Ь—ширина ремня, мм); толщина обода s «0,0040 + +3 мм; стрелка выпуклости одного из шкивов (обод второго шкива делают цилиндрическим) у&В/60+1 мм; длина ступицы L & (1,5 ... 2) d (L^B). Выпуклость обода обеспечивает лучшее центрирование ремня (в передачах с натяжным роликом оба шкива делают цилиндри-

Плоскоременные передачи могут применяться с холостым (рис. 36, а) и ступенчатым (рис. 36, б) шкивами. Холостой шкив, свободно вращающийся на валу, служит для включения и отклю-

ч ения

ведомого вала (для переброски ремня)

при непрерывно работающем ведущем.

Ступенчатый шкив применяют для

ступенчатого

ения

ведомого вала (для переброски ремня)

при непрерывно работающем ведущем.

Ступенчатый шкив применяют для

ступенчатого

изменения угловой скорости (передаточного отношения) в процессе работы передачи.

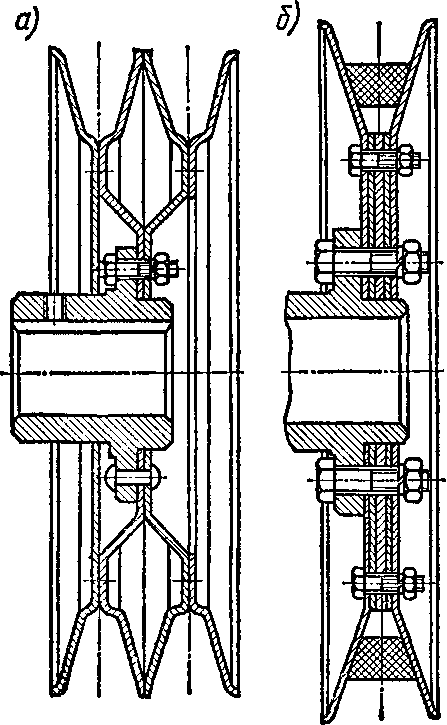

На рис. 37 показаны три конструкции шкивов для клино-ременных передач: монолитная (а), дисковая (б), со спицами (в). Сборные тонкостенные шкивы показаны на рис. 38: двух-желобковый шкив (а), одноже-лобковый шкив с регулируемым диаметром (б). Размеры профиля канавок и ширину клинового шкива принимают по табл. П9.