- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

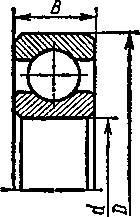

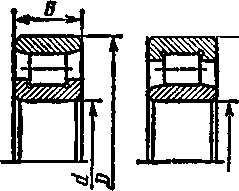

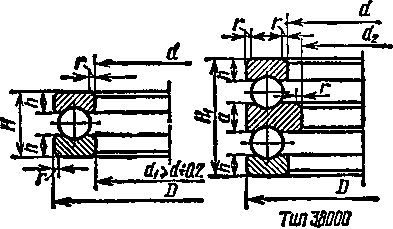

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Выносливость

|

Шариковые |

Роликовые |

Шариковые |

Роликовые |

|||||||

Относительная |

опоры |

опоры |

опоры |

опоры |

|||||||

|

|

|

|

|

|

|

|

||||

ширина эквива- |

|

Твердость рабочих поверхностей зубьев |

|

||||||||

лентного конического колеса |

|

шестер- |

|

|

|

|

|

|

|||

kbeu |

шесте- |

шестер- |

шестер- |

шестер- |

шестерни |

шестер- |

шестер- |

||||

рни и |

ни и ко- |

ни и |

ни И RO- |

ни и |

и колеса |

ни и ко- |

ни и ко- |

||||

2~kbe |

колеса |

леса или |

колеса |

леса или |

колеса |

или коле- |

леса |

леса или |

|||

>НВ350 |

к'олеса <НВ350 |

>НВ350 |

колеса <НВ350 |

>НВ350 |

са <НВ350 |

>НВ350 |

колеса <НВ350 |

||||

0,2 |

1,16 |

1,07 |

1,08 |

1,04 |

1,25 |

1,13 |

1,15 1,30 |

1,08 |

|||

0,4 0,6 |

1,37 |

1,14 |

1,20 |

1,08 |

1,55 |

1,29 |

1,15 |

||||

1,58 |

1,23 |

1,32 |

1,13 |

1,92 |

1,47 |

1,48 1,67 |

1,25 |

||||

0,8 |

1,80 |

1,34 |

1,44 1,55 |

1,18 |

— |

1,70 |

1,35 |

||||

1,0 |

— |

— |

1,23 |

— |

— |

1,90 |

1,45 |

||||

Примечание. Значения коэффициентов К яр и Kf$ соответствуют консольному расположению одного из колес конической передачи.

Таблица ПЗО. Резьба метрическая с крупным шагом (СТ СЭВ 182—75)

Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

средний d, = D2 внутренний dl = Di

Шаг р, мм

наружный d=D

средний dt=Dt внутренний

4,480 5,350 6,350 7,188 8,188 9,026 10,026 10,863 12,701 14,701 16,376 18,376 20,376 22,051

4,134 4,918 5,918 6,647 7,647 8,376 9,376 10,106 11,835 13,835 15,294 17,294 19,294 20,752

0,80 1,00 1,00 1,25 1,25 1,50 1,50 1,75 2,00 2,00 2,50 2,50 2,50 3,00

(27)

30 (33)

36 (39)

42 (45)

48 (52)

56 (60)

64 (68)

25,051 27,727 30,727 33,402 36,402 39,077 42,077 44,752 48,752 52,428 56,428 60,103 64,103

23,752 26,211 29,211 31,670 34,670 37,129 40,129 42,587 46,587 50,046 54,046 57,505 61,505

Примечания: 1. Пример обозначения резьбы с d = 36 мм: М36 СТ СЭВ 182—75. 2. Значения d и Р регламентированы СТ СЭВ 181—75. 3. Числа, указанные в скобках, относятся ко второму ряду; предпочтительно применять первый ряд.

Таблица П31. Номинальный диаметр dt шаг Р и другие параметры трапецеидальной резьбы (мм) (СТ СЭВ 639—-77)

d, D |

Р |

d2=£>2 |

|

du Dt |

d, D |

P |

d2 = Dt |

d9 |

du Dt |

16 |

2 4 |

15,0 14,0 |

13,5 11,5 |

14 12 |

50 |

3 8 12 |

48,5 46,0 44,0 |

46,5 41,0 37,0 |

47 42 38 |

20 |

2 4 |

19,0 18,0 |

17,5 15,5 |

18 16 |

(55) |

3 8 12 |

53,5 51,0 49,0 |

51,5 46,0 42,0 |

52 47 43 |

26 |

2 5 8 |

25,0 23,5 22,0 |

23,5 20,0 17,0 |

24 21 18 |

60 |

3 8 12 |

58,3 56,0 54,0 |

56,5 51,0 47,0 |

57 52 48 |

32 |

3 6 10 |

30,5 29,0 27,0 |

28,5 25,0 21,0 |

29 26 22 |

(70) |

4 10 16 |

68,0 65,0 62,0 |

65,5 59,0 53,0 |

66 60 54 |

(36) |

3 6 10 |

34,5 33,0 31,0 |

32,5 29,0 25,0 |

33 30 26 |

80 |

4 10 16 |

78,0 75,0 72,0 |

75,5 69,0 62,0 |

76 70 64 |

40 |

3 6 10 |

38,5 37,0 35,0 |

36,5 33,0 29,0 |

37 34 30 |

(90) |

5 12 20 |

87,5 84,0 80,0 |

84,0 77,0 68,0 |

85 78 70 |

(44) |

3 8 12 |

42,5 40 ;о 38 ,t} |

40,5 35,0 31,0 |

41 36 32 |

100 |

5 12 20 |

97,5 94,0 90,0 |

94,0 87,0 78,0 |

95 88 80 |

П

Примечание. При редкой работе, а также при гайках малой высоты значение [р\ может быть повышено примерно на 20%.

Таблица П32. Допускаемое давление [р] на рабочие поверхности резьбы

Материал винтовой пары |

[р}Ю«, Па |

Закаленная сталь—бронза Незакаленная сталь—бронзаЗакаленная сталь—антифрикционный чугун АВЧ-1, АКЧ-1 Незакаленная сталь—антифрикционный чугун АВЧ-2, АКЧ-2 Незакаленная сталь—чугун СЧ 18—36, СЧ 21—40 |

12...13 8...10 7...9 6...75 |

римечания: 1. Профиль резьбы см. на рис. 95, б. 2. Диаметры резьбы, указанные в скобках, по возможности не применять. 3. Обозначения резьбы d = 60 мм, Р = 12 мм: Тг 60x12 СТ СЭВ 639—77; многозаходной по СТ СЭВ 185—75 d = 80 мм, РЛ = 40 мм, Р=10 мм: Тг 80x40 (Р10); левой Тг 80X40 (Р10) LHo

Таблица ПЗЗ. Модули и коэффициент диаметра червяка (СТ СЭВ 267—76)

Модули т (мм) (в осевом сечении червяка) должны соответствовать ряду: 0,10; (0,12); 0,126; (0,15); 0,20; 0,25; (0,30);/0,315; 0,40; 0,50; (0,60); 0,83; 0,80; 1,0; 1,25; (1,5); 1,6; 2,0; 2,5; (3); 3,15; (3,5); 4,0; 5,0; (6,0); 6,3; (7,0); 8,0; 10,0; (12,0); 12,5; 16,0; 20,0; 25,0.

Коэффициент диаметра червяка q: 6,3; (7,1); 8; (9); 10; (11,2); 12,5; (14); 16,0; (18,0), 20,0; (22,4); 25,0.

Примечание. Числа, указанные в скобках, относятся" ко второму ряду; предпочтительно применяют первый ряд.

Таблица П34. Значения коэффициента трения /' и угла трения р* при работе червячного колеса из фосфористой или оловянной бронзы по стальному червяку

vst м/с |

Р |

Р' |

Vs, м/с |

|

|

0,01 0,10 0,25 0,50 0,00 1,50 |

0,110...0,120 0,080...0,090 0,065...0,075 0,055...0,065 0,045...0,055 0,040...0,050 |

6°17\..6°5Г 4°34\..5°09/ 3°43'...4°17' 3°09\..3°43' 2°35'...3°09' 2°1Г...2°52' |

2,00 2,50 3,00 4,00 7,00 10,00 |

0,035...0,045 0,030...0,040 0,028...0,035 0,023...0,030 0,018...0,026 0,016...0,024 |

2°00\..2°35' 1°43'...2°17< 1°36'...2°00' 1°19'...1°43' 1°02\..1°29'' 0°55\. ,1°23'' |

П

Таблица П35. Значения динамического (скоростного) коэффициента Kv

„ к |

Скорость скольжения vSt м/с |

.0* |

Скорость скольжения м/с |

|||||||

Степей точное |

> 1,5 |

1,6...3 |

3...7,5 |

7,5...12 |

СтепейТОЧНОС1 |

> 1,5 |

1.5...3 |

3...7,5 |

7,5...12 |

|

67 |

1,00 |

1,00 |

1,00 1,10 |

1,10 1,20 |

8 9 |

1,15 1,25 |

1,25 |

1,35 |

— |

|

римечания: 1. Меньшие значения следует принимать при шлифованном или полированном червяке. 2. При венце колеса из безоловянной бронзы табличные значения следует увеличивать на 30...50%,

Т

Таблица П36. Значения коэффициента деформации червяка О и длительного угла подъема у линии витка червяка

|

|

Коэффициент диаметра червяка q |

||||||||

|

1 |

(7,1) |

8 |

(9) |

10 |

(Н,2) |

12,5 |

(14) |

16 |

(18) |

1 |

Уо |

8° Г 57 |

6°20' 72 |

5°43' 89 |

5°9' 108 |

4°35' 130 |

4°5' 154 |

4°05' 190 |

3°35' 214 |

3°1Г 257 |

2 |

У 9 |

15°45' 45 |

14°2' 57 |

12°34' 71 |

1Г19'86 |

10°14' 105 |

9°5' 121 |

8°8' 152 |

7°7' 171 |

6°20' 204 |

4 |

Yе |

29°26' 37 |

26°34' 47 |

23°58' 58 |

21°48' 70 |

19°5Г 84 |

17°45' 98 |

15°57' 123 |

14°2' 137 |

12°ЗИ 163 |

аблица П37. Рекомендуемые значения г± и £2 для червячнык передач

и |

|

|

и |

*1 |

г» |

7...8 9...13 14...24 |

4 4...(3) (3)...2 |

28...32 27...52 28...72 |

25...27 28...35 36 и более |

(3)...2 2...1 1 |

50...81 28...70 36 и более |

Таблица П38. Механические характеристики (параметры) допускаемых напряжений червячной передачи (МПа)

Материал венца червячного колеса |

Способ отливки |

|

|

|

|

Бронза оловян- |

|

|

|

|

|

ная: |

|

|

|

|

|

Бр.ОФ10-1 Бр.ОФ10-1 Бр.ОНФ Бр.ОЦСб-3-3 Бр.ОЦСб-3-3 Бр.ОЦС5-5-5 |

3 м ц 3 м ц |

230 250 290 150...200 180...220 200...250 |

140 200 170 80...100 80...100 80...100 |

Червяк стальной (0,6.,.0,8)ав — максимальные значения при твердости червяка ^ HRC45 е шлифованными и полированными витками |

(аЫо = 0,25от+ + 0,080b; (а^^ОЛбОв При использовании цементованных закаленных червяков (^HRC 45) с шлифованными и полированными |

Бронза безоло- |

|

|

|

витками арр сложно |

|

вянная и латунь: Бр.АЖ9-4 |

3 м ц |

400 500 500 |

200 200 200 |

Червяк стальной 295—25-^, где vs—в м/с |

повысить на 25% |

,

Продолжение табл. П38

Материал венца червячного колеса |

Способ отливки |

|

а1 |

|

oFp |

Бр.АЖН 10-4-4Бр.АЖМцЮ-З--1,5ЛАЖМцбб-6-3-2ЛМцС 58-2-2 ЛМцОС58-2-2-2 |

мц м3м ц3 3 |

600 600 500600 650 700 340 500 |

200 200 200240 240 240 140 380 |

[см. формулу (159)J |

|

Чугун СЧ 18—36 |

|

|

|

210...140 — червяк чугунный (СЧ 21—40, СЧ 18—36, СЧ 15-32) vs <; 2 м/с |

(о>я)о = 0,12ави (см. табл.ПЗ) |

Чугун СЧ 15—32, СЧ 12—28 |

|

|

|

185...75 — червяк стальной, vs <;2 м/с |

= 0,075авн |

Примечание: Способ отливки: 3 — в землю, М—в металлическую форму, Ц—центробежный.

Таблица П39. Допускаемые значения давления [рт] и критерия lpmvs] для подшипников скольжения

Материал цапфы и вкладыша |

[Р/иН0в, Па |

[PmVsl-lO; Н/(мс> |

Сталь по чугуну |

2...4 |

1...3 |

Сталь по бронзе Бр.ОЦС-6-6-3 |

4...6 |

4...6 |

Сталь, закаленная по бронзе Бр.АЖ9-4 |

15...20 |

8...12 |

Сталь по антифрикционному чугуну |

|

|

АСЧ-1: |

|

|

и = 0,2 м/с |

9 |

1,8 |

v — 2 м/с |

0,05 |

0,1 |

Сталь , по антифрикционному чугуну |

|

|

АКЧ-1, АКЧ-2: |

|

|

V ^ 1 м/с |

12 |

12 |

v ^5 м/с |

0,5 |

2,5 |

Сталь, закаленная по баббиту |

6...10 |

15...25 |

Примечание. Для гребенчатых пят значения [рт] и [pmvs] следует уменьшить на 20. ..40%.

Таблица П40. Шарикоподшипники радиальные однорядные (ГОСТ 8338—75)

Условное обозначение подшипника

Размеры, мм

Динамическая грузоподъемность С, кН

Статическая грузоподъемность С09 кН

Р

Условное обозначение подшипника

Средняя серия 300

Особо легкая серия 100

104 |

20 |

42 |

12 |

7,21 |

105 |

25 |

47 |

12 |

7,75 |

106 |

30 |

55 |

13 |

10,20 |

107 |

35 |

62 |

14 |

12,20 |

108 |

40 |

68 |

15 |

12,90 |

109 |

45 |

75 |

16 |

16,20 |

110 |

50 |

80 |

16 |

16,00 |

111 |

55 |

90 |

18 |

21,60 |

304 |

20 |

52 |

15 |

12,3 |

7,78 |

305 |

25 |

62 |

17 |

17,3 |

11,40 |

306 |

30 |

72 |

19 |

21,6 25,7 |

14,80 |

307 |

35 |

80 |

21 |

17,60 |

|

308 |

40 |

90 |

23 |

31,3 |

22,0 |

309 |

45 |

100 |

25 |

37,1 |

26,20 |

310 |

50 |

ПО |

27 |

47,6 54,9 |

35,60 |

311 |

55 |

120 |

29 |

41,80 |

|

312 |

60 |

130 |

31 |

62,9 |

48,40 |

313 |

65 |

140 |

33 |

71,3 |

55,60 |

314 |

70 |

150 |

35 |

80,1 |

63,30 |

315 |

75 |

160 |

37 |

87,3 |

71,40 |

азмеры, мм

Динамическая грузоподъемность С, кН

Статическая грузоподъемность С0, кН

4,45 4,92 6,88 8,46 9,26 12,20 12,20 16,90

п

-I

204 |

20 |

47 |

14 |

205 |

25 |

52 |

15 |

206 |

30 |

62 |

16 |

207 |

35 |

72 |

17 |

208 |

40 |

80 |

18 |

209 |

45 |

85 |

19 |

210 |

50 |

90 |

20 |

211 |

55 |

100 |

21 |

212 |

60 |

ПО |

22 |

213 |

65 |

120 |

23 |

214 |

70 |

125 |

24 |

лПр = (16..-.4) Ю3 мин-»

Тяжелая серия 400

17 |

62 |

17 |

17,6 |

11,9 |

25 |

80 |

21 |

28,7 |

20,4 |

30 |

90 |

23 |

36,5 |

26,7 |

35 |

100 |

25 |

42,7 |

31,3 |

40 |

ПО |

27 |

49,4 |

36,4 |

45 |

120 |

29 |

59,2 |

45,5 |

50 |

130 |

31 |

67,2 |

52,0 |

55 |

140 |

33 |

77,2 |

62,5 |

60 |

150 |

35 |

84,0 |

70,0 |

65 |

160 |

37 |

90,8 |

78,1 |

70 |

180 |

42 |

111,0 126,0 |

105,0 |

80 |

200 |

48 |

125,0 |

пр = (16...8) 103 мин-1 Легкая серия 200

9,81 6,18

10,80 6,95

15,00 10,00

19,70 13,60

25,10 17,80

25,20 17,80

27,00 19,00

33,00 25,00

40,30 30,90

44,00 34,00

47,90 37,40

пПр = (16...5) 103 мин-*

403 405 406 407 408 409 410 411 412 413 414 416

ппр = (12,5...3,15) 103 мин

0

![]()

0,19 0,22 0,26 0,28 0,30 0,34 0,38 0,42 0,44

2,30 1,99 1,71 1,55 1,45 1,31 1,15 1,04 1,00

При определении значения Р0 Х0 = 0,6, У0=:0,5.

При определении значения Схр Х = 0,56, Y—см. табл. при Fa/(VFr) > е; Х=1, Г = 0 при Fa/(VFr)*£e.

лПр—предельная частота вращения кольца подшипника при жидкостной смазке; ппр убывает с ростом радиальных размеров подшипников.

При смазке пластичным смазочным материалом япр уменьшается на 20%.

Таблица ГШ. Роликоподшипники радиальные с короткими цилиндрическими роликами (ГОСТ 8328—75)

Динамическая эквивалентная нагрузка P=VFrK6KT

Статическая эквивалентная нагрузка PQ=Fr

Условное обозначение подшипника |

Размер, мм |

Динамическая грузоподъемность, С, кН |

Статическая грузоподъемность С0» кН |

|||||

тип 2000 |

тип 32000 |

тип 42000 |

d |

D |

В |

|||

Легкая узкая серия

2204 |

32204 |

42204 |

20 |

35 |

11 |

11,6 |

7,20 |

2205 |

— |

42205 |

25 |

52 |

15 |

13,1 |

8,41 |

2206 |

32206 |

42206 |

30 |

62 |

16 |

16,9 |

11,12 |

2207 |

— |

42207 |

35 |

72 |

17 |

25,0 |

17,10 23,40 |

2208 |

32208 |

42208 |

40 |

80 |

18 |

32,9 |

|

2209 |

32209 |

— |

45 |

85 |

19 |

34,5 |

25,10 |

2210 |

32210 |

42210 |

50 |

90 |

20 |

37,8 |

28,45 |

2211 |

32211 |

42211 |

55 |

100 |

21 |

42,8 |

32,30 |

2212 |

32212 |

42212 |

60 |

ПО |

22 |

53,8 |

42,10 |

ппр=(16...6,3) 103 мин-* при жидкостной смазке

Средняя узкая серия

2305 |

|

42305 |

25 |

62 |

17 |

22,2 |

14,5 |

2306 |

32306 |

42306 |

30 |

72 |

19 |

29,6 |

20,2 |

2307 |

— |

42307 |

35 |

80 |

21 |

33,4 |

22,8 |

2308 |

32308 |

42308 |

40 |

90 |

23 |

40,2 |

28,0 |

2309 |

32309 |

— |

45 |

100 |

25 |

65,4 |

40,0 |

2310 |

32310 |

42310 |

50 |

ПО |

27 |

63,8 |

46,6 |

2311 |

32311 |

42311 |

55 |

120 |

29 |

82,4 |

61,7 |

2312 |

32312 |

42312 |

60 |

130 |

31 |

98,1 |

75,7 |

ппр=(10.. .5) 103 мин""1 при жидкостной смазке

Примечание. При смазке пластичным смазочным материалом япр умень» шается на 20%.

Таблица П42. Шарикоподшипники радиально-упорные однорядные

(ГОСТ 831—75)

|

а. |

|

|

sa/cQ |

е |

Y |

Тип 36000: Х0 = 0,5, У0==0,47; X = 0,46, У—см. табл. при Fa/(VFr) >е\ Х = 1, У = 0 при Fal(VFr)<e Тип 46000: Х0 = 0,5, Г0 = 0,37; Х = 0,41, К = 0,87 при Fa/(VFr)> >0,68; Х = \, У = 0 при Fal(VFr)< <0,68 Для подшипников табл. П42 при жидкостной смазке ппр = (12,5.. .4)Х ХЮ3 мин-* |

||||||||

|

Ш |

Ж |

|

= 12° = 26° |

0,014 0,290 0,051 0,086 0,110 0,170 0,290 0,430 0,570 |

0,30 0,34 0,37 0,41 0,45 0,48 0,52 0,54 0,54 |

1,81 1,62 1,46 1,34 1,22 1,13 1,04 1,01 1,00 |

||||||||

ь.т |

|

: = ь = |

|||||||||||||

х |

|

||||||||||||||

Тип 36000, о Тип 46000, о |

|||||||||||||||

Условное обозначение подшипника |

Размер, мм |

Динамическая грузоподъемность С, кН |

Статическая грузоподъемность С0, кН |

||||||||||||

тип 36000 |

тип 46000 |

d |

D Ь Т |

тип 36000 тип 46000 |

тип 36000 тип 46000 |

||||||||||

Легкая серия

36205 |

46205 |

25 |

52 |

15 |

15 |

12,85 |

12,15 |

9,05 |

8,34 |

36206 |

46206 |

30 |

62 |

16 |

16 |

17,85 |

16,85 |

13,05 |

11,95 |

36207 |

46207 |

35 |

72 |

17 |

17 |

23,50 |

22,20 |

17,75 |

16,30 |

36208 |

46208 |

40 |

80 |

18 |

18 |

30,00 |

28,30 |

23,20 |

21,70 |

36209 |

46209 |

45 |

85 |

19 |

19 |

31,70 |

29,80 |

25,10 |

23,20 |

36210 |

46210 |

50 |

90 |

20 |

20 |

33,20 |

31,20 |

27,10 |

24,90 |

36211 |

46211 |

55 |

100 |

21 |

21 |

41,10 |

38,60 |

34,20 |

31,50 |

36212 |

46212 |

60 |

ПО |

22 |

22 |

47,20 |

44,50 |

39,30 |

36,10 |

Средняя серия

36305 |

46305 |

25 |

62 |

17 |

17 |

21,6 |

20,7 |

15,9 |

14,6 |

36306 |

46306 |

30 |

72 |

19 |

19 |

26,4 |

25,1 |

20,0 |

18,3 |

36307 |

46307 |

35 |

80 |

21 |

21 |

34,3 |

32,8 |

26,9 |

24,7 |

36308 |

46308 |

40 |

90 |

23 |

23 |

40,5 |

38,4 |

32,8 |

30,1 |

36309 |

46309 |

45 |

100 |

25 |

25 |

49,5 |

47,2 |

40,2 |

37,0 |

36310 |

46310 |

50 |

110 |

27 |

27 |

58,1 |

55,2 |

47,9 |

43,9 |

— |

46311 |

55 |

120 |

29 |

29 |

— |

67,6 |

— |

56,3 |

36312 |

46312 |

60 |

130 |

31 |

31 |

81,4 |

77,3 |

71,7 |

65,3 |

36313 |

46313 |

65 |

140 |

33 |

33 |

92,3 |

87,3 |

81,6 |

74,9 |

Примечание. При смазке пластичным смазочным материалом /гпр уменьшается на 20%; /гпр убывает с увеличением радиальных размеров подшипников.

Д

Легкая

Условное |

|

|

т. |

мм |

|

|

Динамическая |

|

|

Статическая |

|

обозна- |

d |

|

|

|

|

|

грузо- |

|

|

грузо- |

|

чение |

D |

|

|

Ь |

0 |

подъем- |

Y |

е |

подъем- |

|

|

подшип- |

|

|

наиб. |

|

|

|

ность С, |

|

|

ность С0» |

|

ника |

|

|

наим. |

|

|

кН |

|

|

кН |

|

ля указанных подшипников предельная частота вращения кольца при жидкостной смазке лпр = (10.. .4) 103 мин*"1 для легкой серии; лпр = (10.. .3,15)/103 мин-1 для средней серии; япр = (8.. .4) 103 мин*"* для средней широкой серии; пПр убывает с увеличением радиальных размеров подшипников; при смазке пластичными смазочными материалами япр уменьшается на 20%.

7205 7206 7207 7208 7209 7210 7211 7212 7214

25 30 35 40 45 50 55 60 70

52 62 72 80 85 90 100 ПО 125

16,5 17,5 18,5 20,0 20,5 22,0 23,0 24,0 20,5

16,0 17,0 18,0 19,5 20,0 21,5 22,5 23,5 26,0

15 16 17 20 19 21 21 23 26

13 14 15 16 16 17 18 19 21

серия

23,4 29,2 34,5 41,6 41,9 51,9 56,8 70,8 94,0

1,666 1,645 1,624 1,565 1,450 1,604 1,459 1,710 1,124

0,360 0,365 0,369 0,383 0,414 0,374 0,411 0,351 0,309

17,6 21,9 25,8 32,1 32,8 39,8 45,2 32,4 80,5

0,916 0,905 0,893 0,861 0,798 0,882 0,802 0,940 0,803

Средняя серия

Х0=0,4; Г—см. табл. при Fal(yFr) > е. Х = 1; К=0 при Fa/(VFr)<e; а=12...16°

Х0=0,5; К0—см. табл.;

Средняя широкая серия

7605 |

25 |

62 |

25,5 |

25,0 |

24,0 |

21,0 |

44,6 |

2,194 |

0,273 |

35,9 |

1,205 |

7606 |

30 |

72 |

29,0 |

28,5 |

29,0 |

23,0 |

60,1 |

1,882 |

0,319 |

50,0 |

1,035 |

7607 |

35 |

80 |

33,0 |

32,5 |

31,0 |

27,0 |

70,2 |

2,026 |

0,296 |

60,3 |

1,114 |

7608 |

40 |

90 |

35,5 |

35,0 |

33,0 |

28,5 |

78,5 |

2,026 |

0,296 |

65,9 |

1,114 |

7609 |

45 |

100 |

38,5 |

38,0 |

36,0 |

31,0 |

102,0 |

2,058 |

0,291 |

88,8 |

1,131 |

7610 |

50 |

ПО |

42,0 |

40,5 |

40,0 |

34,0 |

120,0 |

2,026 |

0,296 |

106,0 |

1,114 |

7611 |

55 |

120 |

46,0 |

45,0 |

44,5 |

36,5 |

145,0 |

1,850 |

0,320 |

137,0 |

1,020 |

7612 |

60 |

130 |

49,0 |

48,0 |

47,5 |

39,0 |

168,0 |

1,970 |

0,300 |

154,0 |

1,080 |

7304 |

20 | |

52 |

16,5 |

16,0 |

16 |

13 |

24,5 |

2,026 |

0,296 |

17,4 |

1,114 |

7305 |

25 |

62 |

18,5 |

18,0 20,5 |

17 |

15 |

29,0 |

1,666 |

0,360 |

20,5 |

0,916 |

7306 |

30 |

72 |

21,0 |

19 |

17 |

39,2 |

1,780 |

0,337 |

29,3 |

0,979 |

|

7307 |

35 |

80 |

23,0 |

22,5 |

21 |

18 |

47,2 |

1,881 |

0,319 |

34,6 |

1,035 |

7308 |

40 |

90 |

25,5 |

25,0 |

23 |

20 |

59,8 |

2,158 |

0,278 |

45,1 |

1,187 |

7309 |

45 |

100 |

27,5 |

27,0 |

26 |

22 |

74,6 |

2,090 |

0,287 |

58,2 |

1,150 |

7310 |

50 |

ПО |

29,5 |

29,0 |

29 |

23 |

94,7 |

1,937 |

0,310 |

74,4 |

1,065 |

7311 |

55 |

120 |

32,0 |

31,0 |

29 |

25 |

100,0 |

1,804 |

0,332 |

79,9 |

0,992 |

7312 |

60 |

130 |

34,0 |

33,0 |

31 |

27 |

116,0 |

1,966 |

0,305 |

94,4 |

0,081 |

7313 |

65 |

140 |

36,5 |

35,5 |

33 |

28 |

131,0 |

1,966 |

0,305 |

109,0 |

1,081 |

7314 |

70 |

150 |

38,5 |

37,5 |

37 |

30 |

165,0 |

1,937 |

0,310 |

134,0 |

1,065 |

7315 |

75 |

160 |

40,5 |

39,5 |

37 |

31 |

174,0 |

1,829 |

0,328 |

145,0 |

1,006 |

ТаблицаП44. Шарикоподшипники упорные (ГОСТ 6874-75 и 7812-75)

Динамическая эквивалентная нагрузка P=FaK6KT

Статическая эквивалентная нагрузка Po=Fa

Условное обозначение подшипников |

d |

dt |

D |

Н |

Ht |

Ь |

Динамическая грузоподъемность С, кН |

Статическая грузоподъемность См кН |

||

тип 8000 |

тип 38000 |

мм |

||||||||

Особо легкая серия япр=(6,3...4,0) 103- мин

8105 1 |

— |

25 |

— |

42 |

И |

|

3,2 |

12,2 |

25,6 |

8106 |

— |

30 |

— |

47 |

11 |

-— |

3,2 |

13,5 |

28,6 |

8107 |

— |

35 |

— |

52 |

12 |

|

3,6 |

16,4 |

36,4 |

8108 |

— |

40 |

— |

60 |

13 |

— |

3,6 |

22,4 |

49,8 |

8Ш9 |

— |

45 |

— |

65 |

14 |

— |

4,1 |

23,8 |

54,9 |

8110 |

— |

60 |

— |

70 |

14 |

— |

4,1 |

25,1 |

69,8 |

Легкая серия /гпр = (5.. .2,5) 10-1

3 мин

8206 |

38206 |

30 |

25 |

52 |

16 |

29 |

4,8 |

22,5 |

46,2 |

8207 |

38207 |

35 |

30 |

62 |

18 |

34 |

5,0 |

30,8 |

66,5 |

8208 |

38208 |

40 |

30 |

68 |

19 |

36 |

5,2 |

36,6 |

78,0 |

8209 |

38209 |

45 |

35 |

73 |

20 |

37 |

5,7 |

38,6 |

88,5 |

8210 |

38210 |

50 |

40 |

78 |

22 |

39 |

6,3 |

45,0 |

103,0 |

8211 |

38211 |

55 |

45 |

90 |

25 |

45 |

7,1 |

55,4 |

126,0 |

8212 |

38212 |

60 |

50 |

95 |

26 |

46 |

7,3 |

64,4 |

151,0 |

Средняя серия япр=(4...2) 103 мин*"

8305 |

— |

25 |

— |

52 |

18 |

— |

5,0 |

25,2 |

48,9 |

8306 |

— |

30 |

— |

60 |

21 |

— |

6,0 |

32,3 |

66,6 |

8307 |

— |

35 |

— |

68 |

24 |

— |

7,0 |

40,0 |

83,4 |

8308 |

— |

40 |

— |

78 |

26 |

— |

7,6 |

50,3 |

107,0 |

8309 |

— |

45 |

— |

85 |

28 |

— |

8,2 |

58,1 |

130,0 |

8310 |

|

50 |

— |

95 |

31 |

— |

9,1 |

69,6 |

161,0 |

8311 |

— |

55 |

|

105 |

35 |

— |

10,1 |

90,3 |

213,0 |

8312 |

|

60 |

|

ПО |

35 |

— |

10,1 |

90,3 |

213,0 |

Примечание. япр—предельная частота вращения кольца подшипника при жидкостной смазке; /гпр убывает с увеличением радиальных размеров подшипников; при смазке пластичными смазочными материалами япр уменьшается на 20%.

Т

Таблица П45. Значения коэффициента вращения

Положение внутреннего кольца по отношению к нагрузке |

V |

Кольцо вращается Кольцо неподвижно |

11,2 |

аблица П46. Значения коэффициента безопасности (динамичности)

нагрузки Кб

Характер нагрузки на подшипники

Примеры применения

Спокойная нагрузка, толчки отсутствуют

Легкие толчки; кратковременные перегрузки до 125% от нормальной нагрузки

Умеренные толчки; вибрационные нагрузки; кратковременная перегрузка до 150% от нормальной нагрузки

Нагрузка со значительными толчками и вибрацией; кратковременные перегрузки до 200% от нормальной нагрузки

Нагрузка с сильными ударами и кратковременными перегрузками до 300% от нормальной нагрузки

1,0 1,0...1,2

1,3...1,8

1,8...2,5

2,3...3,0

Мелкие водяные насосы, ленточные транспортеры, конвейеры

Вентиляторы и воздуходувки, элеваторы и отводящие рольганги мелкосортных прокатных станов, конвейеры и тяжелые транспортеры, машины для обработки льна, хлопка, шерсти

Буксы рельсового подвижного состава; центрифуги* компрессоры, валки мелкосортных станов, тележки кранов, редукторы, энергетическое оборудование

Грохоты, трепальные машины, рабочие рольганги среднесортных станов, барабаны для очистки окалины, дробилки для руды, машины для обработки глины, дробилки для камней

Тяжелые ковочные машины, дыропробивные прессы, ножницы для резки металла, валки крупносортных станов, блюмингов и слябингов, рольганги у ножниц и манипуляторов, лесопильные рамы (дышла)

Таблица П47. Значения температурного коэффициента Кт

Рабочая температура подшипника, °С |

До 100 |

125 |

150 |

175 |

200 |

225 |

250 |

300 |

350 |

|

1,00 |

1,05 |

1,10 |

1,15 |

1,25 |

1,35 |

1,40 |

1,60 |

2,00 |