- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Редуктор конический одноступенчатый прямозубый

Краснодарский станкостроительный техникум

Копировал

Спецификация к рис. 310 (второй,или последующи^лист) Таблица 10

Формах |

Зова |

1 |

Обозначение |

Наименование» |

Кол. |

Матерная |

Примечание |

|

|

|

ОЗЖШ80.0.17 |

Крышка подшипника |

1 |

ЧУгун СЧ15-32 |

|

|

|

19 |

О3.105.12.280.0.18 |

Крышка подшипника |

г |

Чугун СЧ15-32 |

|

|

|

20 |

О3.105Д2.280.0Л9 |

Прокладка в наборе |

г |

Картон технический4 |

|

|

|

21 |

О3.105.12.280.0.20 |

Прокладка в наборе |

1 |

Картон технический |

|

|

|

22 |

O3J05.12.280.0.21 |

Прокладка в наборе |

1 |

Картон технический |

|

|

|

23 |

O3.105.12.280.0J22 |

Прокладка |

1 |

Кожа техническая |

|

|

|

24 |

O3.105.12.28t>.0.23 |

Прокладка |

1 |

Картон технический |

|

|

|

25 |

О3.105.12.280.0.24 |

Стакан |

2 |

Чугун СЧ 15-32 |

|

|

|

26 |

О3.105.12.280.0.25 |

Стакан |

1 |

Чугун СЧ 15-32 |

|

|

|

|

|

Стандартные' изделия |

|

|

|

|

|

гъ |

|

БолтМ8Х30.46 |

б |

Сталь Ст4 |

|

|

|

|

|

ГОСТ 7798-70 |

|

|

|

|

|

28 |

|

БолтМ10Х45.46 |

16 |

Сталь Ст4 |

1 |

|

|

|

|

ГОСТ 7798-70 |

|

|

|

|

|

29 |

|

БолтМ12Х50.4б |

б |

Сталь Ст4 |

|

|

|

|

|

ГОСТ 7798-70 |

|

|

|

|

|

30 |

|

Гайка М12,5 |

б |

Сталь Ст4 |

|

|

|

|

|

ГОСТ 5915-70 |

|

|

|

|

|

31 |

|

Гайка Ш45 |

4 |

Сталь Ст4 |

|

|

|

|

|

ГОСТ 5915-70 |

|

|

|

|

|

32 |

|

Гайка круглая МЗЗХ1,5-6Н.5 |

1 |

Сталь 45 |

|

|

|

|

|

ГОСТ 11871-73 |

|

|

|

|

|

33 |

|

Пробка М18Х 1,5 |

1 |

Сталь СтЗ |

|

|

|

|

|

СТП С25-4 |

|

|

|

|

|

34 |

|

Роликоподшипник конический 7208 |

2 |

|

Всборе |

|

|

|

|

ГОСТ 333п79 |

|

|

|

|

|

35 |

|

Роликоподшипник конический 7307 |

•2 |

|

всборе |

ОЗД05.12.280Д00

N до*ум.

Спащфшщия к рис ЭЮ (третяцили доедедуювдий, лист) Таблица HI

Фор-1 мат 1 |

.1• со |

1 |

Обозначение) |

Наименована© |

Кол. |

Материал |

Примечание |

||||||

|

|

|

|

ГОСТ 333-79 |

|

|

|

||||||

|

|

36 |

|

Шайба 33 0105 ГОСТ 11872-73 |

1 |

Сталь 08 |

|

||||||

|

|

|

|

|

|

|

|

||||||

|

|

37 |

|

Шайба пружинная 10 65Г 05 |

16 |

Сталь 65 Г |

|

||||||

|

|

|

|

ГОСТ 6402-70 |

|

|

|

||||||

|

|

38 |

|

Шайба пружинная 12 65Г05 |

б |

Сталь 65 Г |

|

||||||

|

|

|

|

ГОСТ 6402-70 |

|

|

|

||||||

|

|

39 |

|

Шайба пружинная 14 65Г05 |

4 |

Сталь 65 Г |

|

||||||

|

|

|

|

ГОСТ 6402-70 |

|

|

|

||||||

|

|

40 |

|

Шпилька М14Х55 А |

4 |

Сталь СтЗ |

|

||||||

|

|

|

|

ГОСТ 11765-76 |

|

|

|

||||||

|

|

41 |

|

Шпонка 8X7X40 |

1 |

Сталь 45 |

|

||||||

|

|

|

|

СТСЭВ189-75 |

|

|

|

||||||

|

|

42 |

|

Шпонка 12X863 |

1 |

Сталь 45 |

|

||||||

|

|

|

|

СТСЭВ 189-75 |

|

|

|

||||||

|

|

43 |

|

Шпонка 14X9X70 |

1 |

Сталь 45 |

|

||||||

|

|

|

|

СТСЭВ 189-75 |

|

|

|

||||||

|

|

44 |

|

Штифт конический |

2 |

Сталь 45 |

|

||||||

|

|

|

|

8Х45СТСЭВ240-75 |

|

|

|

||||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

ОЗЖ12.230.0.00 |

Лист д |

|||||||

|

|

|

|

|

|||||||||

Изи. |

Ласт |

N дожуи. |

Подл. |

Дат» |

|||||||||

|

|

|

|

|

Копировал |

|

|||||||

ников—в корпус по переходной посадке, значение которой соответствует полю допуска Н7. Для ступицы детали, насаживаемой на выходной конец вала (шкив, звездочка, полумуфта и др.), и для ступицы зубчатого колеса принимаем посадки с натягом, значение которого соответствует полю допуска \k6 и //7//?6.

XL Смазка зубчатых колес и подшипников (см. занятия 18, 22). Для тихоходных и среднескоростных редукторов смазка зубчатого зацепления осуществляется погружением зубчатого колеса в масляную ванну картера, объем которой V* * 0,6Р2 = 0,6.7,07 = 4,24 л.

По табл. 4 при vm = 4,78 м/с принимаем масло марки И-70А, которое заливается в картер редуктора так, чтобы зубчатое колесо погружалось в него более чем на длину зуба.

Для редуктора на рис. 304 применяем солидол УС-1 для смазки радиально-упорных шарикоподшипников; смазка радиального шарикоподшипника и ра-диально-упорных конических роликоподшипников осуществляется жидким маслом, разбрызгиваемым колесом. При работе редуктора на рис. 305 предусматриваем смазку всех подшипников солидолом УС-1, который периодически закладывают в свободное пространство подшипниковых узлов.

XII. Вычерчивание общего вида редуктора» 1. На листе чертежной бумаги вычерчиваем рамку для формата А1:841х594 мм.

2.В нижнем правом углу (по основанию 841 или 594 мм) вычерчиваем основную надпись (см. рис. 297, а).

3. По ориентировочно полученным габаритным размерам редуктора в масш- табе 1:1 вычерчиваем общий вид редуктора (рис. 309 или 310). Если обе проек- ции редуктора не размещаются на одном листе указанного формата, следует каждую из них выполнить на отдельном листе формата А1.

4. Спецификация к рис. 310 составлена по стандартному образцу (см. рис. 297, б) и приведена в табл. 9, 10 и И.

Проектирование одноступенчатого червячного редуктора

Исходные

данные

для

коходном

валу Р2

= 2,29 кВт.

3. Нагрузка перепри ре-

проектирования: 1. Мощность на ти-2. Частота вращения тихоходного вала

менная с легкими толчками кратковременно-прерывистом Жиме работы.

Редуктор проектируется для мелкосерийного изготовления с реверсивной передачей.

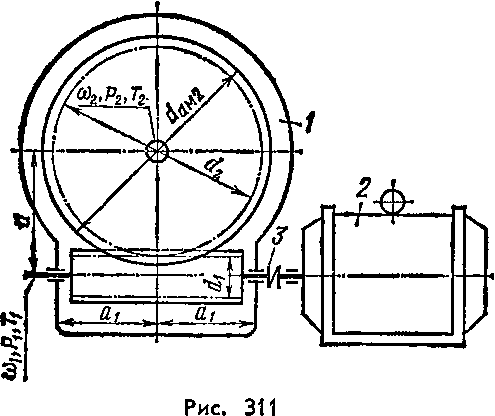

Расчет. I. Выбор электродвигателя и кинематический расчет. 1. Вычерчиваем кинематическую схему червячного редуктора, соединенного с электродвигателем (рис.311). На этой схеме: 1 — червячный редуктор, 2—электродвигатель, 3—упругая муфта.

2. Назначаем передаточное число и находим частоту вращения быстроходного вала. Учитывая исходные данные, стандартный ряд передаточных чисел и рекомен-с. 302), принимаем u — i — 2b. По фор-

дации по выбору электродвигателя (см. муле (16), я1 = т2=20.71 = 1420 мин-1.

3. Выбираем число витков червяка и определяем КПД. Табл. П37 при «=14...24 рекомендует число витков червяка Zi = (3)...2, принимаем гг — 2 при и = 20. Общин КПД редуктора равен произведению КПД последовательно соединенных подвижных звеньев: червячной передачи и двух пар подшипников (см, рис. 311). Для червячной передачи при *! = 2 щ « 0,75.. .0,82 (см. занятие 16), а для пары подшипников качения т]а=0,99. Принимая гц = 0,8, ориентировочно получаем

ij = Ti1Tia = 0l8.0l992 = 0l79.

4. Мощность на быстроходном валу редуктора

^1 = ^2/Л = 2.29/°»79:=2'9 кВт-

5. По табл. П61 при ^ = 2,9 кВт, Лх = 1420 мин-1 выберем асинхронный электродвигатель с короткозамкнутым ротором типа 4А10054УЗ в закрытом обду- ваемом исполнении. Номинальная мощность электродвигателя Рэ = 3 кВт > Pj, расчетная частота вращения и угловая скорость вала ротора быстроходного вала:

п1 = пэ= 1430 мин~1; со1 = ©э = я/г/30 = я* 1430/30= 149 рад/с.

II. Выбор материала червяка, венца червячного колеса и определение допус- каемых напряжений. 1. Для червяка назначаем нормализованную сталь 45 с по- верхностной закалкой токами высокой частоты (ТВЧ) до твердости ^HRC45 и последующей шлифовкой витков червяка. По табл. ПЗ предел прочности для стали 45 (нормализация) при d< 100 мм ав=589 МПа.

Предел выносливости [см. формулу (199)] и коэффициенты в формуле (197):

a_i » 0,43a;-=0,43-589 МПа; [п] « 1,3...3; /Са« 1,2...2,5; *ри = 1.

Принимая [п] = 2,5, /Са=2,4; £ри=1, находим допускаемое напряжение изгиба для вала-червяка при симметричном цикле напряжений:

г 1' a-i г. 0,43-589 , Лп Л АЛГГ

К1-1=[те*ри=Х5^41=42,2 МПа-

2. По табл. П38, принимая для венца червячного колеса безоловянную бронзу марки АЖ9-4, отливка в землю, получаем:

(7в = 400 МПа; (о£р)_1 = 0,16ав =0,16-400 = 64 МПа.

Скорость скольжения червяка (см. занятие 16)

vs « (0,02.. .0,05) (Dx » (0,02.. .0,05) 149 « (3.. .7,5) м/с

Ориентировочно принимая vs = 5 м/с, находим допускаемое контактное напряжение для зубьев червячного колеса (табл. П38):

ая/> = 295 —25я, = 295—25-5=170 МПа.

III. Определение основных параметров передачи и сил, действующих в зацеп- лении. 1. По формуле (154) определяем число зубьев червячного колеса и значе- ние коэффициента диаметра червяка (см. занятие 16): z2 = hz1 = 2«2#=40; q — 8.. .12,5, принимаем q~ 10.

2. По формуле (154) уточняем значение частоты вращения и определяем вра- щающий момент на тихоходном валу редуктора:

«2 = т/и = 1430/20 = 71,5 мин-*,

что незначительно превышает заданное значение:

Т2 = 9,55Р2/я2 = 9,55.2,29.103/71,5 = 306 Н. м.

3. По формуле (160) вычисляем межосевое расстояние:

^/

, Л/'7Ш:Т¥ут*

,.Л

, |ЛЧЧ

з Г

г 184.10»

У306 aw^(q

+ z2)y

(-^g—J

7-(40+Ю)3

]/ (40.i70-10«J

То=

50^24,7.10-»= 146-Ю-з м.

Принимаем aw = \50 мм.

4. По формуле (153) находим расчетный модуль:

m = 2tfw/(<7 + z2) = 2.150/(10 + 40) = 6 мм, что соответствует стандартному значению (см. табл. ПЗЗ).

б. Вычисляем делительные диаметры [см. формулы (146), (150)], диаметры вершин витков и зубьев, а также диаметры впадин червяка и червячного колеса [см. формулы (148)...(152)J:

d1—mq = 6'l0=60 мм; d2 = mz2 = 6*40 = 240 мм;

dat = d1+2m = 60+2.6 = 72 мм; dfl2 = da + 2m = 240+2-6 = 252 мм;

= dt—2,4т = 60—2,4• 6 = 45,6 мм; df2=d2—2,4т =240—2,4-6=225,6 мм,

6. По формуле (153) уточняем межосевое расстояние:

aw = (di + d2)/2 = (60+240)/2=150 в

мм-

7. По формулам (168), (171) определяем ширину венца и наибольший диаметр червячного колеса:

62^0,75rffli = 0,75'72 = 54 мм, принимаем Ь2=52 мм; iaM2^cffl2+1,5т = 252+1,5-6 = 261 мм, принимаем rfaM2 = 260 мм.

8. Уточняем скорость скольжения червяка [см. формулу (159)], допускаемое контактное напряжение, КПД редуктора и мощность на его быстроходном валу (червяке); назначаем степень точности передачи:

тщ

]Ло2+22 = 4,56 м/с; 56 = 181 МПа.

6-149

s 2-103 7 4 1 ~А 2- 103 о нр = 295—2bvs = 295—25 По табл, П34 с учетом примечания 2 получаем

р'= 1,4р;абл = 1,4.1°25'= Г59\

По табл. П36 при z = 2, (7 = 10 угол подъема витка червяка 7=1Г19\ По формуле (158) вычисляем КПД редуктора:

tg 11°19'

tg(ll°19'+l°59')~

Мощность

и вращающий момент на червяке:

р1==р2/ц

=

2,29/0,806

=

=

2,84 кВт < Рэ

= 3 кВт;

7*1

= 9,55Pi//i1

=

=9,55-2,84-103/1430

= 19 Н-м.

По

табл. 2 принимаем 8-ю степень точности.

9.

Определяем силы, действующие в

зацеплении: окружная сила на колесе и

осевая сила на червяке [см. формулу

(155)]

Fi2

=

Fax

=

2T2/d2

=

2 • 306/(240 X X 10~ 3)

= 2,55-103Н

= 2,55 кН;

окружная

сила на червяке и осе-

вая

сила на колесе [см. формулу

Рис.

312 (15б)]

Ftl

=

Fa2

=

Fi2

tg

(Y

+ p') = F/2

tg (11°19'+ 1°59') =

2,55 -103

-

0,236 = 602 H;

радиальная

(распорная) сила [см. формулу (157)]

Fr

=

Fi2

tg

a

=

Ft2

tg

20°

= 2,55• 103

-

0,364 = 930 H.

IV.

Проверка

прочности и жесткости червяка. Чтобы

повысить жесткость и снизить

производственные затраты, червяк

изготовляем вместе с валом, причем

расстояние между центрами подшипников

вала-червяка (см. рис. 313) ориентиро- 0'95oS==0'806-

0'95oS==0'806-

вочно принимаем равным наибольшему диаметру червячного колеса dail2==260 мм. В случае установки радиально-упорных подшипников точки приложения реакций" FA и Fb на оси вала (см. рис. 177, а и 312, 313) смещаются от середины подшипников к его внутренним торцам. Принимая точки приложения реакций примерно на уровне внутренних торцов подшипников (см, рис, $13), ориентировочно получаем

2я1«<*амй—20...40 мм=260— 20.• .40 мм. Принимаем 2^1 = 230 мм и ах = 115 мм.

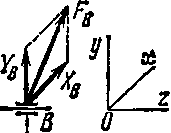

1. Вычерчиваем схему нагружения червяка (рис. 312) и определяем реакции опор в вертикальной плоскости уОг от сил Fai и Fr:

2МА = -Frax—Fai. 0,5^+^.2^=0;

YB-&+te*i™+215^60=465 + 333 = 798Н, 2 1 4аг 2 1 14* 115

Шв= — Кл-2я1+/;>!—-FaX« 0,5^ = 0;

YA = F,/2—Felrf,/(4 flfj = 465—333 = 132 H.

2. Находим реакции опор в плоскости *Oz от силы F^:

^=^ = ^1/2 = 602/2 = 301 Н.

3. Для построения эпюр определяем размер изгибающих моментов в харак- терных сечениях Л, С и .в:

в плоскости уОг

MA = MB = 0, MgeB = KBa1 = 798.0,115=15,2H.m, Л^рав==Ква1 = 798.0,115=91,8 H.m = /WF/>, ^

в плоскости хОг

Мл = Мв = 0, Mc = Xi4ai = 30bO,115 = 34,6H.m = M/7tr

4. Крутящий момент Г1=19Н.м.

Эпюры изгибающих и крутящих моментов построены на рис. 312,

5. Вычисляем суммарный изгибающий момент и определяем напряжение из- гиба в опасном сечении С:

McyM = AfH = -j/M2Fri fai + M2Fu= 1/*91,82+34,62= ]/"(84,7+12) 102 = 98,2Н.м; 0и==/Ии/^ = 32Л1и/(п4)==32.98,2/[я (45,6* 10~3)3J = 10,5-106 Па.

6. Определяем напряжение сжатия от силы Fai в сечении С:

ac = Fel/Sc = 4Fel/(n^i) = 4.2550/[n (45,6- Ю""3)2] = 1,56- 10е Па,

7. Находим напряжение кручения в сечении С:

тк = Г/Гр= 16^/(^4)= 16.19/[я (45,6. Ю-3)3] = 1,02.10е Па.

8. По 111 теории прочности [см. формулу (200)] вычисляем эквивалентное напряжение и сравниваем его с допускаемым:

= /"146+4,16 = 12,3 МПа <[аи]1ь

9. По формуле (201) проверяем червяк на жесткость. Сила, изгибающая чер- вяк (см. рис. 312),

F=V Fa+Fj=y 6022 + 9302 = У (36,4+86,7) 10*= 11 ЮН. Расстояние между точками приложения реакций

/ = 2^ = 230 мм,

Допускаемый прогиб червяка (см. занятие 20)

[/] = (0,005... 0,01) т= (0,005.. .0,01) 6 = 0,03.. .0,06 мм. Наименьший осевой момент инерции поперечного сечения С червяка Jx = ndjt/64 = л (45,6-10-3)4/64 = 21,3-Ю-8 м4.

Прогиб червяка [см. формулу (201)] при а=& = 0,5/; £ = 2,Ы011 Па (см. табл. П2)

, рр 1110(230-3)3 в

A~3£7Г/"'48£^"~48.2,^101^21,3.10-8""D, 1 *

что значительно меньше [/].

V. Проверка зубьев червячного колеса на контактную и изгибную выносливость. 1. Определяем коэффициенты, входящие в формулу (161): /Св=! при постоянной нагрузке (см. занятие 16); /^=1,35 (см. табл. П35). Коэффициент нагрузки ^=^e/Ct,= l»l,35=l,35.Z^ = 225.103 Па*/2 для стали—бронзы (см. табл. П22); Кб = 6/(85° cos y) = 98°/(85° cos 11 °19') = 98°/(85°-0,9805) = 1,17 [см. формулу (164)], где 6 = 2arcsinЬ21(йг+ l,5m) = 2arcsin 52/(60+1,5-6) = 98°,

По формуле (161) вычисляем расчетные (рабочие) напряжения:

1,35-2,55.103 60-240-10-<М,17 = 225-10;

3]/0,204-10 в= 102-106Парада.

2. Определяем коэффициенты, входящие в формулу (162): Кр=Кн= 1,35. По формуле (165) вычисляем эквивалентное число зубьев:

zv = z2/cos3 у = z2/cos 11 ° 19' = 40/0,942 = 42,5.

По табл. П27 при zt, = 42,5, интерполируя, определяем коэффициент формы зуба Yf= 1,525. Следовательно,

YFKFFi2

1,525-1,35.2,55.103

10|Лвгт

^ 7

* ч

ал

МТ1

°Г

=

W=

10-1,17(6.10-3)2

-12'106

Па

<

<°">-i

=

64 МПа.

VI. Ориентировочный расчет тихоходного вала и конструктивные размеры червячной пары (рис. 313).

Тихоходный вал. Ориентировочный расчет выходного конца тихоходного вала редуктора выполним на кручение по пониженным допускаемым напряжениям; принимаем [тк] = 25МПа для вала из стали 40. Из уравнения прочности (193)

тк = 77ГР= 167У(яс(3) < [тк]

получаем

У16Г2/(я [тк]) = у 16 • 306/(я -25 -106) = 3/62,4 -10- 6 = 3,96 • 10-2 м.

Согласуя с рядом /?а40 (см. занятие 20), принимаем: диаметр выходного конца вала dB2 = 40 мм; диаметр вала под уплотнение rf2 = 44 мм; диаметр вала под подшипник 6^ = 45 мм; диаметр вала под ступицу червячного колеса d\ll=50 мм; диаметр опорного бурта для торца ступицы червячного колеса и наружный диаметр распорного кольца (см. табл. ПбЗ) d2v = 55 мм; диаметр ступицы червячного колеса DCT « l,6d2u = 1,6*50 = 80 мм; толщину венца и обода центра червячного колеса б0 » 2т = 2-6= 12 мм; диаметр винта для крепления венца к ободу центра червячного колеса сПж(1,2. ..1,5) т=(1,2... 1,5) 6=7,2.. .9 мм, принимаем d' =8 мм; длину ступицы червячного колеса /сх « 2d2n =2-50 = 100 мм; длину выходного конца тихоходного вала /2«(1,5.. .2) dB2=(l,5.. .2) 40=60.. .80 мм, принимаем /2=75 мм; толщину диска е ж 0,562 = 0,5-52 = 26 мм.

Быстроходный вал. Черняк изготовлен вместе с валом, как обычно и принято в червячных передачах. Диаметры посадочных участков вала-червяка определяем конструктивно, ориентируясь на расчетные диаметры червяка.

При относительно большом размере осевой силы FаХ следует ожидать больших значений требуемой динамической грузоподъемности подшипников, а потому

диаметр посадочного участка вала-червяка под подшипник принимаем относительно высоким d{1 ^dfi — 4bfi мм.

В соответствии с рядом RaiO принимаем диаметр вала под подшипнин dli=z4Q мм; диаметр вала под уплотнение ей = 36 мм; диаметр выходного конца вала dfBl=30 мм.

Так как разница между диаметрами соединяемых валов dB£ = 30 мм и ^ = 28мм (табл. П62) для вала двигателя 4А10054УЗ не превышает 20...25%, то можно ориентироваться на применение стандартной муфты.

Диаметр бурта для упора крыльчатки, разбрызгивающей масло, принимаем равным с#п=45 мм. Ширину крыльчатки можно принимать из соотношения /i1 « 10...18 мм, принимаем /i1 = 14 мм. Размер /1П«4...6 мм, принимаем /1П=5 мм.

Длину нарезанной части червяка при /я = 6 мм и гх = 2 определяем по формуле (166): при а =25 мм

^i^(ll + 0,6z2) т + а = (11 + 0,06 • 40) 6 + 25 = 105,5 мм,

принимаем ^ = 110 мм.

Длину выходного конца вала (вала-червяка) выбираем из соотношения /j ж (1,5...2)dBi = (1,5...2)30 = 45...60 мм, принимаем /х = 50мм. В дальнейшем размер li уточняем по длине ступицы муфты, выбранной для соединения валов редуктора и электродвигателя.

VII. Конструктивные размеры корпуса и компоновка редуктора. Редуктор (см. рис. 313 и 315) проектируем с корпусом, отлитым из серого чугуна. Предусматриваем разъемную конструкцию корпуса, что обеспечивает удобства монтажа и демонтажа редуктора. Плоскость разъема совмещаем с плоскостью, проведенной через ось тихоходного вала, параллельно оси быстроходного (вала-червяка).

1. Толщина стенок корпуса и крышки редуктора

6^=0,045aw+1...3 мм = 0,045-150+1...3 мм = 6,75+1.. .3 мм,

принимаем 6 = 10 мм.

2. Толщина нижнего пояса крышки редуктора

sx « 1,56 = 1,5-10 = 15 мм, принимаем sx = 15 мм.

3. Толщина верхнего пояса корпуса редуктора

s»Si + 2...5 мм = 15+2.. .5 мм, принимаем s = 18 мм.

4. Толщина нижнего пояса корпуса редуктора

t ж 26 = 2-10 = 20 мм, принимаем / = 20 мм.

5. Толщина ребер корпуса и крышки редуктора

с «6 = 10 мм, принимаем с=10 мм.

6. Диаметр фундаментных болтов

d$ « 0,036aw + 12 мм = 0,036-150+12 мм=5,4 + 12 мм,

принимаем б/ф = 18 мм.

7. Диаметр шпилек для крепления крышки редуктора к корпусу около под- шипников

dK « 0,75с*ф = 0,75-18= 13,5 мм, принимаем с/к = 12 мм.

8. Диаметр шпилек для крепления крышки редуктора к корпусу

di « 0,5б?ф = 0,5* 18 = 9 мм, принимаем d^ — Ю мм,

9. Диаметр болтов для крепления крышки подшипника к корпусу

dn « (0,7... 1,4)6 = (0,7...1,4) 10 = 7... 14 мм, принимаем dn = 10 мм. Размер *«2dn = 2*10 = 20 мм, принимаем я = *'=*"=20 мм.

Диаметр болтов для крепления крышки смотрового отверстия dKX = ■=6... 10 мм, принимаем dKtC = S мм.

Диаметр резьбы пробки для слива масла из картера редуктора dCJl^ ^(i,6...2,fi)6 = (l,6.. .2,2) 10= 16...22 мм, принимаем rfCJI =18 мм,

12. Ширина пояса соединения крышки и корпуса редуктора

/С'^2с/К = 2.10 = 20 мм, принимаем К' =20 мм. Ширина нижнего пояса корпуса редуктора

/С«(2...2,5)<*ф = (2...2,5) 18 = 36...45 мм, принимаем /С = 40 мм.

14. Зазор между внутренней боковой стенкой корпуса редуктора и торцом ступицы червячного колеса

«/^0,56 = 0,5-10 = 5 мм, принимаем у— Б мм.

15. Расстояние между внутренней стенкой крышки редуктора и окружностью наибольшего диаметра червячного колеса

^^6 = 10 мм, принимаем yt—10 мм.

16. Расстояние от оси червяка до дна картера (нижней внутренней стенки корпуса редуктора)

у2 « (2...2,5) =(2...2,5) 40 = 80... 100 мм, принимаем у2=90 мм.

17. На тихоходный и быстроходный валы ориентировочно назначаем кониче- ские роликоподшипники средней серии. По табл. П43 при d[l==40 мм получаем Z)'=90 мм, Гтах = 25,5 мм; при d\l =45мм получаем D"= 100мм, Т*тах = 27,5мм.

18. Толщина крышки подшипника вместе с манжетным уплотнением

х± ж 0,5Гтах+5.. -10 мм = 0,5-25,5+5.. .10 мм, принимаем *i = 18 мм; х2 « 0,5 Т'тах+5*.. Ю мм = 0,5-27,5+5... 10 мм, принимаем *2=20 мм. Размер l'l=l'2^sdn = \0 мм, принимаем = 10 мм.

19. Определение положения точек приложения реакций подшипников и габа- ритных размеров редуктора:

а) расстояние между точками приложения реакций подшипников быстроход- ного вала принято 2^ = 230 мм и, следовательно, Я£=115 мм;

б) для тихоходного вала (см. рис. 313)

а2 « #+0,5/сх = 5 + 0,5-100 = 55 мм,

принимаем я2 = 55 мм.

Габаритные размеры редуктора:

Lp » 2ах + 2 (Гmax + *i + 1[) + к = 2 • 115 + 2 (25,5 + 18 + 10) + 50 = 387 мм, принимаем длину редуктора Lp = 390 мм;

Вр« /2 + 2(/; + л:2 + Гтах) + 2д2 + 0,5/С = = 75+2(10 + 20+27,5) + 2.55 + 0,5-40 = 320 мм, принимаем ширину редуктора £р = 320 мм;

#р* 8+ya+flw+0,5daM8 + y1+8+8...12 мм = = 10+90+150+0,5-260+10+10+5...15 мм = 400+5...15 мм,

принимаем высоту редуктора #р = 410 мм.

Размер В и расстояния между отверстиями для фундаментных болтов определяются конструктивно при вычерчивании общего вида редуктора (см. рис. 315).

По ориентировочно полученьым конструктивным размерам редуктора и размерам, полученным в процессе его расчета, необходимо вычертить компоновочный чертеж редуктора (см. рис. 313) в масштабе 1:1. При этом ориентировочно намеченные конструктивные размеры редуктора и его деталей могут незначительно измениться. Компоновку рекомендуется начинать вычерчивать с валов, затем вычерчивают червяк и червячное колесо, далее подшипники и т. п,

VIII. Проверка прочности вала червячного колеса. Для изготовления тихоходного вала назначена сталь 40, термообработка — нормализация. По табл, ПЗ 100 мм для стали 40 ав = 550 МПа. Предел выносливости [см. формулу (199)]

cr_i « 0,43ов = 0,43-550 МПа.

Определяем коэффициенты в формуле (196) и вычисляем допускаемое напряжение изгиба при симметричном цикле напряжений. Принимая [п] = 2,5; Ко = 2; /?ри =1 (см. занятие 20), получаем

[а„]11 = {а.1/([/г]/Са)}^рИ = [0,43.550/(2,5.2)] 1=47,4 МПа. 1. Вычерчиваем схему нагружения вала (рис, 314) и определяем реакцив

опор:

в вертикальной плоскости уОг—от сил Fr и Fa2:

Ув

2мл = - ^гя2 — Fa2 • 0,5d2+ YB• 2а2 = 0; Frfl2 + 0,5Ffl2 d2 pr , Fa2d2 930 , 602-240

= 465+657=1122 Hj

2a2

2 1 4я2 2 1 4-55 = ~ YA • 2я2 — Fa2 • 0,5d2 + Fra2 = 0; Кл 0,5Fr—Fa2d2/(4a2) = 465—657 = — 192 H;

f

![]()

99999�

t

T* 306/Г-н

4

плоскости

в горизонтальной *Oz—от силы Ff2

Хл = Хя = fi2/2 = 2550/2 = 1275 Н.

2. Определяем размер изгибающих моментов в характерных сечениях А, С и В:

в плоскости i/Oz

Л^Л = ^в = 0;

М£ев = Клд2 = — 192.0,055 =

= -10,55 Н.м;

AfgPaB = FBfla= 1122-0,055 =

=61,7 Н-м,

Следовательно, Мтах =

= Mfr,fc2 = 61,7 Н-м; в плоскости хОг

МА = Мв = 0; Мс = ХАа2 = 1275-0,055 =

= 70,2 Н.м.

Рис. 314

Следовательно,

Mjc<2 = 70,2H.m.

3. Крутящий момент 7=Г2=306 Н«м. Эпюры изгибающих и крутящих моментов построены на рис. 314.

4. Вычисляем суммарный изгибающий момент и определяем рабочее напряже- ние изгиба в сечении С:

Мсум^Ми =VM2Frt Fa2 + M*Fi2 =Кб1,72+ 70,2^ = К(38 + 49,4) 102 = 93,3 Н«м.

Так как вал под ступицей червячного колеса ослаблен шпоночной канавкой (см. рис. 313), то в расчет следует ввести диаметр, уменьшенный на 8... 10%,

т

=4"

. е. d-0,Ы2" = 50—0,Ь50 = 45 мм. Находим аи = Л1и/^ = 32Л1и/(я^) = 32.93,3/[45.10-3)3] = 10,4.10е Па.

5. Напряжение сжатия от силы Fa2 невелико и, следовательно, им можно пренебречь.

6. Определяем максимальное напряжение кручения в сечении С:

тк = Г/Гр= 16Г2/(л*/3) = 16-306/[я(45.Ю-3)3] = 17- 10е Па.

7. Эквивалентное напряжение вычислим по III теории прочности (196) и ре- вультат сравним с допускаемым напряжением:

оэш ="|Лт£ + 4тЦ = VЮ,42+ 4* 172 = Y108+1160 = 35,6 МПа < [aj^.

IX. Подбор шпонок и проверочный расчет шпоночных соединений. Быстроходный вал (червяк). Для выходного конца быстроходного ва- ла при rfBi = 30 мм по табл. П49 подбираем призматическую шпонку со скруглен- ными торцами bxh=8X7 мм при /j = 4 мм. При /i = 50 мм из ряда по СТ СЭВ 189—75 (см. последние два столбца табл. П49) принимаем длину шпонки ? = 45 мм. Расчетная длина шпонки со скрученными торцами

/р = / — 6 = 45— 8 = 37 мм.

Допускаемые напряжения смятия (см. занятие 24) при чугунной ступице (на выходной конец вала возможна посадка полумуфты, изготовленной из чугуна) [^см] =60.. .90 МПа. По формуле (217) вычисляем расчетное напряжение смятия и сравниваем с допускаемым:

Сем * 4,47V(dBlhlp) = 4,4* 19/(30-7.37-10"9) = 10,9- 10е Па<[асм];

т. е. существенно ниже допускаемого.

Итак, принимаем шпонку 8X7X45 (СТ СЭВ 189 — 75).

Тихоходный вал. Для выходного конца тихоходного вала при dB2 = 40 мм по табл. П49 подбираем призматическую шпонку bXh — \2X8 мм2 при ^ = 5 мм« При /а = 75 мм из ряда по СТ СЭВ 189—75 принимаем длину шпонки / = 70 мм. Расчетная длина шпонки со скругленными торцами

/р = /—6 = 70—12 = 58 мм.

Расчетные напряжения смятия по формуле (217)

осм * 4,4Г2/(^в2Л/р) = 4,4.306/(40-8-58.10-9) = 72,5.10вПа<[асм].

Для вала под чугунную ступицу червячного колеса при с/г11 =50 мм по табл. П49 подбираем призматическую шпонку со скругленными торцами 6ХЛ=14Х9 мм при *i = 5,5 мм. При /ст = 100 мм из ряда по СТ СЭВ 189—75 принимаем длину шпонки / = 90 мм. Расчетная длина выбранной шпонки

/р = /—6 =90—14 = 76 мм.

Расчетные напряжения смятия

асм « 4,47,2/(411Л/Р) = 4,4-306/(50-9-76-Ю-9) =39,4-106 Па < [aCMJ.

Итак, принимаем шпонку 12Х8Х70(СТ СЭВ 189—75) и шпонку 14X9X90 (СТ СЭВ 189 — 75).

X. Подбор подшипников.

Быстроходный вал. 1. Определяем размер и направление действующих на подшипник сил (см. рис. 312):

FrA = Vx2A + Y2A = 1/301*+132*= 1/"(9,06+1,74) 104= 329 Н,

FrB=Vxh + Y% «= 1/3012 + 798'~ = 1^(9,06 + 64) 10* =855 Н, Осевая сила /7в1 = 2550 Н.

Большая радиальная нагрузка действует на опору В9 на нее же действует и осевая сила, поэтому подбор подшипников, по-видимому, придется вести для ©той опоры.

Определяем тип подшипника. При значительном превышении осевой нагрузки Fa\ над радиальной Frв (в нашем случае примерно в три раза) целесообразно применить конические роликоподшипники. Если не удастся подобрать радиаль-но-упорные подшипники указанного типа, то придется установить упорный подшипник для восприятия осевой нагрузки и радиальный — для восприятия радиальной нагрузки.

По формуле (212) находим осевые составляющие реакции для предварительно назначенного подшипника 7 308 средней серии при е = 0,278 (см, табл, П43):

5л = 0,83е/>л = 0,83-0,278.329=76 Н, SB=0,83e/>a = 0,83-0,278-855 « 198 Н,

4. По табл. 5 (см. рис. 177, а) определяем суммарные осевые нагрузки (расчетные). Так как SA < SB и /^1 = 2550 Н > SB—S^ = (198—76) Н, то

FaA = SA=76 Н и ^ = 5^+^1 = 76+ 2550 = 2626 Н.

При FaA/(VFrB)=z 2626/1-855 > е = 0,278 по табл. П43 принимаем Х=0,4 и К=2,158 (V=l, см. табл. П45).

Назначаем ресурс (наработку подшипника в часах—его долговечность) и определяем значения остальных коэффициентов формулы (209).

Для подшипников редукторов рекомендуется £д = (12...25) 103 ч (см. занятие 22). Принимаем 1Л=15-103 ч; /Сб = 1 »6 при умеренных толчках (см. табл. П46); /Ст=1 при температуре меньше 100еС (см. табл. П47); а=10/3 для роликовых подшипников (см. занятие 22).

7. По формуле (209) вычисляем требуемую динамическую грузоподъемность подшипника:

Съ = (ХУРгВ+У?ав) КбКт (6. lO-taiLJi/a = = (0,4.1-855 + 2,158-2626) 1,6.1 (6 • 10~5- 1430.15- 103)з/ю а «=(342 + 5670) 1,6-8,57 = 82,5-Ю3Н = 82,5 кН,

где lg(6-14,3- 15)о.з =0,3(lg90+lg 14,3) = 0,3(1,954+ 1,155) = 0,933 и (6-14,ЗХ X 15)о.з =8,57 —антилогарифм.

8. При1Г=40 мм подшипники (см. табл. П43) средней серии не удовлетво- ряют условию Схр«^С. Поэтому примем конический роликоподшипник 7608 сред- ней широкой серии, для которого С = 78,5 кН немного ниже Стр для подшипни- ка 7308.

Проверим долговечность назначенного подшипника 7 608 при е — 0,296 (см. табл. П43); Х = 0,4, К = 2,026.

Осевая составляющая и суммарная осевая нагрузка (расчетная):

5Л = 0,836^ = 0,83-0,296.329 » 81 Н; FaB=SA-\-Fa% = S\ + 2550 = 2631 Н.

Возведя уравнение (209) в степень 10/3, получаем

Г С 1 ю/з 1q5 _

л~~ l(XVFrB+YFaB)K6KT J * 6n -

Г 78,5-lQg 1з+—

6=5 L(0,4-1 • 855 + 2,026-2631) 1,6-1 J 8 6-1430

ЧЖ6)8КШТ6 11,65 =6460 ^4.П165 = «5145.103 „ что удовлетворяет требованию долговечности редукторных подшипников, 350

Итак, окончательно принимаем конический роликоподшипник 7608, для которого d = 40 мм, D = 90 мм, 7,шах = 35,5 мм, С=78,5 кН, е = 0,296, лпр > > 4-103 мин-*.

9. С помощью формулы (215) проверим ориентировочно принятое расстояние fli(cm. рис 177, а и 312, 313):

a = 0,5rmax + (^/3)(rf+D)=0,5.35,5+(0,296/3). (40+90) = 17,75+ 12,82=30,57 мм, Так как а < Гтах, то реакции приложены в точках А и В при

а1==115+Гтах—а= 115+35,5—30,57» 120 мм.

Незначительное увеличение а\ приведет к уменьшению YB и, следовательно, РгВ и Стр(Ми незначительно увеличится), что не повлияет на долговечность подшипника.

Тихоходный вал. 1. Определяем значение и направление действующи» на подшипник сил (см. рис. 314): радиальные нагрузки (реакции)

FrA = V X*A+Y2A = V 12752+ 1922= V(163+3,67) 104 = 1292 Н;

FFB = Vx% + Y% = V12752+ 11222 = V (163+ 126) 104 = 1700 Н; Осевая сила Ffl2=602 Н.

Определяем тип подшипника. Так как (Fa2/FrB) 100% = (602/1700) 100% = я 35,5% > 20.. .25%, то принимаем радиально-упорные конические роликоподшипники легкой серии (при d = 45 мм и относительно небольшой осевой силе можно ожидать невысокого значения Схр).

По формуле (212) найдем осевые составляющие реакций для предварительно назначенного подшипника 7209 легкой серии при е — 0,414, (см. табл. П43):

5л = 0,83е^м = 0,83.0,414-1292 = 444 Н; SB = 0,83е FrB = 0,83 • 0,414-1700 = 584 Н.

4. По табл. 5 (см. рис. 177, а) определяем суммарные осевые нагрузки. Так как SA < SB и Fe2 = 602 Н > SB—SA = (584—444) Н, то

^л = 5л = 444Н и FaB = SA+Fa2 = 444 + 602= 1046 Н.

5. Назначаем долговечность подшипника и определяем значения коэффициен- тов формулы (209). Как и для быстроходного вала, принимаем:

£л=15.10? ч, V=l>, /Сб=1>6, Кт = 1, /г = л2=71,5 мин-1, а=10/3.

При FaA/(VFrA) = 444/(1-1292) =0,344 < 6=0,414 получаем Х=1, К = 0; при Fe/?/(V7>B)= 1046/(1-1700) = 0,615 > е получаем Х = 0,4, а К=1,450 (см. табл. П43).

6. По формуле (210) определим опору, на которую действует наибольшая эквивалентная нагрузка:

Ра = (XVFrA + YFaA) КбКт = (1 • 1 • 1292 + 0) 1,6 • 1 = 2070 Н;

PB = (XVFrB+YFaB)K6KT=(0A-l-\700+l,450-1046)X 1.6,1=3510 H = Pmax.

Следовательно, требуемую динамическую грузоподъемность [см. формулу (209)] необходимо найти для опоры £, как наиболее нагруженной:

Стр = Рд (6-10-5n2Lh)V<*<= 3510 (6.10-6.71,5-15- 103)о.з = 3510-3,49= 12,25-103 Н, где lg (6.7,15-1,5)0.3 =0,3 (lg9+ lg 7,15) = 0,3 (0,954+0,854) =0,543

и (6• 7,15• 1,5)о,з = 3,49—антилогарифм.

7. По табл. П43 окончательно принимаем конический роликоподшипник 7209, для которого d = 45 мм, Л = 85 мм, 7\пах=20,5 мм. Находим

С = 41,9 кН>Стр= 12,25 кН, 6 = 0,414, /гпр > 4-103 мин-*.

Так как С^>Схр, то долговечность выбранного подшипника значительно больше max25«103 ч и, следовательно, уточнять точки приложения реакций нет смысла. Используя полный каталог на подшипники качения, конструктор при Стр = = 12,25 кН и d = 45 мм назначит подшипник более легкой серии —особо легкой или сверхлегкой.

XI. Тепловой расчет редуктора (см. занятие 18). Площадь теплоотдающей поверхности редуктора можно приближенно найти по формуле (176):

S » 20<& = 20-0,1502 = 0,45 м2.

Принимая коэффициент теплоотдачи fy=13 Вт/(м2-вС) и температуру воздуха /В = 20°С, по формуле (174) вычисляем температуру масла в картере редуктора

,м = flS^L + <в = тШ^Ш + 20о=94,44-20°* .14 *С,

что значительно выше допускаемой температуры [/м] =60.. .90 °С.

Уменьшить нагрев редуктора можно следующими способами: а) увеличить k$ при хорошей циркуляции воздуха fy=18 Вт/(м2«°С), а при обдуве корпуса редуктора вентилятором, установленным на валу червяка, «21...28 Вт/(м2-сС); б) изготовить корпус редуктора ребристым, при этом его теплоотдающая поверхность увеличится на 20...25%; в) задать кратковременно-прерывистый режим работы редуктора.

В нашем случае, по-видимому, целесообразно использовать последние два способа (см. задание на проектирование).

Если изготовить ребристый корпус редуктора, то

5Ребр * 1,225 = 1,22.0,45 м2;

''-^+'-

таг

+~-™+»-"л-с>

.м-

По уравнению (175) найдем сумму рабочих периодов в течение 1 ч: t* = [Pi (1-Л)/(^Ребр)]217,/бО + /в<[/11] « 75 °С; 77,4°.2 7760+20° <75° и 2 Т = [(75° — 20°)/77,4°] 60 = 42,7 мин.

Следовательно, запроектированный редуктор с ребристым корпусом может работать в нормальном тепловом режиме примерно 43 мин в течение каждого часа.

XII. Посадки деталей и сборочных единиц редуктора (см. занятия 22, 25 и табл. П48). Внутренние кольца подшипников насаживаем на валы с натягом, значение которого соответствует полю допуска &6, а наружные кольца—в кор- пус по переходной посадке, значение которой соответствует полю допуска Н7.

Для ступицы детали, насаживаемой на выходной конец вала (полумуфта, шкив, звездочка и др.), и для ступицы червячного колеса принимаем посадки с натягом, значение которого соответствует полю допуска k6 и Н7/рв.

Смазка зацепления и подшипников (см. занятия 18, 22). Зацепление червячной пары и подшипники смазываются маслом И = 100А (при и5 = 4,56 м/с, см. табл. 4), разбрызгиваемым из общей масляной ванны (картера) вращающимися крыльчатками—брызговиками, насаженными на вал червяка. Брызговики (см. рис. 315, поз. /) сделаны разъемными, их половины стянуты болтами.

Вычерчивание общего вида редуктора (рис. 315). Общий вид редуктора вычерчиваем в масштабе 1:1 на листе чертежной бумаги формата А1 (594x841 мм); в правом нижнем углу листа—основная надпись (см. рис. 297).

Спецификация к рис. 315 составлена по стандартному образцу (см. рис. 297,6) и приведена в табл, 12, 13 и 14.

Спецификация к рис. 315 (первый, или заглавный, лист) Таблица 12

Фор-| мат 1 |

Зона | |

1 |

Обозначение |

Наименование |

Кол |

Матерная |

Примечание |

||||||||

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

Документация |

|

|

|

||||||||

|

|

|

ПЗ и РР |

Пояснительная записка и расчет |

1 |

|

Стр.38 |

||||||||

24 |

|

|

ВО |

Чертеж общего вида |

1 |

|

|

||||||||

|

|

|

|

Сборочные единицы |

|

|

|

||||||||

|

|

1 |

ОЗД05.21Д50Д.00 |

Брызговик |

2 |

|

Всборе |

||||||||

|

|

2 |

ОЗЛ05.21.150.2.00 |

Колесо червячное |

1 |

|

Всборе |

||||||||

|

|

3 |

ОЗЛ05.21Л50.3.00 |

Маслоуказатель |

1 |

|

Всборе |

||||||||

|

|

|

|

Детали |

|

|

|

||||||||

|

|

4 |

ОЗЛ05.2Ш0.0.01 |

Вал |

1 |

Сталь 40 |

|

||||||||

|

|

5 |

О3.105.2Ш0.0.02 |

Вал-червяк |

1 |

Сталь 45 |

|

||||||||

|

|

б |

03.105.21.150.0.03 |

Кольцо распорное |

1 |

Чугун СЧ 15-32 |

|

||||||||

|

|

7 |

О3.105.21.150.0.04 |

Кольцо редуктора |

1 |

Чугун СЧ 15-32 |

|

||||||||

|

|

8 |

O3.105.21.150.0.05 |

Крышка подшипника |

1 |

Чугун СЧ 15-32 |

|

||||||||

|

|

|

|

|

ОЗД05.2П50.0.00 |

||||||||||

Иэм. |

Лист, |

Ml докуй |

Подгг. |

Дата |

|||||||||||

Разраб. |

|

|

Балашов |

10/V-7S |

Редукто1 червячны одност5 |

|

Лит. |

Лист. |

Лястоа |

||||||

Пров» |

|

|

Мушт* |

14/V-7S |

> |

Т. |

1 |

3 |

|||||||

Принял |

|

|

Лаванов |

|

|

Краснодарский монтажный хехыажуц |

|||||||||

Н. жонтр. |

|

|

Курганова |

|

пенчатыа |

||||||||||

Утв. |

|

|

Жабая |

|

|||||||||||

I

Обозначение

Наименование

Кол,

Материале

ОЗД05.21Л50.0.06

Крышка подшипника

Чугун СЧ 15-32

ОЗД05.2Ш0.0.07

Крышка подшипника

Чугун СЧ15-32

И

ОЗЛ05.21.150.0.08

Крышка подшипника

Чугун СЧ15-32

12

ОЗД05.21Л50.0.09

Крышка редуктора

Чугун СЧ15-32

13

Фзжгшшо

Крышка смотровая

Чугун СЧ15-32

14

ОЗД05.2П50.0.11

Прокладка

Кожа техническая

15

ОЗЛ05.21Л50.0Л2

Прокладка

Картон технический

16

03.105.21150.0.13

Прокладка в наборе

Латунь

17

ОЗЛ05.2ШШ4

Прокладка в наборе

Латунь

Стандартные изделия

Болт М8Х20.46

Сталь Ст4

ГОСТ 7798-70

19

БолтМЮХЗО.46*

24

Сталь Ст4

Гост 7798-70

20

Гайка М12 5

Сталь Ст4

ГОСТ 5915-70

|

|

|

|

|

|

•Лист |

|

|

|

|

|

ОЗЛ05ДШ0Д00 |

2 |

Изи. |

Лист |

N докум. |

Подл. |

Дат» |

||

|

|

|

|

|

Копировав |

|

Спецификация к рис. 315 (третий,или посяедующи%лист) Таблица 14

1о а |

Зона | |

1 |

Обозначав* |

Наименование |

Коя. |

Материал |

Примечание |

|||||||||||

|

|

21 |

|

Пробка М18Х1,5 |

.1 |

Сталь СтЗ |

|

|||||||||||

|

|

|

|

СТП С25-4 |

|

|

|

|||||||||||

|

|

22 |

|

Роликоподшипник конический 7608 |

2 |

|

Всборе |

|||||||||||

|

|

|

|

ГОСТ 333-79 |

|

|

|

|||||||||||

|

|

23 |

|

Роликоподшипник конический 7209 |

2 |

|

Всборе |

|||||||||||

|

|

|

|

ГОСТ 333-79 |

|

|

|

|||||||||||

|

|

24 |

|

Уплотнение манжетное 35 |

1 |

|

Всборе |

|||||||||||

|

|

|

|

ГОСТ 8752-79 |

|

|

|

|||||||||||

|

|

25 |

|

Уплотнение Манжетное 44 |

1 |

|

Всборе |

|||||||||||

|

|

|

|

ГОСТ 8752-79 |

|

|

|

|||||||||||

|

|

26 |

|

Шайба пружинная 8 65Г 05 |

4 |

Сталь 65Г |

|

|||||||||||

|

|

|

|

ГОСТ 6*402-70 |

|

|

|

|||||||||||

|

|

27 |

|

Шайба пружинная 10 65Г05 |

24 |

Сталь 65Г |

|

|||||||||||

|

|

|

|

ГОСТ 6402-70 |

|

|

|

|||||||||||

|

|

28 |

|

Шайба пружинная 12 65Г 05 |

8 |

Сталь 65Г |

|

|||||||||||

|

|

|

|

ГОСТ 6402-70 |

|

|

|

|||||||||||

|

|

29 |

|

Шпилька М12Х60А |

4 |

Сталь СтЗ |

|

|||||||||||

|

|

|

|

ГОСТ 11765-76 |

|

|

|

|||||||||||

|

|

30 |

|

Шпилька М12Х45 А |

4 |

Сталь СтЗ |

|

|||||||||||

|

|

|

|

ГОСТ U65-76 |

|

|

|

|||||||||||

|

|

31 |

|

Шпонка 10X8X45 |

1 |

Сталь 45 |

|

|||||||||||

|

|

|

|

СТСЭВ 189-75 |

|

|

|

|||||||||||

|

|

32 |

|

.Шпонка 14X9X63 |

1 |

Сталь 45 |

|

|||||||||||

|

|

|

|

СТ СЭВ 189-75 |

|

|

|

|||||||||||

|

|

33 |

|

Шпонка 16X10X70 |

1 |

Сталь 45 |

|

|||||||||||

|

|

|

|

СТСЭВ 189-75 |

|

|

|

|||||||||||

|

|

34 |

|

Штифт конический 8X45 СТСЭВ 240-75 |

2 |

Сталь 45 |

|

|||||||||||

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

О3.105Л.150.0.00 |

Лист |

||||||||||||

|

|

|

|

|

||||||||||||||

ты. |

Лист |

N дохум. |

Пода, |

Дат» |

3 |

|||||||||||||

|

|

|

|

|

Копировал |

|

||||||||||||

ПРИЛОЖЕНИЕ