- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

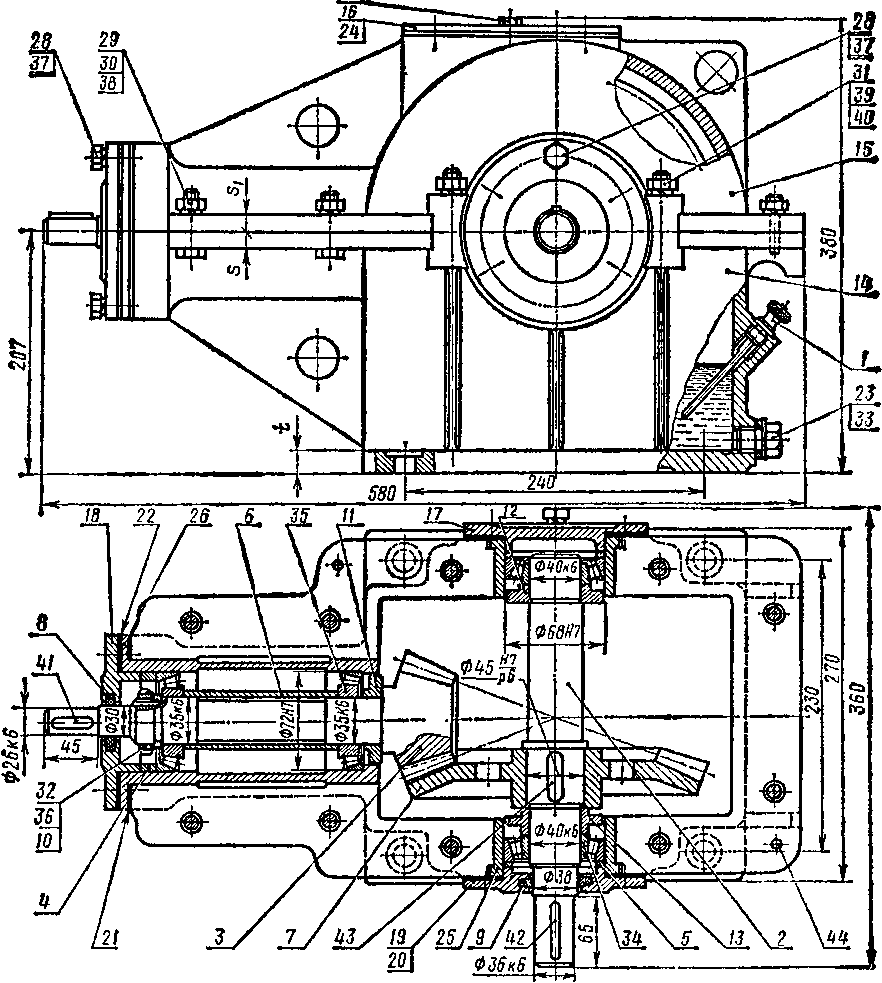

Проектирование одноступенчатого конического редуктора с прямозубыми колесами

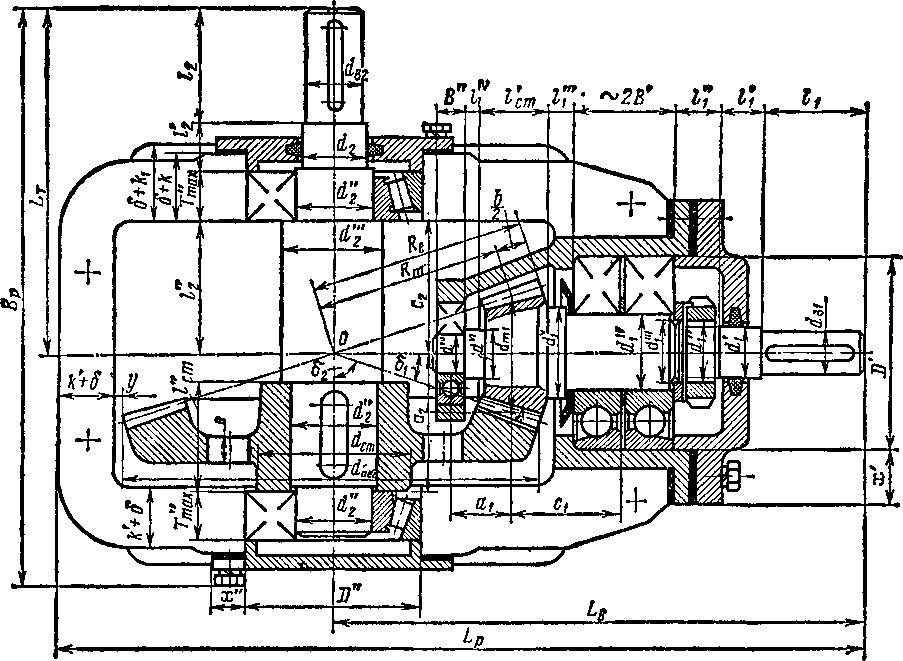

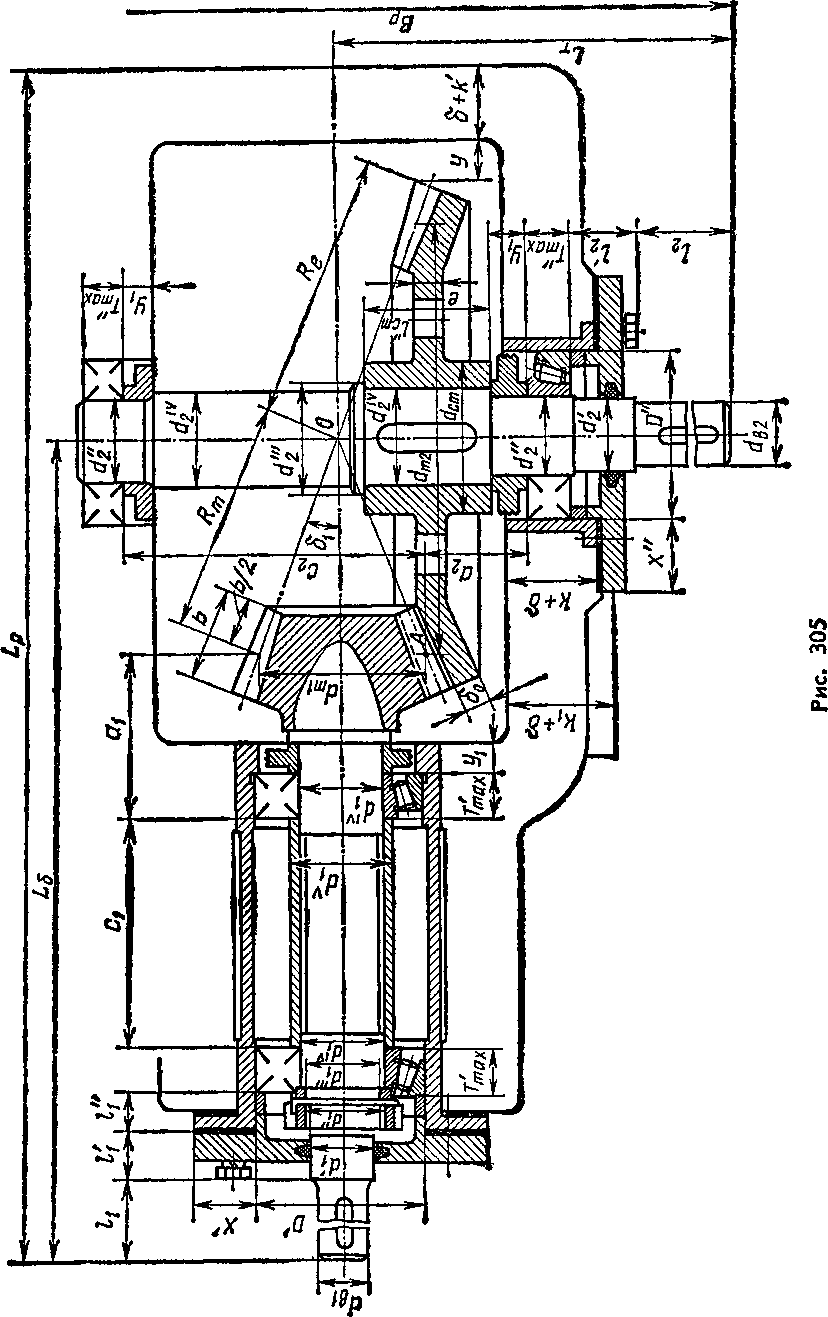

В конических редукторах шестерня обычно закреплена на валу консольно (см. рис. 305), но применяют конструкции, в которых шестерня располагается между опорами (см. рис. 304). При расположении шестерни между опорами условия работы передачи более благоприятны, так как уменьшается стрела прогиба вала и, как следствие, снижается концентрация нагрузки по длине зубьев, а значит, увеличивается нагрузочная способность передачи. Однако такая установка шестерни затруднительна из-за ограниченности свободного пространства между колесом и шестерней — не всегда удается разместить вторую опору. Кроме того, усложняется конструкция корпуса редуктора. Поэтому преимущественное распространение имеют редукторы с консольным расположением конической шестерни.

Ниже рассмотрены расчет и конструирование редуктора обоих указанных вариантов,

Техническое задание. Рассчитать и спроектировать одноступенчатый кони* ческий редуктор общего назначения с прямозубыми колесами.

Исходные данные для проектирования. Вращающий момент на тихоходном валу редуктора 7*2 = 175 Н-м. Частота вращения тихоходного вала «2 = 385 мин*-*. Нагрузка переменная с умеренными толчками. Редуктор проектируется для мелкосерийного изготовления с реверсивной передачей.

Расчет. I. Выбор электродвигателя и кинематический расчет. 1. Вычерчиваем кинематическую схему проектируемого редуктора (рис. 303). На этой схеме: У—электродвигатель, 2—упругая муфта, 3—конический редуктор. Кинематическая схема редуктора с консольным расположением шестерни показана на рис. 86, б.

2. Определяем КПД редуктора. Общий КПД редуктора равен произведению КПД последовательно соединенных подвижных звеньев: двух пар подшипников

Рис. 303

и зубчатой пары (см. рис. 303). Принимая для одной пары подшипников качения 1^ = 0,99 и для одной пары зубчатых колес т|2=0,97, ориентировочно получаем

т) = ц1ц2 = 0,99? -0,97 = 0,95.

Ориентируясь на среднеекоростной электродвигатель с синхронной частотой вращения вала ротора л = 1000 мин*-* (конические передачи с прямозубыми колесами тихоходны) при я2 = 385 мин назначаем стандартное значение передаточного числа и = 2,5 (см. с. 302).

По формуле (16) при / = « = 2,5 находим частоту вращения быстроходного вала: щ = ш2 = 2,5-385 = 962,5 мин-1.

По формуле (17) вычисляем вращающий момент, а затем и мощность на быстроходном валу редуктора:

Ti = T2/{u4) = 175/(2,5-0,95) = 73,8 Н-м; Р1 = Г1л1/9,55 = 73,8-962,5/9,55 = 7,44-103 Вт = 7,44 кВт.

6. При Pi = 7,44 кВт и Л! = 962,5 мин""1 по табл. П61 подбираем асинхрон- ный электродвигатель общего назначения в закрытом обдуваемом исполнении типа 4А132М6УЗ, для которого Рэ = 7,5 кВт, яэ = лг=965 мин*"* (расчетная).

7. Уточняем частоту вращения [см. (16)] тихоходного вала, Pt и Р2:

ea=ni/i=965/2,5 = 386 мин"1, что незначительно превышает заданное значение; Р1=Г1п1/9,55 = 73,8-965/9,55 = 7,46.103 Вт=7,46 кВт < Рэ; Pa=nPi = 0,95-7,46 = 7,07 кВт.

II. Выбор марки материала и назначение химико-термической обработки вубьев; определение допускаемых напряжений. 1. Используя табл. П21 и П28, назначаем для изготовления зубчатых колес сталь 45, термообработка—нормализация (НВ 180...220) для колеса и улучшение (НВ240...280) для шестерни.

Допускаемые напряжения на контактную и изгибную выносливость зубьев вычисляем по формулам (98) и (101). По табл. П28 для стали 45 НВ180...220: о?/р = 420 МПа, #яо = Ю7,с#7> = 110 МПа (передача реверсивная), #я> = 4-10в— для колеса; для стали НВ240...280: о?*я = 600 МПа, #яо = 1 >5-107, g°fp = 130 МПа (передача реверсивная), JV/?o = 4«10e—для шестерни. Назначаем ресурс передачи Л,^г104 ч и по формуле (100) находим число циклов перемены напряжений:

Nhe=Npb=60/чя2 ^ 60 • 104 • 385 = 23, Ы О7.

Так как Nffg> NH0 и NpE> N/?0, то значения коэффициентов долговечности [см. формулы (99), (102)] Khl = 1 и /С/^=1 (см. занятие 8). Итак, допускаемые напряжения: для колеса

q"hp = ohpKhl = 420-1=420 МПа; o'fp = ofpKfl = 110-1 = 110 МПа; для шестерни

о hp = оЪрКнь = 600.1 = 600 МПа, o'fp = ofpKfl = 130 -1 = 130 МПа.

III. Вычисление параметров передачи, назначение степени точности и опре* деление сил, действующих в зацеплении. 1. Определяем значения коэффициентов, входящих в формулу (124): kbe = b/Re —0,285 (см. занятие 12); kbeul(2—kbe) — = 0,285-2,5/(2—0,285) = 0,4 и по табл. П29 /Сяр = 1,14 для предполагаемых шариковых опор. Итак, по формуле (124)

d -МО*8/ К***Т* -10* \f 1,14-73,8

a«l-1U V 1\-къв)кЬвш&р У (1-0,285)0,285(420.10V-

= 104 ^/1,21-10-^ = 0,107 м,

принимаем d=110 мм.

2. Определяем число зубьев и находим внешний окружной модуль [см. фор- мулу (114)]. Из zx = 18...30 (см. занятие 12) принимаем zx = 22; z2 = uX XZi = 2,5-22= 55 (u = z2/Zi = 55/22 = 2,5). Следовательно,

Ще — &е\1г\ —110/22 = 5 мм (стандартный, см. табл. П23).

3. Находим углы делительных конусов шестерни и колеса [см. формулу (120)]:

62 = arc tg и = arc tg 2,5 = 68°30'; 6i=:90o—62 = 90°—68°30' =21°30'.

4. По формуле (116) находим внешнее конусное расстояние:

Re = 0)5mte^iV^+ 1=0,5-5-22 J/2,5a+1=150 мм.

5. Определяем ширину венца зуба, вычисляем среднее конусное расстояние [см. формулу (121)] и уточняем значение kbe:

& = =0,285-150 = 42,7 мм, принимаем 6=42 мм; Rm = Re—b/2 = 150—42/2 = 129 мм; £ь* = */#<? = 42/150 = 0,28, что соответствует 0,25 < kbe < 0,3.

6. По формуле (115) находим значение нормального модуля на середине ширины венца:

Щт=Ще—(Plzi)sin6r = 5—(42/22)-sin 21°30' =5—0,7 = 4,3 мм. Найденное значение т^т округлять нельзя.

7. По формулам (114), (118), (119) вычисляем внешний делительный диаметр, средние делительные диаметры, диаметры вершин и впадин зубьев шестерни и колеса:

а) для шестерни

dwi=m*OTzi = 4,3-22 = 94,6 мм; de\ = miezx = 5-22= 110 мм; daei = dei+2mtecos дг = 110+2-5-cos21°30' = 110+10-0,93 = 119,3 мм; d/ei = dei—294mte cos 61 = 110—2,4-5-0,93 = 110— 11,5 = 98,5 мм;

б) для колеса

dm2 = Щт22 = 4,3• 55 = 240,5 мм; de2 = nt\ez2 = 2,4•5*55 = 280 мм (стандартное); dae* = de2 + 2ти cos б2 = 280 + 2 - 5 cos 68°30' = 280 — 10 -0,3665 = 283,665 мм; d/e2 = de2—2,4m^cos62 = 280 — 2,4-5-0,3665 = 280 — 4,4 = 275,6 мм.

8. Вычисляем скорость точки на окружности среднего делительного диаметра шестерни и назначаем степень точности передачи:

vm = ndmlnt/60 =я- 94,6• 10-3-965/60 = 4,78 м/с.

По табл. 2 принимаем 7-ю степень точности передачи.

9. Вычисляем силы, действующие в зацеплении: окружная сила на окруж- ности среднего делительного диаметра

Ft = 2Тг1йт1 = 2.73,8-103/94,6 = 1535 Н;

осевая сила для шестерни и радиальная для колеса [см. формулу (122)]

Fа1 = F,2=Ft tg a sin д± = 1535.0,364• 0,3665 = 203 H;

радиальная сила для шестерни и осевая для колеса (см. формулу (123)]

Fri = Fa2 = Fttga cos 6* = 1535• 0,364 - 0,93 = 520 Н.

IV. Проверочный расчет на контактную и изгибную выносливость зубьев.

1. Определяем значения коэффициентов, входящих в формулу (126): Z//=l,76 (см. занятие 12), Z^=274«103 Па1/2 (см. табл. П22). По формулам (96а), (129) находим Ze = У (4—еа)/3 = У (4— 1J2J/3 = 0,76, где еа ^ 1,88 — —3,2 (l—zvl+ l/zv2) = 1,88—3,2 (1/23,7 + 1/153) = 1,88—3,2 (0,04225+0,00654)= = 1,72 при [см. формулу (128)]

Ч\ — ^i/cos бх = 22/0,93 = 23,7; zv2 = z2/cos б2 = 55/0,3665 = 153.

2.

По формуле (127) проверяем выносливость

зубьев при изгибе. Коэффициент формы

зубьев шестерни и колеса найдем

интерполированием по табл. П27 в

зависимости от эквивалентного числа

зубьев [см. формулу (128)] 2^1

=

23,71 и = 153:

IV-4.12

при

z„=20

1

Д»=016-A*„=5

1

,=0)16.1>3/5=0>0416,

Г/7

=

3,96

при zv

= 25 )

х 1,3 /

Следовательно,

Yf

=

YP{2b)+x=3,96+0,0416

= 4,0016;

Yf

«

^f(i50)

=

3,78 для

колеса. Сравним прочность зуба шестерни

и колеса (см. занятие 8): o'fpIY'f

=

130/4,002 = 32,5 МПа; o"fpIY"f

=

110/3,78

= 29,1 МПа.

Так

как прочность зуба шестерни оказалась

выше, то проверку выносливости вубьев

при изгибе следует выполнить по зубьям

колеса [см. формулу (127)]:

/CFz,

= 2/C//v—1

=2-1,25—I =1,5 (см. примечание 2 к табл. П26);

Jfre

= l,29 (см.

табл. П29) для шариковых опор. Итак,

коэффициент нагрузки Kf—Kf$Kfv~

=

1,29* 1,5 = 1,93. Следовательно,

YFKFFt

3,78.1,93-1535

-А

|Лв

п

^ » а^^5^=

V.

Ориентировочный

расчет валов. Конструктивные размеры

зубчатой пары. Конструктивные

размеры зубчатой пары (длина и диаметр

ступицы зубчатых колес, диаметр

внутреннего кольца, ширина подшипника

и др.) принимают в зависимости от

диаметра выходного конца вала. Этот

размер определяют приближенно0,85.42.4,3-10--^7>4-106

Па<<^

(ориентировочный расчет) из расчета на прочность при кручении по заниженным допускаемым напряжениям [тк] =20.. .40 МПа. Принимаем для быстроходного вала [тк]'=25 МПа (сталь 45; шестерня изготовлена вместе с валом); для тихоходного вала назначим сталь 40, для которой примем [тк]=20МПа.

Быстроходный вал. Из уравнения прочности (193) определяем диаметр выходного конца вала:

tk = 77Wp= ^/(jirtJJ < [тк]',

получаем

В соответствии с рядом Ra4Q (см. занятие 20) принимаем диаметр выходного конца вала dB1 = 26 мм.

Так как разница между диаметрами соединяемых валов dBf = 26 мм и dt — 38 мм, (см. табл. П62) для вала двигателя 4А132М6УЗ превышает 25%, то нельзя ориентироваться на применение стандартной муфты.

Назначаем посадочные размеры под уплотнения и подшипники. Диаметр вала под уплотнение cf}=30 мм. При небольшой окружной скорости вала можно применить какое-либо контактное уплотнение—монтажное или сальниковое. Для конструкций, изображенных на рис. 304 и 305, принимаем сальниковое фетровое уплотнение.

Диаметр резьбы d\l = 33 мм (МЗЗ X 1,5) внутреннее кольцо подшипника закреплено круглой гайкой.

Диаметр под дистанционную шайбу d\11 =34 мм. Постановка такой шайбы между кольцом подшипника и гайкой необходима, так как в противном случае гайка задевает ее сепаратор, например конического роликового подшипника.

Диаметр вала под подшипники d|V=35MM (шариковые радиально-упорные или конические роликоподшипники).

Диаметр опорного бурта d^ = 45 мм (рис. 304) или распорной втулки (рис. 305), соответствующий требованию табл. ПбЗ для средней серии подшипника.

Диаметр вала под подшипник <*уп=25мм (шариковый радиальный для конструкции по рис. 304).

Диаметр опорного бурта d^1 = 32 мм (см. табл. ПбЗ) (размеры d%u и d^1 уточним при подборе подшипников для быстроходного вала).

Длину выходного конца вала принимаем из соотношения 1г « (1,5 ... 2)dBl ==(1,5...2)26 = 39...52 мм,

а затем уточняем по размеру длины ступицы выбранной муфты; принимаем /х = 45 мм.

Тихоходный вал. Крутящий момент в поперечных сечениях выходного конца вала Г2 = 175 Н«м.

Из уравнения прочности на кручение (193) определяем диаметр выходного конца вала:

dB^Y^,=УГ^^ = >04^10^=3,54.10^М.

В соответствии с рядом Ra40 (см. занятие 20) принимаем:

диаметр выходного конца вала dB2 = 36 мм;

диаметр вала под сальниковое уплотнение d\ = 38 мм;

диаметр вала под подшипник d!I=40 мм;

диаметр вала под ступицу зубчатого колеса <ilV = 45 мм;

диаметр опорного участка вала (см. табл. ПбЗ) d\n =50 мм; диаметр ступицы tfCT~(l»5...1,7)4V = (l,5.. .1,7)45 = 67,5.. 76,5 мм; принимаем dcx = 72 мм;

длина ступицы колеса /Ц«(0,7.. Л ,8) 4У = (0,7.. Л,8) 45 = 31,5.. .81 мм; принимаем /й = 60 мм;

толщина диска зубчатого колеса г«(0,1.. .0,17) /^ = (0,1.. .0,17)-150 = = 15...25,5 мм, принимаем е = 20 мм;

толщина обода 60«(2,5.. .4) т^ = (2,5.. .4) 5 = 12,5.. .20, принимаем 60 = ras 16 мм;

длина выходного конца тихоходного вала /2«(1,5.. .2) dB2 = (1,5.. .2) 36 = "=54...72 мм, принимаем /2=65 мм.

VI. Конструктивные размеры элементов корпуса и компоновка редуктора. Корпус и крышку редуктора изготовим литьем из серого чугуна.

Г Толщина стенки корпуса редуктора 6«0,03/?^+3.. .5 мм = 0,03-150 + + 3...5 мм = 4,5+3...5 мм, принимаем 6Х=9 мм.

Толщина стенки крышки редуктора 6i«0,025/?tf+3.. .5 мм = 0,025-150 + + 3...5 мм = 3,75+3.. .5 мм, принимаем 6i = S мм.

Толщина верхнего пояса корпуса редуктора s« 1,56 = 1,6-9 =13,5 мм, принимаем s = 14 мм.

Толщина пояса крышки редуктора Si»l,56i = 1,5*8 = 12 мм, принимаем st = 12 мм.

Толщина нижнего пояса корпуса редуктора /«(2.. .2,5) 6 = (2.. .2,5)9 = = 18. ..22,5 мм, принимаем / = 20 мм.

6. Толщина ребер жесткости С «0,856 = 0,85*9 = 8,5 мм, принимаем С1 = 8 мм.

Диаметр фундаментных болтов йф«(1,5...2,5)6 = (1,5...2,5)9 = (13,5... ...22,5) мм, принимаем ^ф = 18 мм.

Диаметр болтов (шпилек), соединяющих корпус с крышкой редуктора около подшипников, и диаметр резьбы пробки dK«0,75o^ = 0,75-18 = 13,5 мм, принимаем rfK = 14 мм;

диаметр остальных болтов или шпилек крепления крышки к корпусу редуктора можно принимать на 2...4 мм меньше dK\ принимаем болты с резьбой М12;

диаметр резьбы пробки (для слива масла из корпуса редуктора) dnp^= ^(1,6...2,2)6 = (1,6...2,2)9 = 14,4...19,8 мм, принимаем dnp=18 мм.

9. Ширина пояса соединения корпуса и крышки редуктора около подшип- ников /COdK = 3-14 = 42 мм, принимаем /( = 40 мм;

ширина пояса крепления крышки и корпуса редуктора К' <2,5dK = 2,5-14 = ж 35 мм, принимаем /С' =30 мм.

Ширина нижнего пояса корпуса редуктора /(j = (2,2.. .2,5) с/ф = (2,2... .. .2,5) 18 = 39,6.. .45 мм, принимаем /Ci =42 мм.

Диаметр болтов для крепления крышки подшипника к корпусу редуктора dn« (0,7... 1,4) 6 = (0,7... 1,4)9 = 6,3. ..12,6 мм, принимаем а*п = 10 мм.

Диаметр болтов для крепления крышки смотрового отверстия dKC = = 6... 10 мм, принимаем rfKC = 8 мм.

Расстояние между внутренней стенкой основания корпуса редуктора и окружностью вершин зубьев колеса #'«(4.. .6) 6 =(4.. .6)9 = 36.. .54 мм, принимаем у' =45 мм.

Расстояние между внутренней стенкой крышки редуктора и окружностью вершин зубьев колеса (/«1,56=1,5-9 = 13,5 мм, принимаем у = 13 мм.

Тип и размеры подшипников качения. Для редуктора с неконсольным расположением конической шестерни (см. рис. 304) предварительно назначаем на быстроходный вал сдвоенные радиально-упорные шарикоподшипники и радиальный шарикоподшипник; на тихоходный вал—конические роликоподшипники.

Быстроходный вал. Для редуктора по рис. 304 ориентируемся на среднюю серию подшипников. По табл. П42 при d = d[v = 35 мм получаем D = — D' =80 мм, # = #'=21 мм; по табл. П40 при rf = cf^n=25 мм имеем £> = = 62 мм, В = В"=\7 мм.

Для редуктора с консольным расположением конической шестерни (см-рис. 305) назначаем на тихоходный и быстроходный валы канонические роликоподшипники средней серии. По табл. П43 при d = div = 35 мм,D = D' =80 мм, ^шах=-23 мм. Размер *1 = 2,5с/п = 2,5-10 = 25 мм.

Тихоходный вал. Для редукторов по рис. 304 и 305 при d — d\l~ = 40 мм по табл. П43 получаем Z)" = 90 мм, 7,тах = 25,5 мм. Размер jc"«2efn = = 2-10 = 20 мм.

16. Определение конструктивных размеров вдоль оси вала»

Быстроходный вал. а) Размер /1 = 15...30 мм, принимаем /1=20 мм;

б) крепление внутреннего кольца подшипника осуществляется с помощью круглой гайки, высота Нг и наружный диаметр Dr которой при МЗЗХ1.5: Яг = 10 мм, £>г = 52 мм. Толщина стопорной шайбы Su,«l,5 мм. Ширина дистан- ционной шайбы между внутренним кольцом подшипника и стопорной шайбой sBX^0,5tfr = 0,5-10 = 5 мм, принимаем sBX = 4 мм.

Следовательно, /[г ^Яг-|-sm + sBT = 10+1,5+4 = 15,5 мм, принимаем /i1 = е= 16 мм;

V

в) толщину маслозащитной шайбы и ширину бурта di можно получить из соотношения /111«8..'.12 мм, принимаем /{п = 10 мм;

г) длина ступицы шестерни /сТ~&+1---5 мм = 42+1...5 мм, принимаем /ст = 45 мм;

д) /[v«5...10 мм, принимаем /[v=6 мм;

е) точка приложения активных сил (сил, возникающих в зацеплении) нахо- дится на окружности среднего делительного диаметра шестерни;

ж) точки приложения реакций опор вала ориентировочно находятся на уровне торцов радиально-упорных подшипников и на середине ширины радиаль- ного подшипника. По рис. 304

ах<0,5Я"+ /iv+0,54t =0,5-17+6+0,5-45=37 мм, принимаем ax = 36 мм;

сх^0,5/£т+ /i11 + 0,5-2В1 =0,5-45+10 + 21 =53,5 мм,

принимаем сх=55 мм (для сдвоенных подшипников);

L6^ к + +2Я' + й" + 4+Ви + 0,5/?, =

= 45 + 20+16 + 2-21 + 10 + 45+17+0,5.150 = 270 мм.

По рис. 305: ширина мазеудерживающего кольца ^«8...20 мм. При ух = в 12 мм получаем

0^(2/3) 6+У! + Гтах = (2/3) 42+12+23=63 мм, принимаем 6^=65 мм;

с!«(1,2.. .2,2) ^ = (1,2.. .2,2) 65 = 78... 143 мм# принимаем ^ = 100 мм;

^6<^ + /i+^I+7,Lx+c1+a1+/?w = = 45 + 20+16 + 23+100+65+129 = 398 мм, принимаем 1*6=390 мм.

Тихоходный вал. а) По рис. 304 размер /2«15...30 мм, принимаем /а =20 мм. Размер l\l 2zdeX — 110 мм, принимаем /"=110 мм;

Lx*/2 + 4 + Ттах + /"=65+20+25,5+110 = 220,5 мм,

принимаем LT = 220 мм;

б) принимая внутренние боковые стенки корпуса редуктора и подшипников тихоходного вала симметрично расположенными относительно оси быстроходного вала, определяем расстояния а2 и с2 от точки зацепления А до точек приложения опорных реакций. По рис. 304

c2ttlll + 0,5dmi = 110 + 0,5-94,6 = 157,3 мм, приниммем с2 = 155 мм;

a2&t\l—0}bdmi = U0—0,5-94,6 = 62,7 мм, принимаем я2=60 мм.

По рис. 305

Я2«#1+0,6/Ц = 12+0,6.60 = 48 мм*

принимаем 02 = 50 мм;

C2&dmi+a2 =94,6+50 = 144,6 мм,

принимаем eg = 145 мм.

Размер /|«20...25 мм, принимаем /1 = 30 мм;

1т«/2+/2+ГЙах+Л2 + 0,5^1 = 65 + 30+25,5+50+0,5.94,6=217,8 мм. принимаем Lx=220 мм,

Рис. 304

17. Определяем габаритные размеры редуктора.

а) По рис. 304

Lp*L6+0y5dae2+y+6+Ki =270+0,5-283,665+13 + 9+30 = 463,8 мм, принимаем длину редуктора 1р=465 мм;

BpttLj+lP + b+K+lMn = 220+ Ц0+9+40+1,6-10 = 395 мм,

принимаем ширину редуктора Др = 395 мм;

б) по рис. 305

Lp«L6+0,5^2+^+6+/Ci =390+0,5-283,665+13+9+30 = 583,8 мм, принимаем длину редуктора Lp = 585 мм;

Bp«LT+(c2—0,5^1) + ГЙах + 4 = 220+(145-.0,5.94,6) + 25,5+20 = 363,2 мм, принимаем ширину редуктора J3p = 365 мм;

в) по рис. 309 и 310 при толщине нижнего пояса корпуса редуктора / = 20 мм получаем высоту проектируемых редукторов:

Hv*t + yi + dae2+y+61+\0...lb мм = 20+45+283,665+ + 13 + 8+10...15 мм = 369,665+10... 15 мм, принимаем высоту редукторов #р = 380 мм.

18. На рис. 304, 305 показаны компоновки двух вариантов конструкций редукторов. Учащийся при выполнении проекта должен вычертить аналогичную

компоновку на миллиметровке в масштабе 1:1. При этом ориентировочно полученные конструктивные размеры редуктора и его деталей могут незначительно измениться.

17,15H'M\

■ггтгггПТГПТП

Т*72,6Н-м\\

304337377�

Компоновку начинают вычерчивать с осей валов, пересекающихся в точке О под углом 90° (см. рис. 304, 305,) затем из точки О проводят луч OA (общую образующую начальных конусов) под углом 6i к оси быстроходного вала (62 к оси тихоходного вала). От начала луча OA откладывают размеры Rm=OAy bt Re = = ОЛ + 0,56 и- вычерчивают шестерню в зацеплении с зубчатым колесом, потом валы, подшипники и т. д.

VII. Проверка прочности валов. Прочность валов проверим по гипотезе наибольших касательных напряжений.

Быстроходный вал. Изготовление шестерни предусмотрено вместе с валом. Для материала вал—шестерня предел выносливости при симметричном цикле

•г^гн-м\ * * - [см* ф°рмулу (*")]

<J-.i«0,43aB = 0,43-730 = 314 МПа.

Мс-33,8НМ

А П

П ринимая

[я]

=2,2,

/Са = 2,2, £ри=1

(см. занятие 20), по формуле (196) вычислим

допускаемое напряжение изгиба при

симметричном цикле:

ринимая

[я]

=2,2,

/Са = 2,2, £ри=1

(см. занятие 20), по формуле (196) вычислим

допускаемое напряжение изгиба при

симметричном цикле:

К]_1 = {а -!/([п] Ко)} *Ри =

=[314/(2,2-2,2)] 1=64,8 МПа.

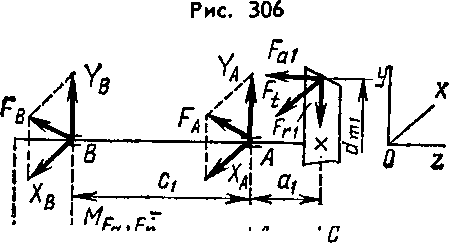

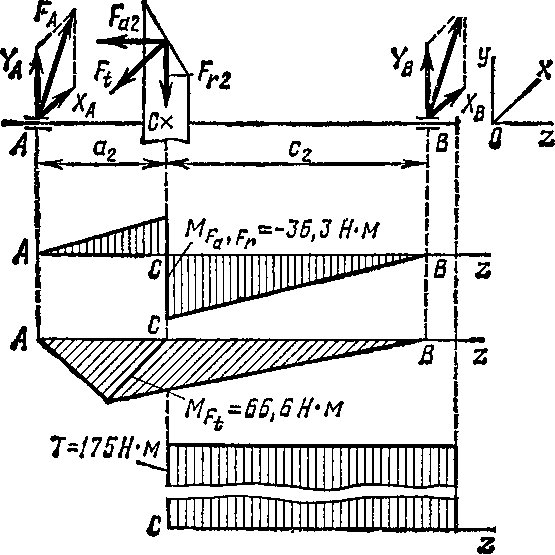

1. Вычерчиваем схему нагру-жения быстроходного вала и строим эпюры изгибающих и крутящих моментов:

а) определяем реакции опор в вертикальной плоскости гОу от сил Fa± и Fr% для редуктора с неконсольным креплением конической шестерни (рис. 306):

Ув-

Friai+05Faldml 520-36 + 0,5-203-94,6 _^ | 1Q6_312 н.

аг+сг 36+55

2МВ =~ YA (a^^-FavOWnl+FriCt^O;

ax+c, 36+55

To

же,

для редуктора с консольным креплением

конической шестерни

(рис.

307): *МА=Fai

-0,5dwI—Frlax—YBCl

=

0;

Кд

_ 0,5Fflldy-/^

_

0,5.203.94,6-520-65 „.

2МД = К лС1+Fei - 0,5dmi—Fn (в1+ъ) = 0;

^(^+^-0,5^^ _ 520(65+100)-0,5-203-94,6 Q_

ГЛ ^ loo =858-96 = 762 H;

б) определяем реакции опор в горизонтальной плоскости хОг от силы F* (см. рис. 306):

2МА = ХВ (fli+Ci)—^в, =0;

ХВ =Fi<*i/(ai+c1) = 1535-36/(36 + 55) =607 Н;

Шв = ~ Ха («i+ci)+^ А = 0; Хл = /г

г1с1/(а1+с1) = 1535-55/(36 + 55) =928 Н.

То же, по рис. 307:

2MA=XBc1—Ftai = 0; XB = Fial/c1 = 1535-65/100 = 998 Н; Шв = - X Асг - Ft (а, + сх) = 0; XA = —Ft(a1+c1)/c1=^ 1535 (65+100)/100=—2535 Н;

в) определяем размер изгибающих моментов в характерных сечениях (точках) А, С и В в плоскости уОг по рис. 306:

МА = Мв = 0; MF*=YAai = 208-0,036 = 7,49 Н-м; MgpaB=lVi = 312-0,055 = 17,15 Н-м Следовательно, ^ра% ^ = 17,15 Н м. То же, по рис. 307:

Ма = УвС1 = — 242-0,100 = 24,2 Н-м; Мв = 0; Мс = FaV 0,5dwl = 203 - 0,5 - 0,0946 = 9,6 Н - м. Следовательно, MPat Fr =—24,2 Н-м. В плоскости хОг (см. рис. 306)

МЛ = Л1В=0; Мс = Х>!а1 = 928-0,036«33,4 Н-м. Следовательно, MF^ = 33,4 Н-м. То же, по рис. 307:

Мв = Мс = 0; МА=—Хвс1 = — 998-0,100=— 99,8 Н-м. Следовательно, MF^= — 99,8 Н-м. Крутящий момент Г =7^ = 72,6 Н-м.

Эпюры изгибающих и крутящих моментов построены на рис. 306 и 307. 2. Вычисляем суммарный изгибающий момент и определяем нормальные напряжения изгиба в опасном сечении С при dttdmX—2Amnm =94,6—2.4-4,3 =

«84,3 мм (см. рис. 306) и в опасном сечении А при d=d{V = 35 мм (рис. 307). Для схемы по рис. 306

Л*Сум = Ми=|/ M<Fa% fr+Mh= /"17,152 + 33,42 = /"(2,95+ 11,2) 10? =37,5 Н • м; <ти = Ma/Wx = 32Mj(nd?) =32-37,5/я(84,3-10~3)3 =0,63-106 Па.

Для схемы по рис. 307

Мсум = Ми = |/"Ща% Р+Щг = ^24,22+99,8? =

= У (5,9+99,6) 10? =1025Н.м; аи = Мя/Г^ = 32Л1и/(л;сР) = 32.102,5/[я (35-10~3)3] =24,2 -106 Па.

3. Напряжения сжатия от силы Fel крайне малы и потому их можно не учи- тывать.

4. Определяем напряжения кручения в сечениях С и А: для схемы по рис. 306

тк = 77ГР= 167У(я<Р) = 16-72,6/л;(84,3-Ю-3)3 =0,61.106 Па; для схемы по рис. 307

Tk==T/Wv = 167У(яd3) = 16-72,6/[я(35-10~3)3 = 8,58- 10е Па.

5. По гипотезе наибольших касательных напряжений находим эквивалентное напряжение [см. формулу (196)] и сравниваем его с допускаемым:

для схемы по рис. 306

o9UI=VoI+4tI = У 0,632+4-0,61? =1,375 МПа< [aH]-i; для схемы по рис. 307

aiin=VoS+4i4 = У24,22 + 4-8,58? =29,7 МПа<[а„]_1.

Так как расчетные напряжения оказались существенно ниже допускаемых, то коэффициенты запаса прочности валов будут высокими и, следовательно, про

в ерку

их жесткости (201)

foA (202)

можно не выполнять.

ерку

их жесткости (201)

foA (202)

можно не выполнять.

* Тихоходный вал,

Для изготовления тихоходного вала принята сталь 40 (термообработка — нормали зация),для которой по табл ПЗ при d < 100 мм а„ = = 550 МПа и, следователь но, предел выносливости [см (199)]

a_ j« 0,43ав = 0,43 • 550 = = 236 МПа.

Принимая [я] =2,2, /Са= 2,2 и £ри = 1 (см. занятие 20), вычисляем допускаемое напряжение изгиба при симметричном цикле [см. формулу (196)]:

K]-i = [a-i/(W^a)]V = =[236/(2,2-2,2)] 1 =

= 48,8 МПа.

Так как проверка прочности тихоходных валов для проектируемых двух конструктивных разновидностей конического редуктора совершенно аналогична, то ниже дан числовой расчет вала только для конструкции,, изображенной на рис. 304.

1. Вычерчиваем схему нагружения тихоходного вала и строим эпюры изгибающих и крутящих моментов (рис, 308):

а) определяем реакции опор в вертикальной плоскости уОг от сил Fa2 и F/2:

2MA=Fa2.0iSdm~2—Fr2a2+YB(a2+c2)=0; F^-W^JM-M-^^f0-240,6=56 ^291 tf2 + c2 60+155

2MB = - Ул (fl2+c2) + Fa2-0,5d„2+F,2c2 = 0; y r_T0>5F<22rfOT2 + Fr2c2^0,5.520»240,6+203»155__291 И6Эгг1Э7 H. A a2+c2 60+155 "r * ~ *

б) определяем реакции опор в горизонтальной плоскости хОг от силы Ff.

ША = - Fta2+XB (а2+с2) =0; Хв=Fta2/(a2+с2) = 1535 • 60/(60 +155)= 428 Н;

2МВ = - X А (а2+с2)+Ftc2 = 0; ^Л = ^с2/(«2+с2) = 1535-155/(60+155) * 1110 Н;

в) определяем размер изгибающих моментов в характерных сечениях As С и В:

в плоскости уОг

МА = Мв=0; ^8 = ^2 = 437.0,060 = 26,2 Н-м; Л*прав==уБс2=—234-0,155 = —36,3 Н-м# Следовательно, Мтах = jМр^ F J = 36,3 Н-м;

в плоскости хОг

МА = Мв = 0; Мс=Хла2 = 1110.0,060 = 66,6 Н-м. Следовательно, /W^ = 66,6 Н-м. Крутящий момент Г = Г2 = 175 Н-м.

Эпюры изгибающих и крутящих моментов построены на рис. 308.

2. Вычисляем суммарный изгибающий момент и определяем нормальные на- пряжения изгиба в опасном сечении С:

^сум = ^и = ]/ГЩа% р+Щ>% = /36,3?+66,62= у (13,2 + 44,5) 102 = 75,8Н-м.

Так как вал в опасном сечении С ослаблен (d|v = 45 мм) шпоночной канавкой (зубчатое колесо посажено на вал с помощью шпонки), то при расчете следует уменьшить его диаметр на 8...10%. Принимая d = 40 мм, получаем

аи = М„/1Гд; = 32Л1и/(я43) = 32.75,8/[я (40-Ю-3)3] = 12,1-10е Па.

3. Напряжения сжатия ввиду их малости (при Fa2 = 520 Н и d = 40 мм) можно не учитывать.

4. Определяем касательные напряжения кручения в сечении С:

тк = 7,/1Гр=16Г2/(ябР) = 16.175/[я(40.10-3)3] « 14-10е Па.

5. Вычисляем эквивалентное напряжение и сравниваем его с допускаемым:

°эт=У <4+4т|>= V 12.12+4-148— V147+784=30,5 МПа<[аи]_1в

VIII. Подбор шпонок и проверочный расчет шпоночных соединений. Шпонки подбирают по таблице ГОСТа в зависимости от диаметра вала, затем шпоночное соединение проверяют на смятие по формуле (217).

Быстроходный вал. Для выходного конца вала диаметром dB%=26 мм по табл. П49 подбираем призматическую шпонку bXh=Sx7 мм при *i = 4 мм. Так как длина выходного конца вала = 45 мм, то принимаем длину шпонки / = 40 мм, соответствующую ряду стандартных значений по СТ СЭВ 189—75 (см. ряд чисел в последних двух столбцах табл. П49). Расчетная длина шпонки со скругленными торцами

/р=/—£=40—8=32 мм.

Так как на выходные концы валов возможна посадка чугунной детали, то допускаемое напряжение смятия следует принять для чугунных ступиц, для которых [асм] =60...90 МПа (см. занятие 24):

4,4Г2 4,4-72,6 сс 1Лв _ ^ . .

асм=ЗД=2б-7-32-10-°=55'106

Па

< 1а-Тихоходный

вал. а) Для выходного конца вала при dB2

=

36 мм по табл. П49 подбираем призматическую

шпонку 6ХЛ

=

10Х8 мм при ^ = 5 мм. Так как длина выходного

конца вала /2=65

мм, то по СТ СЭВ 189—75 принимаем длину

шпонки / = 56 мм.

Расчетная длина шпонки со скругленными торцами

/р = /—^ = 56—10 = 46 мм. Проверяем соединение на смятие:

б) для посадки ступицы зубчатого колеса на вал при </iь

v=45 мм по табл. П49 подбираем призматическую шпонку &Хл = 14х9 мм при fj=5,5 мм. Для стальной ступицы [сгсм] = 100... 150 МПа. Так как длина ступицы колеса /ст = 60 мм, то длину шпонки примем /=50 мм (см. табл. П49). Расчетная длина шпонки со скругленными торцами

/р = /—6 = 50—14 = 36 мм. Проверяем запроектированное шпоночное соединение на смятие:

4,4Г2 4,4-175 ff0 гт 1

°™

я

•5рпТр==45-9-36-10»

* 53

Ш

<

1а™1'

Итак, для тихоходного вала принимаем шпонку 10X8X56 (СТ СЭВ 189—75) и шпонку 14X9X50 (СТ СЭВ 189—75).

IX. Подбор подшипников (см. занятие 22).

Быстроходный вал. 1. Редуктор с неконсольным расположением конической шестерни (см. рис 304 и 306):

а) определяем суммарные радиальные нагрузки подшипников:

FrA = Yx*A+Y*A= |/"9282 + 2082= ^(86,5+4,33) 104 = 950 Н; FrB = VХ%+У%= V607?+ 3122= |/"(37 + 9,78) 104 = 682 Н.

На опоре В предусмотрена установка враспор двух радиально-упорных шарикоподшипников (см. рис. 304). При установке подшипников враспор гарантируется неподвижность вала в осевом направлении (радиально-упорные подшипники воспринимают осевую нагрузку только в одном направлении). Так как осевые составляющие S этих подшипников уравновешивают друг друга, то осевую силу 1/7д1=203 Н воспринимает один (правый) подшипник, а радиальную />д = 682 Н—оба радиально-упорных подшипника. Следовательно, расчетная нагрузка для одного подшипника F'rB = 0,5-682=341 Н;

б) назначаем долговечность подшипников и определяем значения коэффи- циентов в формуле (209). Для подшипников редукторов рекомендуется Lfi = (12.. .25) 103 ч (см. занятие 22), принимаем £д = 15-10 ч; К = 1, так как вращается внутреннее кольцо (см. табл. П45); /(б = 1,6 (см. табл. П46) при уме- ренных толчках; /(т=1 (см. табл. П47). Частота вращения быстроходного вала n = «t = 965 мин"1; а = 3 для шариковых подшипников (см. задание 22).

По табл. П42 для подшипника типа 36000 (а=12°) при rf=35 мм и ориентировочно принятой средней серии подшипника С0 = 26,9 кН. При FaX/C0 = = 203/26,9-103 = 7,55-10""8 < 0,014 и, следовательно, коэффициент осевого нагружении е < 0,30 (см. табл. П42). При Fal/(VF'2B) = 203/1 -341 =0,595 > е < 0,30 получаем Х=0,46, а К 1,81. Приближенно примем К = 1,81;

в) по формуле (209) вычисляем требуемую динамическую грузоподъемность для правого радиально-упорного шарикоподшипника:

Стр = (X, VF'rB + YFal)/Сб/Ст(6 -I0-»/iLA)»/a =

= (0,46.1-341 + 1,81-203) 1,6-1 (6-Ю-5-965-15-Ю3)1/^

= (157+367) 1,6^868 = 7950 # = 7,95 кН;

г) по табл. П42 принимаем радиально-упорные шарикоподшипники 36207 легкой серии, для которых с? = 35 мм, D = 72 мм, Ь — \7 мм, Гтах = 17 мм, С = 23,5 кН, С0 = 17,75 кН, япр> 4-103 мин"1.

Определяем долговечность подшипника 36207 при Х = 0,46; К =1,81; /7ei/C0 = 203/17,75-10-3 = ll,4-10-3 и е * 0,30 (см. табл. П42); Стр=С = 23,5кН. Возведя уравнение (209) в куб (а = 3) и решая относительно /.дополучаем

h-[(XVF'rB+YFal)K6KT\ 'бдГ"

«Г 23>5'103 V. J2L-22 - юз ">5 -

[(0,46-1-341 + 1,81-203) 1,6-1 J 6-965 6-9,65-102"~"

= 380-103 ч>1™ах=25-103 ч,

что является большим недостатком выбора подшипника. Конструктор, используя полные каталоги-справочники подшипников качения, назначит подшипник более легкой серии с меньшим значением С и, следовательно, меньшим значением L^. При явно завышенных С и нет смысла уточнять точку приложения [см. формулу (213)] и размер реакции FA\

д) на опору А при /7,4 =950 Н и Fa=0 (этот подшипник осевой силы не воспринимает и, следовательно, для него Х=1, а К = 0) назначен радиальный шарикоподшипник, динамическая грузоподъемность которого [см. формулу (209)]

Схр = (XVFrA+YFa) /СгЛт (6 • 10-*nxLH)*/* = = Ы-950.1,6(6.10 - 5-965.15 103)1/3 = 1520 V868=14,5-103 Н = 14,5 кН.

По табл. П40 принимаем шарикоподшипник 305 средней серии, для которого d = 25 мм, D = 62 мм, Б = 17 мм, С = 17,3 кН, лПр>4-103 мин-1.

Если запроектированный шарикоподшипник 305 не впишется в конструкцию редуктора (см. рис. 304), то для уменьшения его радиального размера D можно принять подшипник 205 легкой серии, при этом долговечность подшипника понизится, что опять явится недостатком выбора подшипника. В подобной ситуации, по-видимому, целесообразно установить роликоподшипник (см. табл. П41).

2. Редуктор с консольным расположением конической шестерни (см. рис. 305 и 307):

а) определяем суммарные радиальные нагрузки подшипников:

FrA=Vx2A + Y\ = У25352 + 7622 = У (640+58) 10* = 2640 Н; FrB=VxB+Y2B= V9982+ 2422= У (99,6 + 5,85) 104 = 1025 Н;

б) вал шестерни предполагается смонтировать на радиально-упорных кони- ческих роликоподшипниках. По формуле (212) определяем осевые составляющие реакций конических роликоподшипников при е=0,319 для ориентировочно на- значенной средней серии с rf = 35 мм (см. табл. П43):

SA = 0,83eFrA =0,83-0,319-2640 = 700 Н; SB=0,83е/>в = 0,83-0,319-1025 = 272 Н;

в) по табл. 5 (см. рис. 177, а) находим суммарные осевые нагрузки. Так как SA >SB и Ffll=203 Н > 0, то

FaA = SA = 700 Н и FaB = SA+Fai =700+203 = 903 Н;

г) назначаем долговечность подшипника и определяем значения коэффициен- тов в формуле (209):

£л=15.103 ч; V = l; /Сб = 1.6; КТ = Н n = /zi = 965 мин"1; а=!0/3 для роликовых подшипников (см. занятие 22).

При ^дЛ/(Р7>л) = 700/(1-2640) = 0,265 < е = 0,319 получаем ЛГ=1, Y = 0 (см. табл. П43); при FaB/(VFrB) = 903/(1 -1025) = 0,88 > е и ЛГ = 0,4 а У = 1,035 для подшипника 7307;

д) по формуле (210) определим, на какую опору действует наибольшая эквивалентная нагрузка:

рА = (XVFrA + YFaA) КбКт = (Ы • 2640+0) 1,6.1 = 4225 Н; PB = (XVFrB+YFaB)K6KT = (0A-1.1025+1,035-903) 1,6-1=2150 Н.

Следовательно, требуемую динамическую грузоподъемность [см. формулу (209)] найдем для опоры Л, как наиболее нагруженной (Ргаах=Рл=4225 Н):

Стр=Р А (6 -10- ъпх1нУ /« = 4225 (6 -10- 5 - 965 -15 -103)3/10 = = 4225-7,62 = 32,2-103 Н = 32,2 кН,

где lg(6-l5-9,65)°.3 = 0,3(lg90+lg9,65) = 0,3(l,954 + 0,985) = 0,882, и, следовательно, (6-15-9,65)°.3 = 7,62—антилогарифм;

е) по табл. П43 окончательно принимаем конический роликоподшипник 7207 легкой серии, для которого d = 35 мм, D — 72 мм, Гтах = 18,5 мм, С = 34,5 кН* ппр > 4-103 мин-1, 6 = 0,369;

ж) с помощью формулы (215) уточняем точки приложения реакций и анали- зируем возможность изменения долговечности выбранного подшипника:

а = о,5Г + (е/3) (<*+£>) = 0,5-18,5+(0,369/3) (35+72) = 22,4 мм,

что приведет к уменьшению а\ и ct всего на a—Tmax = 22,4—18,5 « 4 мм и§ следовательно, незначительному изменению значения реакций FA, FB.

Новое значение коэффициента осевого нагружения е = 0,369 приведет к незначительному увеличению осевых составляющих реакций SA и Ss, которые (при У=0) не окажут влияния на долговечность подшипника. Итак, долговечность назначенного подшипника не ниже требуемой.

Тихоходный Bajn (см. рис. 308). а) Определяем размер суммарных радиальных нагрузок подшипников:

FrA=Vx2A + Y2A=V 11102+437?= V(123+19,2) 104 = 1190 Н; FrB=Vx% + Y%= У 4282+ 234?= l/~(18,5+5,5) 104 = 488 Н;

б) принимаем установку тихоходного вала на радиально-упорных кониче- ских роликоподшипниках при осевой нагрузке /7Д = 520 Н;

в) по формуле (212) определяем осевые составляющие реакций конических роликоподшипников при е — 0,278 для ориентировочно назначенной средней серии с d = 40 мм (см. табл. П43):

SA = 0,83eFrА = 0,83-0,278-1190 = 274 Н; SB = 0,83eFrB = 0,83-0,278-488 = 112,5 Н;

г) по табл. 5 (см, рис.* 177, а) находим суммарные осевые нагрузки. Так как SA > SB и Fa=Fa2 = 520 Н > 0, то

^ = «^=274 Н, a FaB = SA+Fa = 274+520 = 794 Н;

д) назначаем долговечность подшипника и определяем значения коэффи- циентов в формуле (209):

1Л=15-103 ч; V=l; /Сб = 1,6; Kt = U n = n2==380 мин-1; а = 10/3 для роликовых подшипников.

При /=,аЛ/^/ггл)==274/Ы190=0,23 <е = 0,278 получаем Х = 1; К=0 (см. табл. П43); при FaBl(VFrB) = 794/1 -488 > е и, следовательно, X — 0,4; F = 2,158 для подшипника 7308;

е) по формуле (210) вычислим эквивалентную нагрузку, действующую на опоры А и В:

РА = (XVFrA+YFaA) КбКг = (1 -Ы190+0) 1,6-1 = 1900 Н; Рд = (Х^гВ + Г^в)/Сб/Ст = (ЬЬ488+2,158-794) 1,6-1 = 1905 Н.

Следовательно, требуемую динамическую грузоподъемность найдем для опоры J5, как наиболее нагруженной (Pmax = PB = 1905 Н):

Стр=Рв (6.10-бл2/,Л)1/а== 1905 (6.10-5.380-15- 103)3А° = = 1905.5,754=10950 Н = 10,95 кН,

г де

lg(6.3,8.15)0.3=0,3

(lg90+lg

3,8)

=0,3(1,954 + 0,58)=0,76 и,

следовательно,

(6* 3,8« 15)0.3

= 5,754—антилогарифм;

де

lg(6.3,8.15)0.3=0,3

(lg90+lg

3,8)

=0,3(1,954 + 0,58)=0,76 и,

следовательно,

(6* 3,8« 15)0.3

= 5,754—антилогарифм;

ж) по габл. П43 принимаем конический роликоподшипник 7208 легкой серии, для которого d=40 мм, £> = 80 мм, Гтах = 20 мм, С = 41,6 кН, ипр> 4-103 мин-1, е = 0,383.

Так как С^>Схр в четыре раза, то назначенный подшипник следует рассматривать как большой недостаток выбора. Используя полные каталоги-справочники, конструктор примет подшипник сверхлегкой серии. Уточнять точки

27

Техническая характеристика: мощность на тихоходном валу P^QluSm, частота сращения быстроходного бала л>* $65'ма/г'> передаточное- числа u*2,S

Рис. 310

приложения реакций по формуле (215) и значения осевых составляющих (при е=0,383) Стр и Lh нет смысла, так как долговечность принятого подшипника наверняка больше L£iax = 25-103 ч.

X. Посадки деталей и сборочных единиц редуктора (см. занятия 22, 25; табл. П48). Внутренние кольца подшипников насаживаем на валы с натягом, вначение которого соответствует полю допуска kd, а наружные кольца подшип-

О

Таблица 9

Спецификация к рис. 310 (первый, или заглавный, лист)

Фор-1 мат 1 |

Зова I |

Поз. 1 |

Обозначение |

Наименование |

Кол, |

Материал |

Примечание |

|

|

|

|

Документация |

|

|

|

|

|

|

ПЗиРР |

Пояснительная записка и расчет |

1 |

|

Стр. 39 |

24 |

|

|

ВО |

Чертеж общего вида |

1 |

|

|

|

|

|

|

Сборочные единицы |

|

|

|

|

|

1 |

03.105.12.280.1.00 |

Маслоуказатель |

1 |

|

всборе |

|

|

|

|

Детали |

|

|

|

|

|

2 |

ОЗ. 105.12.280.0.01 |

Вал |

1 |

Сталь 40 |

|

|

|

3 |

ОЗ. 105.12.280.02 |

Вал-шестерня |

1 |

Сталь 45 |

|

|

|

4 |

O3.105J2.280.03 |

Втулка |

1 |

Чугун СЧ 15-32 |

|

|

|

5 |

O3.105J2.280.0.04 |

Втулка |

2 |

Чугун СЧ 15-32 |

|

|

|

б |

O3.105J2J280.0.0S |

Втулка распорная |

1 |

Чугун СЧ 15-32 |

|

|

|

7 |

ОЗ. 105.12.280.0.06 |

Колесо зубчатое |

1 |

Сталь 40 |

|

|

|

8 |

ОЗ. 105.12.280.0.07 |

Кольцо-сальник |

1 |

Войлок технический |

|

|

|

9 |

ОЗ. 105.12.280.0.08 |

Кольцо-сальник |

1 ~ |

Войлок технический |

|

|

|

10 |

О3.105.Ш80.0.09 |

Кольцо распорное |

1 |

Чугун СЧ 15-32 |

|

|

|

11 |

03.105.12.280.0.10 |

Кольцо мазеудерживающее |

1 |

Чугун СЧ 15-32 |

|

|

|

12 |

03.105.12.280.0.11 |

Кольцо мазеудерживающее |

1 |

Чугун СЧ 15-32 |

|

|

|

13 |

ОЗ. 105.12.280.0.12 |

Кольцо мазеудерживающее |

1 |

Чугун СЧ 15-32 |

|

|

|

14 |

ОЗЛ05.12.280.0.13 |

Корпус редуктора |

1 |

Чугун СЧ 15-32 |

|

|

|

15 |

ОЗ. 105.12.280.0.14 |

Крышка редуктора |

1 |

Чугун СЧ 15-32 |

|

|

|

16 |

03.105.12.280.0.15 |

Крышка смотровая |

1 |

Чугун СЧ 15-32 |

|

|

|

17 |

ОЗЛ05.12.280.0.16 |

Крышка подшипника |

1 |

Чугун СЧ 15-32 |

|

3.105.12.280.0.00

Р«зр&&

Зубарев

Про».

Принял

Игнатьев

Жидков