- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

2. Определяем кпд редукто-

|

ill |

ill |

|

|

||||

|

Г" |

V |

'Г |

|

|

|||

|

|

x |

щ |

|

x |

|

|

|

|

|

—1 |

1 7T7Z ii 1 |

4 |

|

|||

ра. Общий КПД редуктора равен произведению КПД последовательно соединенных подвижных звеньев, т. е. двух пар подшипников качения и зубчатой передачи (рис. 298). Принимая ориентировочно для одной пары подшипников r\i = = 0,99 и для одной пары зубчатых колес г)2 = 0,98, получаем общий КПД редуктора

г\=г)|т]2=0,99а.0,98=0,96.

4-

Рис. 298

3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

р1 = ра/т]=9/0,96 = 9,38 кВт.

4. Выбираем электродвигатель. По табл. П61 принимаем асинхронный электро- двигатель общего назначения в закрытом обдуваемом исполнении типа 4A160L6V3. для которого tii — n9=z965 мин"*1—расчетная частота вращения; Р8=11 кВт.

Если принять более быстроходный электродвигатель 4А132М4УЗ, для которого лэ = 1440 мин"**, то передаточное отношение существенно возрастет, что приведет к увеличению параметров передачи, габаритов и массы редуктора.

5. По формуле (16) определяем передаточное отношение редуктора:

i=т/п2 = 965/195 = 4,95 = и.

6. Вычисляем вращающий момент на быстроходном (ведущем) валу редуктора

74 = 9,55Pi/rtx = 9,55 • 9,38 • 103/965 = 92,6 Н. м.

II. Выбор марки мате риала у назначение химико-термической обработки зубьев; определение допускаемых напряжений. 1. Используя табл. П21 и П28, назначаем для изготовления зубчатых колес сталь 45 с термической обработкой: нормализация—для колеса, улучшение—для шестерни.

2. Допускаемые напряжения на контактную и изгибную выносливость зубьев вычисляем по формулам (98) и (101).

По табл. П28 для стали 45, нормализация, НВ180...220: онр = 420 МПа, #//о=Ю?> о$7> = 1ЮМПа для реверсивной передачи, #/?0 = 4«106 для колеса; улучшение, HB240...280: ся/> = 600 МПа, Nт= 1,5-107, cfo>=130 МПа для реверсивной передачи, #/70 = 4»10в для шестерни.

Назначая ресурс передачи /ч^104 ч, по формуле (100) находим число циклов перемены напряжений NHB= NpB=60t4n2^60-104-195 = 11,7.10'.

Так как Nнв> N#0 и NpB> Np0> то значения коэффициентов долговечности [см. формулы (99), (102)] /Ся2.= 1 и Affx = l (см. занятие 8).

Итак, допускаемые напряжения: для колеса

онр = o°hpKhl=420-1 = 420 МПа, с$> = o°fpKfl =110-1 = 110МПа;

для шестерни

o1hp = o°hpKhl = 600-1 =600 МПа, oVp=o£pjrF£= 130-1 = 130 МПа.

III. Определение параметров передачи. I. Параметры закрытых зубчатых передач начинают определять с вычисления межосевого расстояния [см. формулу (91)]. Найдем значения коэффициентов, входящих в формулу (91): Ка = 4300 — для стальных косозубых колес (см. табл. П22); коэффициенты ширины колеса %д =0,2.. .0,8 (см. занятие 10). Принимая г|)Ьа=0,4, получаем

%<* = 0,5г|>Ьа (и+ 1) =0,5*0,4 (4,95+1) = 1,19.

По табл. П25 Кн& «1,05. Итак,

*.>*.(»+!)

1/^^-4300(4,96+1)

]/4,95^°д492206108)^

= 256-102 J/o,3MO-»e = 0,173 м.

По СТ СЭВ 229—75 (см. с. 302) принимаем а^=180 мм.

2. По эмпирическому соотношению (94) определяем нормальный модуль:

тп = (0,01.. .0,02) aw = (0,01.. .0,02) 180 = (1,8...3,6) мм.

По СТ СЭВ 310—76 (см. табл. П23) принимаем mn = 2,5 мм.

3. Назначаем угол наклона линии зуба Р и находим число зубьев шестерни и колеса. Из рекомендованных значений р=8...20° принимаем р = 15°. Исполь- зуя формулу (108), получаем

zi = 2awcos p/[m„ (и + 1)] =2 - 180-cos 15°/[2,5 (4,95+ 1)] =23,3,

принимаем Zi = 23. Тогда [см. формулу (86)]

za = w21 = 4,95.23 = 114,1,

принимаем г2 = 115.

4. Уточняем передаточное число, частоту вращения, угловую скорость тихо- ходного (ведомого) вала и угол наклона линии зуба:

и — z2/Zi = 115/23 = 5—стандартное;

Л2 = Л1/н = 965/5 = 193 мин*1; ©2 = шг2/30 = я-193/30 = 20,2 рад/с.

Из формулы aw = mnZ! (w+ 1)/(2 cos Р) получаем

cos Р = /7гпгх (и+ \)/(2aw) =2,5-23 (5+ 1)/(2-180) =0,95833

(значение косинуса угла наклона линии зуба следует вычислять с точностью до пяти знаков) и р=16°35'50".

5. Определяем размер окружного модуля [см. формулу (104)]:

mt=mn/cosP = 2,5/cos 16°36'= 2,5/0,95833 = 2,6087 мм.

Вычисленное значение т\ с табл. П23 не согласуется и, конечно, не округляется.

6. По формулам (105), (106), (107) находим делительные диаметры, диаметры вершин зубьев и впадин шестерни и колеса:

di = mtZi = 2,6087 - 23 = 60,00 мм; d2 = т&2 = 2,6087 • 115 = 300,00 мм;

dai = di+2mn=60,00+2.2,5= da2 = d2 + 2mn = 300,00+2-2,5 =

= 65,00 мм; =305,00 мм;

<*/i=di—2,5mn = 60,00—2,5-2,5= dj2 = d2—2y5mn = 300,00—2,5-2,5 =

= 53,75 мм; =293,75 мм.

7. По формуле (108) уточняем межосевое расстояние:

я«/ = (<*1 + <*2)/2= (60,00+300,00)/2= 180,00 мм.

8. Определяем ширину венца зубчатых колес:

& = фаа«, = 0,4.180=72 мм,

принимаем 62=72 мм для колеса, #t = 75 мм для шестерни.

IV. Вычисление окружной скорости и силу действующих в зацеплении. 1. Опре- деляем окружную скорость и назначаем степень точности передачи:

v = nn±d 1/6O=я • 965 • 60 • 10 - 3/60 = 3,03 м/с.

Табл. 2 рекомендует 9-ю степень точности передачи: v < 4 м/с, однако для уменьшения динамической нагрузки на зубья примем 8-ю степень точности.

2. Вычисляем силы, действующие в зацеплении: окружная сила

Ft = Рф = 9,38 • 103/3,03 = 3,09-103 Н; осевая сила [см. формулу (109)]

Fa =Ft tg р = 3,09-103 tg 16°3I' = 925 H; радиальная (распорная) сила (см. формулу (110)]

V. Проверочный расчет на контактную и изгибную выносливость зубьев. 1. Определяем коэффициенты, входящие в уравнение (90): ZH я 1,73 (см. табл. 3) при Р = 16°36Х, Zm =274-Ю3 Па1/2 (см. табл. П22), Z8 = /Т^= У 1/1,64 = = 0,78 (см. занятие 10); так как 8р = 62 sin Р/(я/и„) = 72-sin 1б036'/(я*2,5) = = 2,62 > 0,9, то по формуле (97)

8а « [1,88—3,2 (l/2rt+ 1/г2)] cos р = [1,88—3,2 (1/23+1/115)] cos 16°36' = = [ 1,88—3,2 (0,0435 + 0,0087)] 0,9583 = 1,64;

/0/3 = 1,05 (см. табл. П25), /Ся*/ = 1>03 (см. табл. П26), /Сяа = 1,0б (см. табл. П24) (табличные значения коэффициентов получены с помощью интерполирования). Коэффициент нагрузки Кн=Кн<хКн$Кну— 1.06.1,05.1,03= 1,14.

2. По уравнению (90) проверяем контактную выносливость зубьев:

=376-103 У 0,98- 10е^=374.10е Па<^ О7/Р=420 МПа.

3. Определяем коэффициенты, входящие в уравнение (111): Кра =0,91 (см. занятие 10), /С/^э =1,10 (см. табл. П25), Kfv = Whv—2 = 3-1,03—2 = 1,09 (см. примечание 2 к табл. П26).

Коэффициент нагрузки /<>= КраKf$Kfv = 0,9Ь 1,10-1,09 = 1,09.

По формуле (112) вычисляем эквивалентные числа зубьев шестерни и колеса:

Zv = Zx/cos3 р = 23/0,958333 = 26,1; z'v = z2/cos3 р = 115/0,958333 = 131.

По табл. П27* интерполируя, определяем коэффициент формы зуба шестерни Y'f « 3,94 при z'v = 2Q и колеса Y'f « 3,77 при 2^= 131.

Сравнительная оценка прочности зуба шестерни и колеса при изгибе (см. занятие 8):

ofp/Yf^ 130/3,94 = 33 МПа,

o'fp/yV = 110/3,77 = 29,2 МПа.

Прочность зубьев колеса оказалась ниже, чем зубьев шестерни, поэтому проверку на выносливость по напряжениям изгиба следует выполнить для зубьев колеса.

Значение коэффициента найдем с помощью формулы (113):

= 1 — р°/140° = 1 —16°35'507140° = 1 —0,116 = 0,884,

4. По уравнению (111) проверяем выносливость зубьев при изгибе: Of=yfy-pW==3.77.0.884.1 09.3,09.10»==62Mna<o>i>

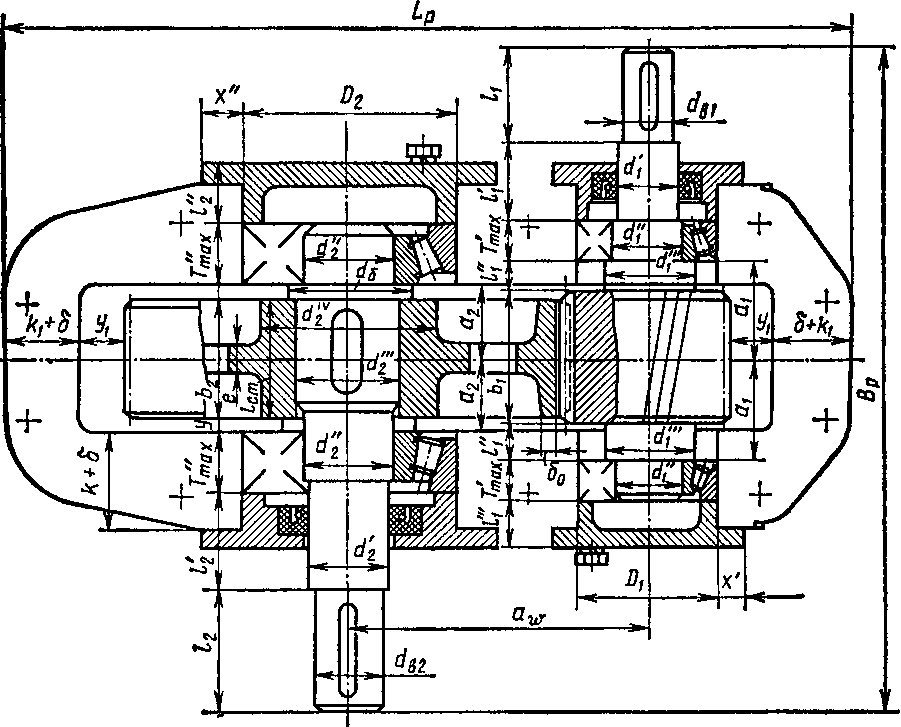

VI. Ориентировочный расчет валов. Конструктивные размеры зубчатой пары. Конструктивные размеры зубчатой пары (длина и диаметр ступицы зубчатых колес и др.), диаметр внутреннего кольца и ширина подшипника зависят от диаметра вала. Обычно вначале определяют диаметр выходного конца вала, а затем, учитывая конструктивные особенности, назначают диаметры посадочных мест для зубчатых колес и подшипников. Для последующего выполнения уточненного расчета вала надо установить расстояния между точками приложения сил (активных и реактивных) на оси вала, определить реакции подшипников, построить эпюры изгибающих и крутящих моментов. В нашок случае известны только активные силы, действующие на валы со стороны зубчатого зацепления.

Диаметр выходного конца вала определим грубо приближенно (ориентировочный расчет) из расчета на прочность при кручении по заниженным допускаемым касательным напряжениям (см. занятие 20): [тк] = 20.. .40 МПа.

Принимаем [тк]' = 25МПа для стали 45 (при с/д = 53,75 мм целесообразно изготовить быстроходный вал вместе с шестерней) и [тк]" = 20 МПа для стали 35, которую назначаем для изготовления тихоходного вала.

1. Для ведущего (быстроходного) вала редуктора при [тк]'=25МПа из уравнения прочности (193)

rK^T/Wv = 167У(шР) < [тк]\

получаем

.

\/T~iW7

\f

16-92,6

3/IQ

Q

flA

e

OA-

|Л

.

В соответствии с рядом /?а40 (СТ СЭВ 514—77, см. занятие 20) принимаем (/в1 = 30 мм. Заметим, что в случае применения стандартной муфты разница между диаметрами соединяемых валов не должна превышать 20 ... 25%. Диаметр вала запроектированного электродвигателя 4А160ь6УЗ равен 48 мм (см. табл. П62) и, следовательно, ориентироваться на стандартную муфту нельзя.

Назначаем посадочные размеры под уплотнения и подшипники (рис. 299).

Принимаем диаметр вала под манжетное уплотнение rf{ = 34 мм (необходимо оставить высоту буртика примерно в 1...3мм для упора торца втулки полумуфты); диаметр вала под подшипник dp =35 мм.

Диаметр d\11 примем равным 44 мм, чтобы обеспечить высоту упорного буртика 4,5 мм для посадки ориентировочно назначаемого конического роликоподшипника средней серии (см. табл. П63).

Так как диаметр впадин шестерни <fyi = 53,78 мм незначительно превышает диаметр вала под подшипник d{l=35 мм, то, как уже и указывалось, шестерню целесообразно изготовить заодно с валом.

2. Для ведомого (тихоходного) вала редуктора при Г2 = iT1 = 5«92,6 = 463 Н»м без учета КПД передачи

В соответствии с рядом Ra40 принимаем (см. рис. 299): диаметр вала dB2 = 50 мм, диаметр вала под уплотнение d2 = 54 мм, диаметр вала под подшипник da1 =55 мм, диаметр вала под посадку ступицы зубчатого колеса d2n=60 мм.

3. Конструктивные размеры зубчатого колеса (см. рис. 299): диаметр ступицы d\V « (1,5... 1,7) d\u = (1,5... 17) 60 = 90.. .102 мм,

принимаем d2V = 95 мм;

длина ступицы /сх » (0,7... 1,8) d\n = (0,7... 1,8) 60 = 42... 108 мм; принимаем /сх=75 мм;

толщина обода б0 « (2,5.. .4) тп = (2,5.. .4) 2,5 = 6,25.. .10 мм,

принимаем 60=7 мм.

Колесо изготовляем из поковки, конструкция дисковая.

Толщина диска е« (0,2...0,3) &2 = (0,2...0,3) 72 = 14,4...21,6 мм, принимаем е=18 мм.

Диаметр отверстий в диске назначается конструктивно, но не менее 15. ..20мм.

VII. Конструктивные размеры элементов корпуса и крышки редуктора (см. рис. 299 и 302): Корпус и крышку редуктора изготовим литьем из серого чугуна.

1. Толщина стенки корпуса 6 « 0,025aw+1.. .5 мм = 0,025-180+ 1.. .5 мм = «=4,5+1...5 мм, принимаем 6 = 9 мм.

Рис. 299

Толщина стенки крышки корпуса редуктора 6Х « 0,02^+ 1.. .5 мм = е= 0,02.180+ 1.. .5 мм = 3,6+ 1.. .5 мм, принимаем 6i = 8 мм.

Толщина верхнего пояса корпуса редуктора s « 1,56 = 1,5-9= 13,5 мм, принимаем s = 14 мм.

Толщина пояса крышки редуктора Si « 1,56х= 1,5*8= 12 мм, принимаем si= 12 мм.

Толщина нижнего пояса корпуса редуктора t « (2.. .2,5) 6 = (2.. .2,5) 9 = = 18...22,5 мм, принимаем / = 20 мм.

Толщина ребер жесткости корпуса редуктора С » 0,856 = 0,85*9 = 7,65 мм, принимаем С = 8 мм.

Диаметр фундаментных болтов с/ф « (1,5.. .2,5) 6 = (1,5.. .2,5) 9= 13,5... ...22,5 мм, принимаем с/ф = 18 мм.

Ширина нижнего пояса корпуса редуктора (ширина фланца для крепления редуктора к фундаменту) /Са^2,Ыф = 2,Ы8 = 37,8 мм, принимаем/С2 = 38 мм.

9. Диаметр болтов, соединяющих корпус с крышкой редуктора, dK « « (0,5...0,6)<*ф = (0,5...0,6) 18 = 9... 10,8 мм, принимаем с/к=10 мм.

Ширина пояса (ширина фланца) соединения корпуса и крышки редуктора около подшипников /C«3dK = 3« 10 = 30 мм, принимаем /С = 30 мм. Ширину пояса К\ назначают на 2.. .8 мм меньше /С, принимаем /Сх = 25 мм,

Диаметр болтов, соединяющих крышку и корпус редуктора около подшипников, rfK.n да 0,75с/ф = 0,75« 18= 13,5 мм, принимаем dK>n = 12 мм.

Диаметр болтов для крепления крышек подшипников к редуктору dn да да (0,7... 1,4)б = (0,7... 1,4)9 = 6,3. ..12,6 мм, принимаем d£ = dn=10 мм для быстроходного и-тихоходного валов.

Диаметр отжимных болтов можно принимать ориентировочно из диапазона 8...16 мм большие значения для тяжелых редукторов.

Диаметр болтов для крепления крышки смотрового отверстия dRX = = 6. ..10 мм, принимаем dKC=8 мм.

Диаметр резьбы пробки (для слива масла из корпуса редуктора) dn >(1,6...2,2) 6 = (1,6. ..2,2) 9 =14,4... 19,8 мм, принимаем dn.p = 18 мм.

VIII. Конструктивные размеры валов, подшипниковых узлов и компоновка редуктора (см. рис. 299).

Чтобы вычертить компоновку редуктора, проверить прочность и жесткость валов, необходимо ориентировочно найти остальные конструктивные размеры его деталей и сборочных единиц.

1. Зазор между внутренней боковой стенкой корпуса и торцом шестерни или колеса определяют из соотношения у да (0,5... 1,5) б = (0,5... 1,5) 9 = 4,5. .. 13,5 мм, принимаем у = 8 мм.

Если /сх > blt то у берут от торца ступицы. В нашем случае /„ = ^==75 мм, а потому размер у от торца ступицы колеса и от торца шестерни один и тот же.

2. Расстояние между внутренней стенкой корпуса (крышки) редуктора и окруж- ностью вершин зубьев колеса и шестерни уг да (1,5.. .3) 6 = (1,5.. .3) 9 = 13,5... ...27 мм, принимаем */х = 20 мм.

Для обеспечения достаточной вместимости масляной ванны картера редуктора (см. занятие 18) расстояние от окружности da2 до внутренней стенки картера ориентировочно назначают из соотношения ц[ да (3.. .4) б = (3.. .4) 9 = 27.. .36 мм, принимаем у[ = 35 мм.

3. Длины выходных концов быстроходного 1г и тихоходного /2 валов опреде- ляют из соотношения / да (1,5. .2) dB, а затем уточняют, исходя из длин ступиц деталей сборочных единиц, насаживаемых на эти концы:

/i да (l,5...2)rfB1 = (l,5...2)30 = 45...60 мм, принимаем /i=50 мм; 12 да (1,5... 2) dB2 — (1,5... 2) 50 = 75. ..100 мм, принимаем /2 = 85 мм.

4. Назначаем тип подшипников качения для быстроходного и тихоходного валов и определяем конструктивные размеры подшипниковых узлов.

Предварительно назначаем конические роликоподшипники, воспринимающие как радиальную, так и осевую нагрузку при работе с умеренными толчками.

При значительной разнице диаметров посадочных участков валов под подшипники (d\l =35 мм, a d\l =55 мм) следует ожидать, что для тихоходного вала подойдет более легкая серия подшипника, чем для быстроходного. Здесь типоразмеры подшипников намечаются ориентировочно для возможности компоновки редуктора; в дальнейшем при подборе подшипников по динамической грузоподъемности их параметры будут уточнены.

Ориентируясь на среднюю серию подшипника для быстроходного и легкую серию для тихоходного валов, по табл. П43 получаем:

cf=rfiI=35 мм, Dx = S0 мм, Гтах = 23 мм; d = d\l = 5b мм, £>а = 100 мм, Гтах = 23 мм. Размер X да 2dn> принимаем X' = 2dn=2-10 = 20 мм для быстроходного вала; X" = 2dn =2*10 = 20 мм для тихоходного вала.

Размеры /} и l\ ориентировочно принимаем равными 1,5Гтах: l\ да 1,5Гтах = 1,5-23 = 35,5 мм, принимаем /i = /а = 35 мм при ^тах^^тах-Расстояние от торца подшипника быстроходного вала до торца шестерни /i1 да да 8...18 мм, принимаем /" = 12 мм. Размер /j11 да 8...18 мм, принимаем /i11 да да 12 мм.

Осевой размер глухой крышки подшипника тихоходного вала l\l « 8. ..25 мм,

принимаем /г1 = 15 мм.

5. Определяем расстояния а± и а2 по длине оси вала от точки приложения сил, возникающих в зубчатом зацеплении, до точек приложения опорных реакций, которые ориентировочно примем на уровне внутренних торцов подшипников в точ- ках А и В оси вала (см. рис. 177 и 299):

а) тихоходный вал

02 «</+0,5/ст = 8+0,5«75 = 45,5 мм,

принимаем д2=47 мм;

б) быстроходный вал

Я1* /1! + 0,5^= 12+0,5.75 = 49,5 мм,

принимаем ai=50 мм.

6. Определяем габаритные размеры редуктора (см. рис. 299, 302):

#р « *,2+4+^тах + #+<ч:т + #+^тах + 4* + 0,5ГтаХ + /i =

= 85+35+23+8 + 75+8+23+15+0,5-23+50 = 333,5 мм, принимаем ширину редуктора Вр = 335 мм;

Lp^Ki+6+y1+0,5da2+aw+0,5dai+y1+6+Ki = 2(K1+6+y1) + + 0,5 (da2 + dal) + aw = 2 (25+9+20) + 0,5 (305+65) + 180 = 473 мм, принимаем длину редуктора Lp = 475 мм;

Яр « 61+#1+da2 + #i + * = 8+20+305+35+20 = 388 мм, принимаем высоту редуктора #р=390 мм

![]()

7 .

Используя рис. 299, размеры зубчатой

пары и другие ориентировочно

полученные размеры редуктора,

вычерчиваем его компоновку на листе

чертежной бумаги (можно на миллиметровке)

в масштабе 1:1. При этом ориентировочно

полученные конструктивные размеры

редуктора и его деталей могут

незначительно измениться,.

.

Используя рис. 299, размеры зубчатой

пары и другие ориентировочно

полученные размеры редуктора,

вычерчиваем его компоновку на листе

чертежной бумаги (можно на миллиметровке)

в масштабе 1:1. При этом ориентировочно

полученные конструктивные размеры

редуктора и его деталей могут

незначительно измениться,.

Компоновку начинают вычерчивать с валов, затем вычерчивают зубчатое колесо в зацеплении с шестерней (можно и наоборот), потом подшипники и т. д.

IX. Проверка прочности валов. Прочность валов проверим по гипотезе наибольших касательных напряжений (III теория прочности).

Быстроходный вал. 1. Так как быстроходный вал изготовляют вместе с шестерней, то его материал известен—сталь 45, для которой предел выносливости [см. (199)]

а-1 и 0,43ов = 0,43-820 = 352 МПа.

2. Допускаемое напряжение изгиба при симметричном цикле напряжений вы- числяем по формуле (197), принимая [п] =2,2, Ко = 2,2 и £ри= 1 (см. занятие 20):

^и1-1 = [а-1/([я]/Са)]^Рн=»[352/2,2-2,2] 1=72,7 МПа.

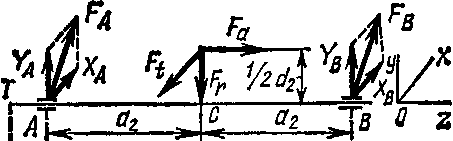

3. Вычерчиваем схему нагружения вала и строим эпюры изгибающих и кру- тящих моментов (рис, 300):

а) определяем реакции опор в вертикальной плоскости гОу от сил Fr и Fa:

2МА = — Frat—fe0,5cf1+YB*2a±=0; _Fra1+0ibFadi_Fr t ^_1170 , 925-60 977_оа9

2MB = - Ул^-Fa - 0,5^+=0; Ул = (fr/2)—Fad1/(4a1) = 585—277=308 H;

б) определяем реакции опор в горизонтальной плоскости хОг от силы Ffi

ХЛ=ХВ = 0,5Р/=0,5«3090=1545Н;

в) для построения эпюр определяем размер изгибающих моментов в характер- ных точках (сечениях) Л, С и В;

в плоскости уОг

MA = MB=0\ Мёев=Ула1 = 308.0,050 = 15,4 Н-м; жправ = у^1==862.0)050==43>1 HeM. (MFrFa)max=43,l Н-м#

в плоскости хОг

МА = Мв = 0; Мс=ХАах = 1545-0,050=77,3 Н«м; ЛЦ = 77,3 Н-м;

г) крутящий момент 7, = 7,1 = 92,6Н -м;

д) выбираем коэффициент масштаба и строим эпюры (рис. 300).

4. Вычисляем наибольшие напряжения изгиба и кручения для опасного сечения С: суммарный изгибающий момент

Мл = у^М}гРа+М^ У43,12+77,32= V (18,6 + 60) 102 = 88,4 Н.м. Следовательно,

о _ Мп _32МИ_ 32.88,4 = 32-88,4 =5 77 10.Пг " Wx nd^ я-(53,75-10-3)3 ji.156.10-_Г_.167Ч_ 16-92,6 =2)99.10вПав

и^р nd^ я.156.10-5. Определяем эквивалентное напряжение по гипотезе наибольших касательных напряжений [см. формулу (196)] и сравниваем его значение с допускаемым:

аэ111=Т/о^+4тк6

6

2= /5,77?+4.2,99?= V 32,5 + 35,8 = 8,25 МПа, что значительно меньше [аи]_1 = 72,7 МПа.

Тихоходный вал. 1. Материал для изготовления тихоходного.вала— сталь 35, для которой по табл. ПЗ при d < 100 мм ав = 510 МПа и, следовательно, предел выносливости [см. формулу (199)] о. 1« 0,43aB =0,43-510 = 219 МПа.

2. Допускаемое напряжение изгиба определим по формуле (197) при [л] = 2,2, Ка = 2,2 и &ри = 1 (см. занятие 20):

[ои] -1 = <W([n] /Са^рИ) = [219/(2,2-2,2)] 1 = 45,25 МПа.

3. Вычерчиваем схему нагружения тихоходного вала (рис. 301) и строим эпюры изгибающих и крутящих моментов:

а) .определяем реакции опор в вертикальной плоскости уОг от сил Fr и Fa:

ША = - Fra2—Fa -0,5d2 + YB- 2a2 = 0; _Fra2 + 0,5Fad2_Fr Fad2 _U70 925-300 ед-,1471. 9П,ЛМ. Yb~ 2^ —+-4lr=585+1475 = 2060h;

2MB = - YA-2a2—Fa -0,5rf2 + Fra2 = 0; YA = Fr/2—Faa\l(Aa2) = 585—1475 = -890 H;

б) вычисляем реакции опор в горизонтальной плоскости хОг от силы F± (см. рис. 301):

X А = Хв = 0,5Ft = 0,5 - 3090 = 1545 Н;

в) находим размер изгибающих моментов в характерных точках (сечения) А, С и В: в плоскости уОг

МА = МВ=0; MSeB = УАа2 = - 890-0,047 = -41,8 Н -м;

Мрав = Кв«а=2060.0,047 = 97Н.м; (MFn Fa)max-97 Н-м;

в плоскости хОг

МА = Мв = 0; Мс = Хла2 = 1545.0,047 = 72,6 Н. м; ЛЦ = 72,6 Н-м.

Суммарный изгибающий момент в сечении С

X = YM2Fn Fa + Mlt=VW+72&= Y(94,6+53) 102=121,5 Н-м;

г) крутящий момент

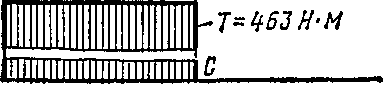

71 = Г2 = 463 Н-м;

д) выбираем коэффициент масштаба и строим эпюры (рис. 301).

4. Вычисляем наибольшие напряжения изгиба и кручения в опасном сечении С.

о„

=

Ми 32МИ 32.121,5-103 32-121,5 п „ос АДГТ

— -=7,425 МПа,

Т .

я-553 я-167

я-5516Г2 16.463.1014 МПа.

проверим

по см.

формулу .

Прочность вала III теории прочности

(196)]:

.

Прочность вала III теории прочности

(196)]:

= }/7,4252 +4-14= 20,95 МПа,

^9111 = ^0^+4^ =

1^55,2 + 384 =

меньше [аи]—i=

.В &

MF*72,6H-Ms

С В *

что значительно = 45,25 МПа.

А

П

ри

полученных невысоких значениях

расчетных напряжений валы имеют высокие

значения коэффициента запаса

прочности, а потому проверку их

жесткости по формулам (201), (202)

можно

не выполнять.

ри

полученных невысоких значениях

расчетных напряжений валы имеют высокие

значения коэффициента запаса

прочности, а потому проверку их

жесткости по формулам (201), (202)

можно

не выполнять.

X. Подбор шпонок и проверочный расчет шпоночных соединений. Шпонки подбирают по таблицам ГОСТа в зависимости от диаметра вала и проверяют расчетом соединения на смятие. Быстроходный вал. Для консольной части вала при dBl = 30 мм по табл. П49 подбираем призматическую шпонку ЬXh = 8x7 мм. Длину шпонки принимаем из ряда стандартных длин так, чтобы она была меньше длины посадочного места вала /х = 50 мм на 3...10 мм и находилась в границах предельных размеров длин шпонок (см. последние два столбца табл. П49). Принимаем / = 45 мм — шпонки со скругленными торцами. Расчетная длина шпонки (см. рис.

-8=37

мм.

к табл. П49)

/р = /-* = 45-

Допускаемые напряжения смятия в предположении посадки полумуфты, изготовленной из стали, [осм] = 100...150МПа.

По формуле (217) вычисляем расчетное напряжение смятия:

°<« * ^я

=30437.'792160->-52'5-Юв

Па

< [*"Ь Итак,

принимаем шпонку 8x7x45

(СТ

СЭВ 189—75).

Тихоходный вал. 1. Для выходного конца вала при dB2 = 50 мм по табл. П49 принимаем призматическую шпонку &X/i=14x9 мм. При /2 = 85 мм из ряда стандартных длин (см. табл. П49) принимаем для шпонки со скругленными торцами / = 80 мм. Расчетная длина шпонки /р = /—Ь — 80—14 = 66 мм.

Расчетное напряжение смятия

осм « 4,47,2/(dB2/p/i) =4,4.463/(50-66.9.10-») =68,6-10е Па.

Значение этого напряжения лежит в допустимых пределах даже в случае посадки на вал чугунной ступицы, при которой [осм] =60.. .90 МПа. Следовательно, принимаем шпонку 14X9x80 (СТ СЭВ 189—75).

2. Для вала под ступицу зубчатого колеса при d2 = 60 мм по табл. П49 принимаем призматическую шпонку bxh — 18x11 мм. Так как /ст = 75 мм, то следует принять длину призматической шпонки со скругленными торцами / = 70 мм (см. табл. П49). Расчетная длина шпонки

/р = /—6 = 70—18 = 52 мм.

Расчетное напряжение смятия [см. формулу 217)]

асм*^= 59>2.10епа < [оси].

4иу* 60,52,1 Итак, под ступицу колеса выбираем шпонку 18x11x70 (СТСЭВ 189—75).

XI. Подбор подшипников. Подшипники качения подбирают по таблицам ГОСТа в зависимости от размера и направления действующих на подшипник нагрузок; диаметра цапфы, на которую насаживается подшипник; характера нагрузки; угловой скорости вращающегося кольца подшипника; желательного срока "службы подшипника и его наименьшей стоимости.

Быстроходный (ведущий) вал (см. рис. 300). 1. Определяем нагрузки, действующие на подшипники; осевая сила

Fe = 925H;

радиальная сила

FM="|/xыо

24 + K24= У15452+3082= l/"(233+9,5) 10* = 1556 Н;

FrB = VxB + Y% = ]Л5452+ 8622 = уг(233+74,8) 104 = 1754 Н.

Так как FrB > FrA> то подбор подшипников ведем по опоре В, как наиболее нагруженной.

Выбираем тип подшипника. Так как (Fa/FrB) 100% = (925/1754) 100% = = 52,7% > 20.. .25%, то принимаем радиально-упорные конические роликоподшипники (см. занятие 22).

По формуле (212) определяем осевые составляющие реакций конических роликоподшипников при е = 0,319 (см. табл. П43) для средней серии при с/ = 35мм:

SA = 0,83eFrA = 0,83-0,319-1556 = 412 Н; Sa = 0,83eFrB = 0,83.0,319-1754 = 465 Н.

4. По табл. 5 (см. рис. 177, а) находим суммарные осевые нагрузки: таи как SA < SB и Fa = 925 Н > SB—SA = (465—412) Н, то "

paA=:SA = № Н и 5д = ^+/^=412 + 925= 1337 Н (расчетное).

5. Назначаем долговечность подшипника и определяем значения коэффици- ентов в формуле (209). Для подшипников редукторов рекомендуется £л=(12.. .25)103 ч

(см. занятиз 22), принимаем 1,л=15-103 ч; V=l, так как вращается внутреннее кольцо (см, табл. П45); /Сб = 1,6 при умеренных толчках (см, табл. П46); /Ст=1 (см. табл. П47).

При FaB/(VFrB) = 1337/(1-1764)=0,762 > е=0,319 по табл. П43 принимаем Х = 0,4 и К =1,881; частота вращения быстроходного вала л = лх=965 мин-*; для роликовых подшипников (см. занятие 22) а=10/3.

6. По формуле (209) вычисляем требуемую динамическую грузоподъемность (грузоподъемную силу) подшипника:

Crv = (XVFrB+YFaB) K6KT(G-lO-*nLh)V* = = (0,4-Ь 1754+ 1,88Ь 1337) 1,6.(6.10~ 5-965-15-103)0'3 = = (698+2510) 1,6-7,62 = 39,1-103 Н = 39,1 кН,

где lg(6.9,65.15)o«3 = 0,3(lg90 + lg9,65)=0,3(l,954+0,985)=0,882 и

(6-9,65.15)°'3 = 7,62—антилогарифм.

7. По табл. П43 окончательно принимаем конический роликоподшипник 7307 средней серии, для которого d = 35 мм, D = 80 мм, 7\пах = 23мм, С = 47,2кН, ппр> 3,15-103 мин~*.

Так как С^>Схр, то долговечность назначенного подшипника существенно выше требуемой (подшипник 7207 имеет С = 34,5 кН, что ниже Схр, и, следовательно, его долговечность ниже требуемой).

Тихоходный (ведомый) вал (см. рис. 301). 1, Определяем нагрузки, действующие на подшипники: осевая сила

^ = 925 Н;

радиальная сила

FrA=VxA + YA = V 15452 +(-890)2= V(233 + 79,8) 10* = 1770 Н; FrB = Vx%+YB= V15452 + 20602= j/*(233+434) 10* = 2580 Н.

Так как FrB > FrA, то подбор подшипников ведем по опоре В как более нагруженной.

Выбираем тип подшипника. Так как (Fa/FrB) 100% = (925/2580) 100% = = 35,8% > 20...25%, то принимаем радиально-упорные конические роликоподшипники.

По формуле (212) вычисляем осевые составляющие реакций для предварительно назначенного подшипника 7211 легкой серии при е = 0,411 (см. табл. П43):

SA =0tS3eFrA = 0,83-0,411.1770 = 604 Н; SB=0,83eFrB = 0,83-0,411-2580 = 880 Н.

4. По табл. 5 (см. рис. 177, а) определяем суммарные осевые нагрузки. Так как SA < SB и Fa = 92S И > SB—SA = (880—604) Н, то

F*A = SA = 604 Н и FaB = SA + Fa = 604 + 925 =1529 Н (расчетное).

5. При FejB/y/7rB=1529/l-2580 = 0,593 >e = 0,411 по табл. П43 принимаем Х=0,4, а К = 1,459.

Частота вращения тихоходного вала (уточненная)

п2 = п1/и = 965/5 = 193 мин-*.

6. Требуемую динамическую грузоподъемность подшипника вычислим по формуле (209) при 1Л = 15-103 ч; У = 1; /Сб=1.б; /Ст=1; сс = 10/3:

Стр = (XVFrB+Yfo) /Сб/Ст (6 - IO-^La)*/* = = (0,4-Ь 2580 + 1,459 -1529) 1,6 -1 (60 -193 -15 • 103/106)0'3 = = (1032+2230) 1,6-4,7 = 24,45-103 Н = 24,45 кН, где lg (6 -1,93 -15)0»3 = 0,3 (lg 90 + lg 1,93) =0,3(1,954+0,286) = 0,672 и

(6-1,93- 15)о,э = 4,7—антилогарифм.

7. По табл. П43 окончательно принимаем конический роликоподшипник 7211 легкой серии, для которого d = 55 мм, D = 100 мм, 3nmax = 23 мм, С = 56,8 кН, ппр > 4-Ю3 мин""*,

При С^>Стр долговечность назначенного подшипника существенно выше требуемой. А именно: из уравнения (209) при Стр=С=56,8 кН получаем

56,8=(0,4 -1 -2,58+1,459-1,629) 1,6 -1 (6-10-5. 193-£Л)з/10,

Так как полученное значение Lfc>25-103 ч (см. занятие 22), а требуемая долговечность L^ = 15-103 ч, то такое значительное увеличение долговечности (в 16 раз) следует рассматривать как большой недостаток выбора подшипника.

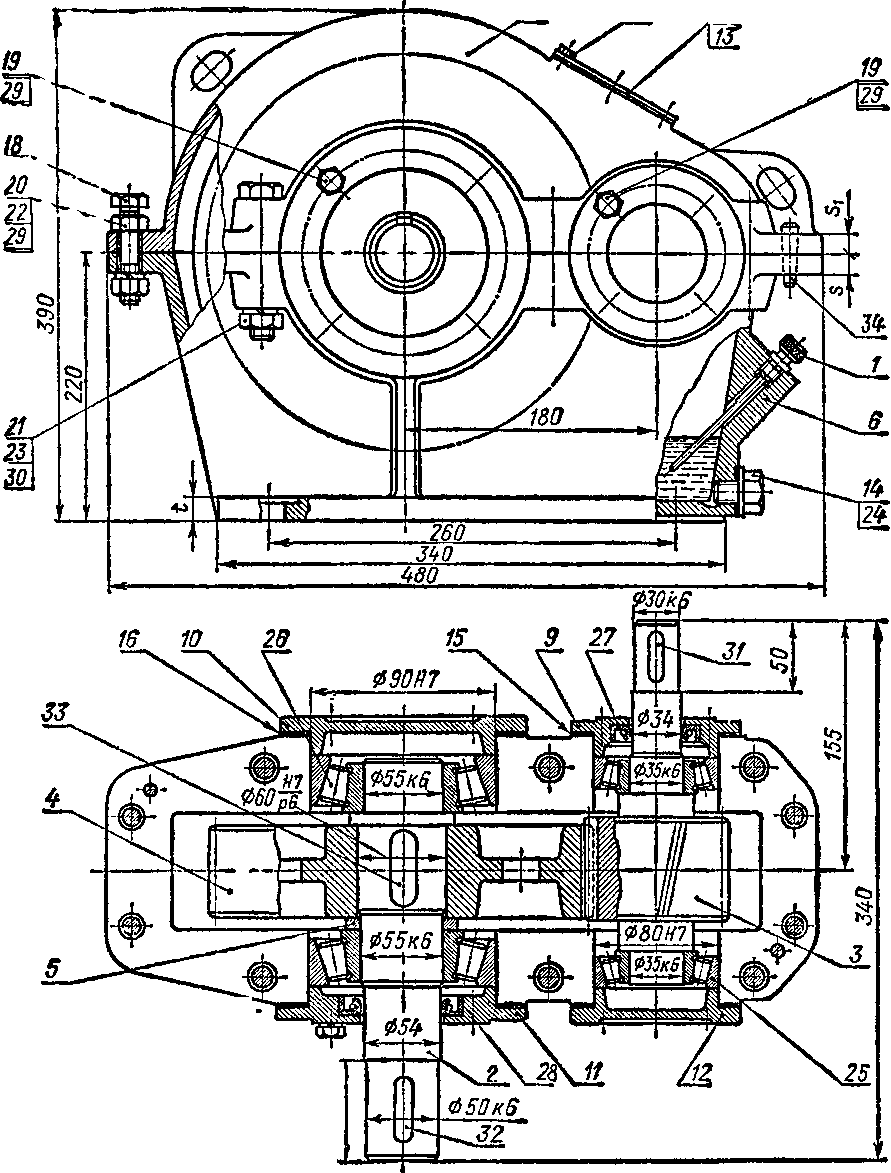

Техническая тракте рис тика:мощность на тихоход- ном Валу Р**9кЗт, частота Вращения быстроходного ' бала П1*965мин~г, переда* ^ точно9 числа и*5 со

7 J7 S

Спецификация рис. 302 (первый, или заглавный лист) Таблица б

ф 2

Обозначение

Наименование

Кол

Материал

Документация

ПЗ иРР

Пояснительная записка и расчет

24

ВО

Чертеж общего вида

Сборочные единицы

О3.108.04.1Ш.00

Маслоуказатель

Детали

О3.108.04.180.0.01

Вал

Сталь 35

О3.108.04.180.0.02

Вал-шестерня

Сталь 50

О3.108.04.180.0.03

Колесо зубчатое

Сталь 35

О3.108.04Л80.0.04

Кольцо распорное

Чугун СЧ 15-32

О3.108.04.180.0.05

Корпус редуктора

Чугун СЧ 15-32

О3.108.04.180.0.06

Крышка редуктора

Чугун СЧ 15-32

О3.108.04.180.0.07

Крышка смотровая

Чугун СЧ 15-32

О3.108.04.180.0.08

Крышка подшипника

Чугун СЧ 15-32

О3.108.04.180.0.09

Крышка подшипника

Чугун СЧ 15-32

Чугун СЧ 15-32

Крышка подшипника

О3.108.04Л80.0.10

|

|

|

|

|

|

|

|

|

|

|

|

03.108.04.180,0.00 |

|

||

Изм. Лист |

>4 докум. |

Подп. |

Дата |

|

|

|

|

Разраб. |

|

Кузнецов |

10/V-75 |

Редуктор цилиндрический |

Лит. |

Лист |

Листов |

Пров. |

|

Хагуров |

15/V-75 |

Т |

1 |

Э |

|

Принял |

|

Бсзбогин |

|

одноступенчатый косозубый |

к, |

аснодарл |

ий |

H. контр. |

|

Холкин |

|

техникум |

|||

Уте. |

|

Синицнна |

|

Копировал |

|

||

Спецификации к рис. 30? (второй, или последутощий,лист) Таблица 7

мат 1 |

а-J |

1 Поз. | |

Обозначение |

Наименование |

Кол. |

Материал |

при* меча* нио |

|||||||

|

|

12 |

ОЗЛ08.04Л80.0.11 |

Крышка подшипника |

1 |

Чугун СЧ 15-32 |

|

|||||||

|

|

13 |

ОЗЛ08.04.180.0.12 |

Прокладка в наборе |

1 |

Картон технический |

|

|||||||

|

|

14 |

03.108.04.180.0.13 |

Прокладка в наборе |

1 |

Картон технический |

|

|||||||

|

|

15 |

03.108.04.180.0.14 |

Прокладка в наборе |

2 |

Картон технический |

|

|||||||

|

|

16 |

О3.108.04.180.0.15 |

Прокладка в наборе |

2 |

Картон технический |

|

|||||||

|

|

|

|

Стандартные изделия |

|

|

|

|||||||

|

|

17 |

|

БолтМ 8X20.46 |

4 |

Сталь Ст4 |

|

|||||||

|

|

|

|

ГОСТ 7798-70 |

|

|

|

|||||||

|

|

18 |

|

БолтМ 10X30.46 |

1 |

Сталь Ст4 |

|

|||||||

|

|

|

|

ГОСТ 7798-70 |

|

|

|

|||||||

|

|

19 |

|

БолтМ 10X35.46 |

16 |

Сталь Ст4 |

|

|||||||

|

|

|

|

ГОСТ 7798-70 |

|

|

|

|||||||

|

|

20 |

|

БолтМ 10X50.46 |

4 ' |

Сталь Ст4 |

|

|||||||

|

|

|

|

ГОСТ 7798-70 |

|

|

|

|||||||

|

|

21 |

|

БолтМ 12X90.46 |

6 |

Сталь Ст4 |

|

|||||||

|

|

|

|

ГОСТ 7798-70 |

|

|

|

|||||||

|

|

22 |

|

Гайка М 10.5 |

.4 |

Сталь Ст4 |

|

|||||||

|

|

|

|

ГОСТ 5915-70 |

|

|

|

|||||||

|

|

23 |

|

Гайка М12.5 |

6 |

Сталь Ст4 |

|

|||||||

|

|

|

|

ГОСТ 5915-70 |

|

|

|

|||||||

|

|

24 |

|

ПробкаМ 18X1,5 |

1 |

Сталь Ст4 |

|

|||||||

|

|

|

|

СТП С25-4 |

|

|

|

|||||||

|

|

|

|

|

О3.108.04.180.0. |

|

Ласт |

|||||||

|

|

|

|

|

ЭО |

2 |

||||||||

|

Лист |

N докум. |

Подо. |

Дата |

|

|||||||||

|

|

|

|

|

копировал |

|

||||||||

Спецификация к рис, 302 (третяи.или последующий лист) Таблица 8

Формат |

Зона | |

'£0Д |

Обозначение |

Наименование |

Кол. |

Материал |

Примечание |

||||||

|

|

25 |

|

Роликоподшипник конический 7307 |

2 |

|

В > сборе |

||||||

|

|

|

|

ГОСТ 333-79 |

|

|

|

||||||

|

|

26 |

|

Ро ЛИКОПОД ш ипник конический 7211 |

2 |

|

Всборе |

||||||

|

|

|

|

ГОСТ 333-79 |

|

|

|

||||||

|

|

27 |

|

Уплотнение манжетное 34 |

1 |

|

Всборе |

||||||

|

|

|

|

ГОСТ 8752-79 |

|

|

|

||||||

|

|

28 |

|

Уплотнение Манжетное 54 |

1 |

|

Всборе |

||||||

|

|

|

|

ГОСТ 8752-79 |

|

|

|

||||||

|

|

29 |

|

Шайба пружинная 10 65Г05 |

20 |

Сталь 65 Г |

|

||||||

|

|

|

|

ГОСТ 6402-70 |

|

|

|

||||||

|

|

30 |

|

ХДайба пружинная 12 65 Г 05 |

б |

Сталь 65Г |

|

||||||

|

|

|

|

ГОСТ 6402-70 |

|

|

|

||||||

|

|

31 |

|

Шпонка 8X7X45 |

1 |

Сталь 45 |

|

||||||

|

|

|

|

СТСЭВ 189-75 |

|

|

|

||||||

|

|

32 |

|

Шпонка 16X10X80 |

1 |

Сталь 45 |

|

||||||

|

|

|

|

СТСЭВ 189-75 |

|

|

|

||||||

|

|

33 |

|

Шпонка 18X11X70 |

1 |

Сталь 45 |

|

||||||

|

|

|

|

СТСЭВ 189-75 |

|

|

|

||||||

|

|

34 |

|

Штифт конический |

2 |

Сталь 45 |

|

||||||

|

|

|

|

8X45 СТ СЭВ 240-75 |

|

|

|

||||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

О3.108.04Д80.0.00 |

Лист 3 |

|||||||

|

|

|

|

|

|||||||||

Изм. |

Лист |

М докум. |

Подл. |

Дата |

|||||||||

|

|

|

|

|

Копировал |

|

|||||||

При наличии полного справочника на подшипники качения конструктор, учитывая долговечность и экономичность, назначит подшипник более легкой серии — особо легкой или даже сверхлегкой.

8. Проверим ориентировочно назначенные расстояния ах й а2. По формуле (215) определяем расстояние от точки приложения реакций до плоскости внешних торцов подшипников (см. рис. 177, а; 299, 300, 301): для быстроходного вала

а = 0,5Гтах+ (*/3) (d+D) =0,5-23+ (0,319/3) (35+ 80) = 11,5+12,2 = 23,7 мм;

для тихоходного вала

а = 0,5Гшах+(е/3) (d+D) = 0,5-23+ (0,411/3) (55+100) = 11,5+21,2 = 32,7 мм.

Следовательно, для тиховодного вала расстояние а2 должно быть меньше ориентировочно принятого на 32,7—23 = 9,7 мм, а для быстроходного —- всего на 0,7 мм.

Уменьшение расстояний аг и а2 приводит к увеличению размера YB и, следовательно, Fr и Стр (М—уменьшается). Так как назначенные подшипники имеют большой запас динамической грузоподъемности, то проверочного расчета (при уточненных аг и а2) можно не выполнять.

XII. Посадки деталей и сборочных единиц редуктора (см. занятия 22, 25; табл. П48). Внутренние кольца подшипников насаживаем на валы с натягом, значение которого соответствует полю допуска /гб, а наружные кольца в кор- пус—по переходной посадке, значение которой соответствует полю допуска /У7.

Для ступицы детали, насаживаемой на выходной конец вала (шкив, звездочка, полумуфта и др.), и для ступицы зубчатого колеса принимаем посадки с натягом, значение которого соответствует полю допуска kQ и И7/р6.

XIII. Смазка зубчатых колес и подшипников (см. занятия 18, 22). Для тихо- ходных и среднескоростных редукторов смазка зубчатого зацепления осуществ- ляется погружением зубчатого колеса в масляную ванну картера, объем которой VK ж 0,6Р2=0,6*9 = 5,4 л. Подшипники качения обычно смазываются из общей масляной ванны редуктора путем разбрызгивания масла вращающимся зубчатым колесом.

По табл. 4 при v = 3,03 м/с принимаем масло марки И-70А, которое заливается в картер редуктора с таким расчетом, чтобы зубчатое колесо погружалось в масло не менее чем на высоту зуба.

XIV. Вычерчивание общего вида редуктора (рис. 302). 1. На листе чертежной бумаги вычерчивают рамку формата А1: 594 X 841 мм—для обрамляющей линии рамки.

В нижнем правом углу (по основанию 841 мм или по основанию 594 мм) вычерчивают основную надпись (см. рис. 297, а).

В масштабе 1:1 (в виде исключения можно допустить масштаб 1:2) вычерчивают общий вид редуктора по данным, полученным из расчета. При этом используют рис. 299, 302 и аналогичные чертежи из атласов.

Спецификация к рис. 302 составлена по стандартному образцу (см. рис. 297, б) и приведена в табл. 6, 7 и 8.