- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

Неразъемные соединения, получаемые методом склеивания деталей из однородных или неоднородных материалов (стали, чугуна, алюминия и его сплавов, меди, латуни, стекла, мрамора, пластических масс, синтетических материалов, тканей, резиновых изделий, кожи и т. д.), находят все большее применение в решении производственно-технических задач конструирования и создания новых, наиболее прогрессивных технологических процессов.

Склеивание деталей из металлических материалов, а также из материалов органического и неорганического происхождения стало возможным благодаря трудам советских ученых, разработавшим методы получения универсальных клеев.

В 1936 г. в Институте органической химии им. Н. Д. Зелинского под руководством проф. И. Н. Назарова были разработаны методы получения различных марок карбинольного клея путем конденсации винилацетилена с кетонами в присутствии порошкообразного едкого калия. Проф. Г. С. Петровым, А. А. Пешехоновым и группой их сотрудников была разработана методика получения универсальных клеев типа БФ, представляющих собой спиртовые растворы модифицированных смол.

В настоящее время имеется более 100 различных марок клеев с различными физико-химическими свойствами.

Достоинства клеевых соединений. 1. Коррозионная и бензомас-лостойкость. 2. Уменьшение массы конструкции по сравнению с другими видами неразъемных соединений. 3. Невысокая концентрация напряжений в месте соединения. 4. Возможность соединения практически любых встречающихся в промышленности конструкционных материалов, однородных и неоднородных. 5. Возможность соединения деталей практически любой толщины при любой форме сопрягающихся поверхностей. 6. Герметичность и достаточная надежность соединения. 7. Высокая усталостная прочность, превосходящая в ряде случаев прочность паяных и сварных соединений. 8. Отсутствие коробления соединяемых деталей. 9. Значительно меньшие, чем при сварке и клепке, трудовые затраты на единицу продукции. 10. Прочность и плотность соединения обеспечиваются хорошей зачисткой склеиваемых поверхностей и сдавливанием их при температурах от 15 до 100 °С с последующей выдержкой от нескольких минут до нескольких часов.

Недостатки клеевых соединений. 1. «Старение», т. е. снижение прочности соединения с течением времени (некоторые клеи обладают высокой устойчивостью против «старения»). 2. Низкая теплостойкость—прочность соединения нарушается при сравнительно невысоких температурах 60...100°С (В последнее время созданы некоторые марки клеев на основе элементоорганических и неорганических полимеров, удовлетворительно работающих при t ^ 1000 °С. Однако большинство из них не обладает достаточной эластичностью. Это и ограничивает возможности их применения.) 3. Невысокое сопротивление растяжению и сдвигу, особенно в случае неравномерного отрыва. 4. Необходимость тщательной зачистки и пригонки склеиваемых поверхностей.

Несмотря на перечисленные недостатки, области применения клеевых соединений в народном хозяйстве и промышленности с каждым годом расширяются: производство электро- и радиооборудования, оптическая, мебельная и деревообрабатывающая промышленность, авиация, изготовление режущего и измерительного инструмента, строительство, крепление арматуры, изготовление оснастки и т. д. В радиотехнической и электронной промышленности приходится выполнять большой объем работ, связанных с паянием и сваркой. Однако многие металлы не паяются и не свариваются, а большинство полупроводниковых материалов не выдерживает высоких температур, развиваемых при этих процессах. Целесообразность соединения таких материалов с помощью клея очевидна. Однако обычные клеи не проводят электрический ток и, следовательно, непригодны для соединения деталей —проводников электрического тока. Чтобы клей проводил электрический ток, в него добавляют порошкообразное серебро или порошкообразные частицы посеребренного металла.

• В настоящее время на основе жидких эпоксидных смол выпускают десятки марок клеев, содержащих серебро. Эти клеи кроме способности проводить электрический ток после затвердевания обладают и рядом других преимуществ: они универсальны —склеивают практически все металлы и полупроводники; из-за неприменения летучих растворителей усадка клея незначительна; в присутствии специальных катализаторов они могут затвердевать при комнатной температуре.

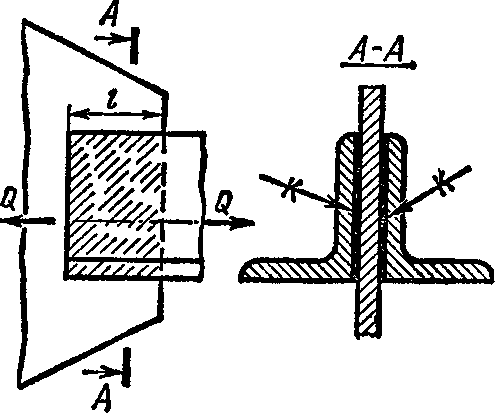

Расчет клеевых соединений

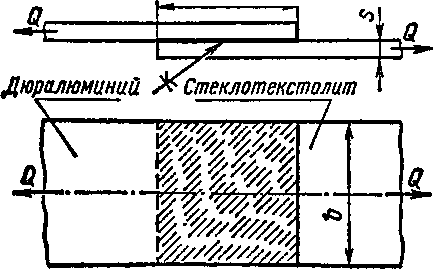

Расчет нахлесточных клеевых соединений (рис. 272... 274), растягиваемых или сжимаемых силой Q, производят на срез (сдвиг) по уравнению

tcp = Q/5cp<[tcp]. (238)

Здесь Scp — площадь среза; [тср] = тв/[/г]—допускаемое касательное г

г

3i

"Ж

напряжение для клея; тв — предел прочности клея при сдвиге табл. П57.

Р асчет

стыковых клеевых соединений (рис.

275, 276), растягиваемых или сжимаемых

силой Fa,

производится

на растяжение (сжатие) по уравнению

асчет

стыковых клеевых соединений (рис.

275, 276), растягиваемых или сжимаемых

силой Fa,

производится

на растяжение (сжатие) по уравнению

*р —*VSp<№ (239)

-большие зна-

Здесь Sp—площадь стыка склеиваемых деталей; [ov]=^ =ав/[/г]—допускаемое напряжение растяжения (сжатия) для клея; ств см. в табл. П57; [п] =* 1,2 ... 1,5 — допускаемый коэффициент запаса прочности, зависящий от температуры и характера нагружения (при повышенной температуре и в ответственных конструкциях-чения).

Примеры расчета и конструирования неразъемных соединений

Задача 68. Рассчитать клеевое нахлесточное соединение двух листов из дюралюминия и латуни (см. рис. 272), если: a) Q=2 кН, 6 = 200 мм; б) Q=3,5 кН, 6=250 мм г

Решение, а) 1. Для заданного соединения назначаем клей группы БФ и определяем допускаемое напряжение сдвига (среза), принимая [я] = 1,4 и тв = 8МПа (см. табл. 1157):

[тср] = тв/[п]=8/1,4 = 5,71 МПа. 2. Из уравнения прочности

TCp=Q/SCp=Q/(&0<[TCp] определяем длину клеевого шва:

Q/(b [тср]) = 2-103/(200«10*3.5,71 • 10е) = 0,175 м.

При применении карбинольного клея можно уменьшить длину шва, так как он лучше сопротивляется сдвигу (примерно в два раза, см. табл. П57).

Задача 69. Рассчитать стыковое клеевое соединение (см. рис. 275 и 276), если: a) Fa = lS кН, s = 5 мм; б) ^л = 6,5 кН, s = 3 мм.

Решение, а) 1. Для заданных соединений назначаем клей группы БФ (этот клей лучше сопротивляется разрыву, чем карбинольный, см. табл. П57) и определяем допускаемое напряжение при растяжении, принимая tfB(p) = 24 МПа и [л] = 1,4:

[ар1 = ав(р)/[л] = 24/1,4=17,1 МПа. 2, Для соединения, изображенного на рис. 275, из уравнения прочности ap=Ftf/Sp = 4^/(3td?)<[ap] определяем диаметр торца цилиндрического стержня:

d^z У 4Fa/(n [ap]) = j/4-13-103/(я-17.10°)= 1^968.10~e = 31,Ы0-3 м, принимаем 4=32 мм.

Для соединения, изображенного на рис. 276,

av=FJSp=4FJ[n [z>2-(D„-2s)2]} < [ар], 4Fe/[n(4D„s— 4s*)]<[oP].

^F.+ bfW_£. +S = 2^L+5 = 48,5+5 = 53.5 мм. ns[ap] ns[pp] 1 л>5-17,1

По таблице справочника для бесшовных горячекатаных стальных труб (ГОСТ 8732—78) принимаем DH = 54 мм.

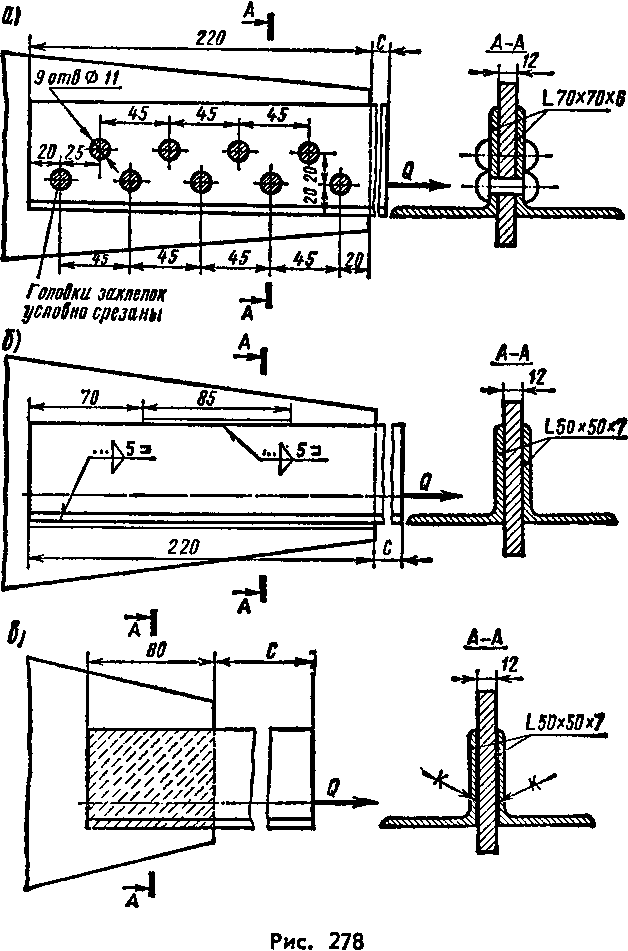

Задача 70. Используя рис. 277, рассчитать и сконструировать заклепочное соединение, а также сварное и клеевое соединения, равнопрочные заклепочному.

fa

Рис. 276

1 /

|

|

|

|

|

|

|

|

|

|

|

i г |

|

|

|

|

|

|

|

|

Л

Рис. 275

Определить экономию металла при замене заклепочного соединения сварным, если С =-200 мм, 6 = 12 мм, профиль уголка 70 x 70 X 6.

Указания. Из расчета заклепочного соединения определите 4=10мм, <f0 = ll мм, [Q] = 171 кН, 0,5/7 = 20 мм, е = 20 мм, ^ = 45 мм и сконструируйте его (рис. 278, а).

По Q = 171 кН выполните расчетно-конструктивное решение сварного и клеевого соединений (рис. 278, а, в).

Литература: [3, 4, 6, 11]; задачи 3.2, 3.6, 4.10, 4.11, 4.12 [12].

Вопросы для самопроверки. 1. Укажите основные достоинства и недостатки ваклепочных соединений и область их применения. 2. Каковы основные типы ваклепок и как образуется заклепочный шов? 3. Как классифицируют заклепочные швы? 4. Почему расчет заклепочного соединения на прочность называют условным? 5. На какие виды деформаций рассчитывают заклепки и соединяемые детали? 6. Из каких условий установлены соотношения между параметрами заклепочного шва? 7. При расчете заклепочного соединения требуемое число заклепок из расчета на срез равно 5, а из расчета на смятие боковых поверхностей заклепок и соединяемых деталей—4. Какое число заклепок и почему следует принять для данного шва? 8. Диаметр заклепки увеличен в два раза. Как изменятся расчетные напряжения среза и смятия? 9. Можно ли стальные детали соединять медными, а медные—алюминиевыми заклепками? 10. Перечислите и кратко охарактеризуйте основные виды сварки. 11. Каковы достоинства, недостатки и область применения сварных соединений? 12. Какими преимуществами обладает сварной шов по сравнению с заклепочным? 13. Укажите основные виды

сварных соединений. Какой из них рациональнее и почему? 14. Как рассчитывают сварные соединения при осевом нагружении соединяемых деталей? 15. Почему не рассчитывают швы угловых соединений? 16. Как выбирают допускаемые напряжения при расчете сварных соединений? 17. Каковы достоинства, недостатки и область применения клеевых соединений? 18. В каких случаях и почему вместо более экономичных сварных и клеевых соединений применяют заклепочные?

В каких случаях клеевое соединение рациональнее и экономичнее сварного?

Укажите основные виды клеевых соединений и поясните методы их расчета.

Занятие 32. МУФТЫ