- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

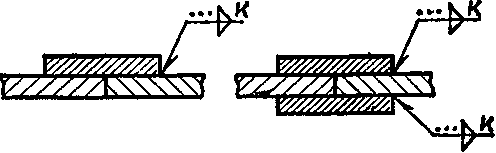

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

Исходным условием проектирования сварных соединений обычно является равнопрочность шва и соединяемых деталей изделия. Несмотря на неравномерность распределения напряжений по периметру шва, при расчете сварных соединений концентрацию напряжений не учитывают, т. е. расчет условен, однако оправдан практикой эксплуатации сварных соединений.

Стыковые соединения рассчитывают только по нормальным напряжениям растяжения (сжатия):

ap(c) = Q/(/s)^[ap(c)]9, (235)

где Q —сила, растягивающая или сжимающая соединение, задается или определяется из условия прочности соединяемых деталей; / —

Рис 269

9

1 \ *\ |

|

||

|

1 |

||

|

|

|

|

•оII |

|

|

|

длина шва, равная ширине соединяемых деталей (рис 269); s — толщина соединяемых деталей (полос, листов и т. д.); [<тр(с)]9— допускаемое напряжение растяжения (сжатия) при дуговой сварке (см. табл. П56).

Стыковое соединение деталей с накладками без сварки стыка нерационально (рис. 270).

В нахлесточных соединениях независимо от расположения валика шва по отношению к внешней силе принимают, что они работают только на срез и опасным является биссекторное сечение шва высотой примерно 0,7k, где & — катет шва (см. рис 265, 266). Таким образом, расчетная площадь шва при его периметре L определяется из выражения

SC2 = CD*L = ksm 45°L « 0,7kL.

При этом уравнение прочности шва имеет вид

тср = Q/Scp = Q/(0JkL) < [TcpJ8f (236)

где Q — сила, растягивающая или сжимающая соединение; [тср]9 — допускаемое напряжение среза для сварного шва (см. табл. П56).

Для швов силовых соединений катет делают не менее 3 мм, однако он может быть больше толщины привариваемой детали.

С уммарная

длина шва L

= S*/

обычно

определяется из расчета на

прочность.

Так, на рис 265, 6L=/;

на

рис. 265, aL

= / + Z = 2/; на

рис

267 L

= 2li

+ 2l2

+ 2B

и

т. д. Максимальная длина флангового

шва /тах=(50..

.60)&, а минимальная не должна быть

меньше 40..

.50 мм. Учитывая технологические дефекты

сварки (непровар в начале шва и образование

кратера в конце шва),

уммарная

длина шва L

= S*/

обычно

определяется из расчета на

прочность.

Так, на рис 265, 6L=/;

на

рис. 265, aL

= / + Z = 2/; на

рис

267 L

= 2li

+ 2l2

+ 2B

и

т. д. Максимальная длина флангового

шва /тах=(50..

.60)&, а минимальная не должна быть

меньше 40..

.50 мм. Учитывая технологические дефекты

сварки (непровар в начале шва и образование

кратера в конце шва),

иногда увеличивают длину отдельных швов 1{ на 5... 10 мм по сравнению с требуемой по расчету для обеспечения прочности и надежности сварного соединения.

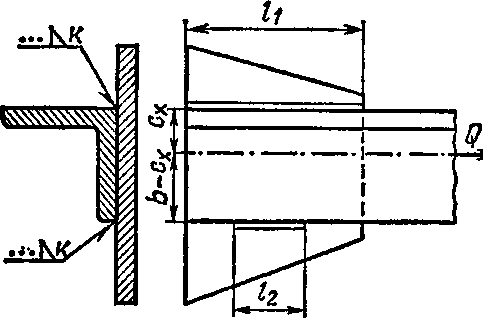

При соединении фланговыми швами конструкций с несимметричными профилями сечений, например уголков, привариваемых к косынке фермы (рис 271), длины швов lt и 12 принимают равными произведению суммарной длины шва L на размер, обратно пропорциональный расстояниям от фланговых швов до линии центров тяжести несимметричного профиля сечения детали:

ti = L(b — Cx)/b и t2 = LCx/b. (237)

Допускаемые напряжения сварных швов принимают в зависимости от допускаемого напряжения [сгр] основного металла конструкции, способа сварки и характеристики электродов (см. табл.П56). Значение допускаемого напряжения при растяжении основного металла определяется по известной формуле ap = aT/[fi], где ат —предел текучести основного металла (соединяемых деталей), принимаемый по табл. ПЗ; [я] == 1,3... 1,6—требуемый коэффициент запаса прочности низкоуглеродистой стали; [и] = 1,5... 1,7—то же, низколегированной стали. Меньшие значения [п] рекомендуется принимать в малоответственных соединениях и при легких режимах работы; большие —в ответственных (краны, фермы мостов и т. д.) и при тяжелых условиях работы.

Задача 63. Рассчитать стыковой шов (см. рис. 269), соединяющий две полосы из: а) стали Ст2; б) стали 30. Толщиыа полос:

а) s = 8 мм, б) s = 12 мм. Сила, растягивающая соединение:

а) Q=50 кН; б) Q = H5 кН. Сварка ручная электродом: а) Э34; б) Э50.

Решение, а) 1. Определяем допускаемое напряжение растяжения соединяемых полос. Принимая для стали Ст2 ах = 200 МПа (см. табл. ПЗ) и [л] = 1,4, получаем [ap]=aT/[/i]=200/l,4«140 МПа.

2. С помощью табл. П56 определяем допускаемое напряжение шва при рас- тяжении (3-й вид технологического процесса):

[ар]э = 0,6[ар] =0,6-140 = 84 МПа.

3. Из уравнения прочности op = Q/(/s)< [ар]9 получаем

I^ Q/(s [ар]э) = 50-10*/(8.Ю-*-84• 10е) = 74,4• 10-3 м#

Прибавляя примерно 10 мм на возможные непровар в начале и кратер в конце шва, принимаем / = 85 мм.

Задача 64. Рассчитать лобовой шов (см. рис. 265, а), соединяющий два листа толщиной s = 8 мм, из: а) стали СтЗ, б) стали 30, если: a) Q = 100 кН,

б) Q = 120 кН. Сварка ручная электродом Э42.

Решение, а) 1. Определяем допускаемое напряжение растяжения основного металла, принимая для стали СтЗ ах = 225 МПа (см. табл. ПЗ) и [я] = 1,45:

[ар]=аг/[л] =225/1,45= 155 МПа.

2. С помощью табл. П56 вычисляем допускаемое напряжение шва при срезе (2-й технологический процесс):

[тср]э = 0,6 [ар] =0,6-155 = 93 МПа.

3. Из уравнения прочности

тср = Q/(0,7£L) = Q/(0Jk-2l) < [тср]в1

принимая & = s = 8 мм, получаем

/^ Q/(l Ak [тСрЫ = 100-103/(1,4-8.10-8.9,3.10е)=95,9.10"» м.

Учитывая возможность технологических дефектов сварки, принимаем / = = 105 мм.

Задача 65. Рассчитать сварное нахлесточное соединение фланговыми швами полосы с косынкой (см. рис. 266) из стали СтЗ, если: a) Q=80 кН, б) Ь = 200 мм;

в) Q = 100 кН, fr = 300 мм. Сварка произведена электродом Э42.

Решение, а) 1. Определяем допускаемое напряжение растяжения соединяемых деталей, принимая ах = 225 МПа (см. табл. ПЗ) и [п] = 1,45:

[ар]=ах/[л] =225/1,45 = 155 МПа.

2. С помощью табл. П56 вычисляем допускаемое напряжение шва при срезе:

[тСр]э = 0,6[ар]=0,6-155 = 93 МПа.

3. Из уравнения прочности при растяжении

o-p = Q/Sp = Q/(&s)<[a]p определяем толщину полосы:

s^Q/(b [ap]) = 80-103/(200.Ю-3-155-106) =2,58-10~3 м,

принимаем s = 3 мм.

4. Принимая катет шва k = s = 3 мм, из уравнения прочности

Tcv = Q/(0JkL)=Q/(0Jk'2l) < [тср]э

определяем требуемую длину шва:

Q/(l№ [тСр]э) = 80-103/(1,4-3. Ю-3-93-106) = 0,205 м.

Учитывая возможность технологических дефектов сварки, принимаем '/ = = 215 мм.

Задача 66. Определить длину фланговых швов, обеспечивающих прочность соединения равнополочного (равнобокого) уголка и косынки (см. рис. 271), если размеры поперечного сечения уголка (его профиль): а) 70X70X6, б) 50x50x4; материал—сталь СтЗ. Сварка ручная электродом Э42.

Решение, а) 1.По таблице справочника (СТ СЭВ 104—74) для равнополочного уголка профиля 70x70x6 принимаем Ь = 70мм, t = 6мм, S\_ = 813мм2,Сх = 19,3 мм,

2. Вычисляем допускаемое напряжение при растяжении основного материала, принимая ат = 225 МПа (см. табл. ПЗ) для стали СтЗ и [п] = 1,45:

[ар]=ах/[я] = 225/1,45 = 155 МПа.

3. Исходя из уравнения прочности уголка на растяжение ov = Q/S\_ ^ [ор], определяем допускаемое значение растягивающей силы:

[Q] = KJSl.= 155-813= 126-103 Н.

По этой силе ведем расчет шва, т. е. обеспечим равнопрочность уголка на растяжение и шва на срез.

4. С помощью табл. П56 вычисляем допускаемое напряжение шва при срезе:

[тСр]э = 0,б[ар] =0,6-155 = 93 МПа.

5. Из уравнения прочности швов

Tcp==Q/(0,7A;LX[TCp]3 определяем их суммарную длину, принимая k — t — Q мм:

L^q/(0Jk[тср]э) = 126-103/(0,7-6• Ю-3-93.10е) =0,32 м.

6. По формулам (237) при Ь = 70 мм и С* = 19,3 мм определяем /х и /2:

lx = L (Ь—СХ)1Ь = 320 (70—19,3)/70 = 231 мм, к = LCxIb =320-19,3/70 = 89 мм.

Учитывая возможность технологических дефектов сварки, окончательно принимаем /j = 240 мм, /2 = 100 мм.

Задача 67. Сжимающая сила q передается косынке фермы двумя неравно-полочными уголками (см. рис. 267). Определить профиль неравнополочного уголка и размеры комбинированного шва (Я, /х, /2), если: a) Q=390 кН; б) Q=250 кН. Материал уголка—сталь Ст2. Сварка ручная электродом Э34.

Решение, а) 1. Вычисляем допускаемое напряжение сжатия (предполагая, что длина уголков невелика и без большой погрешности можно принять [оу] = = <р[ас]« [ас]) основного материала, принимая ах = 200 МПа (см. табл. ПЗ) и [п] = 1,5:

[ас] = ат/[л] =200/1,5 « 133 МПа.

2. Из уравнения прочности

ac = Q/Sc = Q/(2SL)<[ac] определяем требуемую площадь поперечного сечения уголка (площадь профиля): 5L^Q/(2[ac])=390.103/(2.l33.106) = 14,7.10-4 м2 = 14,7 см2.

По таблице справочника (СТ СЭВ 255—76) при 5|_ = 14,7 см2 подбираем неравнополочный уголок профиля 100X65X10, т. е. а=Ю0 мм, Ь — 60 мм при толщине полки £ = 10 мм и координате центра тяжести профиля Сх = 33,6 мм.

С помощью табл. П56 вычисляем допускаемое напряжение шва при срезе:

[Тср[э = 0,5 [ас] = 0,5.133 = 66,5 МПа.

5. Принимая катет шва равным толщине полки уголка: k = t = l0 мм, по формуле (236) определяем суммарную длину шва:

q/(0Jk[tcv]d) =390-103/(0,7.103-66,5.10е) =0,837 м.

Принимаем общую длину шва (с двух сторон косынки) Lc = 840 мм. Общая длина шва для одного уголка (с одной стороны косынки)

Z/ = 0,5LC = 0,5-840 = 420 мм.

6. Определяем размеры В, /ь /2 комбинированного шва. Длину лобового шва принимаем равным ширине полки Б = а=100 мм. Тогда суммарная длина фланговых швов /х и /2

L = L'—5 = 420—100 = 320 мм.

По формуле (237) при Ь = а и Сх = Су определяем /х и /2:

lx = L (а—Сх)/а=320 (100—33,6)/100 = 212 мм, /2 = LCx/a== 320-33,6/100 =107 мм.

С некоторым округлением принимаем /х=215 мм, /2 = 110 мм.