- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

находим толщину соединяемых деталей (полос):

^ 2d0[ocu)- 5-13,3-240 ММ'

что противоречит рекомендации d«(l,8.. .2,2) s.

Придется увеличить d0 и d. Принимая d0=17 мм и d=16,5 мм (см. табл. П54), получаем

s^*QJ(zd0 [асм]) = 180-10»/(5.17-240) = 8,83 мм,

что можно считать удовлетворительным.

4. Принимая s = 9 мм, определяем толщину накладок и ширину соединения (см, рис 258):

«i«(0,6...0,7)s=(0,6...0,7)9 = 5,4...6,3 мм.

Принимаем толщину накладок sf=6 мм. Шаг заклепочного шва

p«(3...6)d=(3...6) 16,5 = 49,5...99 мм.

Принимая р=70 мм, получаем (см. рис. 258)

6=2р+2-0,5р = Зр=3.70=210 мм.

5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

В современном машиностроении и строительстве широкое распространение получили неразъемные соединения, осуществляемые посредством сварки-

Сварка — технологический процесс образования неразъемного соединения деталей и сборочных единиц путем их местного сплавления или деформирования в целях возникновения прочных связей между их атомами или молекулами.

М етод

электрической сварки металлических

деталей угольным или графитовым

электродом был открыт в конце XIX

в. русским изобретателем Н. И. Бенардосом

(1882), Затем русский инженер Н. Г. Славянов

(1888) предложил метод сварки металлическим

электродом, являющимся одновременно

присадочным материалом.

етод

электрической сварки металлических

деталей угольным или графитовым

электродом был открыт в конце XIX

в. русским изобретателем Н. И. Бенардосом

(1882), Затем русский инженер Н. Г. Славянов

(1888) предложил метод сварки металлическим

электродом, являющимся одновременно

присадочным материалом.

Существует свыше 60 методов сварки, которые подразделяются на две основные группы: сварка плавлением (газовая, аргонодуго-вая, высокочастотная, дуговая и др.) и сварка пластическим деформированием (холодная, газопрессовая, контактная, стыковая, точечная и др.).

Газовая сварка — сварка плавлением, при которой источником теплоты является высокотемпературное пламя горючих газов (ацетилена, водорода) в струе кислорода. С помощью газовой сварки можно сваривать тонкую листовую сталь, чугун, цветные металлы и сплавы; пламя газовой горелки используют также для резки металлов.

Контактная сварка — сварка, при которой свариваемые детали разогреваются теплотой, выделяемой при прохождении электрического тока через место контакта соединяемых деталей, доводятся до пластического состояния и механически сдавливаются.

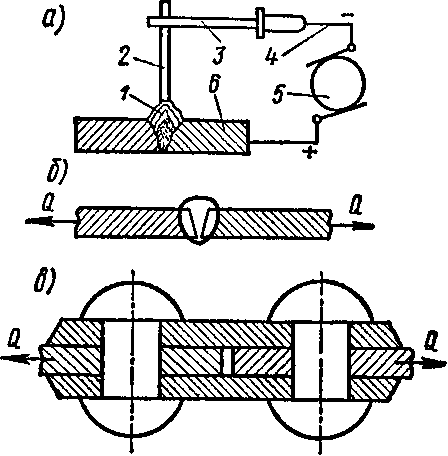

Дуговая сварка — сварка, при которой между электродом, являющимся присадочным металлом, и свариваемыми деталями образуется электрическая дуга, в зоне которой происходит формирование шва вследствие плавления электрода. Схема дуговой сварки показана на рис 262, а: / — электрическая дуга; 2—электрод; 3 — электрододержатель; 4 — кабель; 5 —источник электроэнергии; 6 — свариваемые детали.

Электроды для дуговой сварки по ГОСТ 9466—75 имеют диаметр 1,6 . 12 (12,5) мм. ГОСТ 9467—75 регламентирует тип электродов: Э34, Э42, Э50, Э50А, ... и их условное обозначение. Число после буквы Э обозначает предел прочности шва в кгс/мма (10 МПа); буква А означает гарантируемое получение пластических свойств шва.

Кроме перечисленных видов сварки применяют и другие: электрошлаковую при больших толщинах соединяемых деталей (до 2 м), кузнечную, термитную, атомно-водо родную, ультразвуковую и др.

Пластмассы сваривают в струе горячего воздуха или горячим металлическим лезвием, токами высокой частоты, ультразвуком.

Дуговую сварку можно выполнять вручную (при единичном или мелкосерийном производстве) и автоматически. Последний способ разработан академиком Е. О. Патоном. При автоматической сварке непокрытая электродная проволока непрерывно подается в зону сварки и дуга горит под слоем шлака (флюсом), что обеспечивает высокое качество шва. Кроме того, этот метод сварки отличается высокой производительностью —в 10...20 раз производительней ручной сварки.

Достоинства сварных соединений. 1. Экономия материала (сварные конструкции в среднем легче клепаных на 20.. .25%). 2. Плотность и непроницаемость соединений (клепаные резервуары, котлы и другие емкости, находящиеся под давлением, заменены сварными). 3. Возможность соединения деталей любых криволинейных профилей произвольной толщины. 4. Трудоемкость сварного соединения значительно меньше заклепочного (исключены разметка и сверление или продавливание отверстий). 5. Стоимость мелкосерийных сварных конструкций примерно в два раза ниже стоимости стального литья или поковок. 6. Бесшумность технологического процесса сварки и возможность ее автоматизации.

Меньшая масса сварной конструкции по сравнению с аналогичной клепаной (рис. 262, б, в) объясняется, во-первых, тем, что в сварной конструкции полностью используется материал соединяемых элементов, так как они не ослаблены заклепочными отверстиями; во-вторых, при сварке не требуются накладки, промежуточные уголки и т. п., что не только упрощает, но и облегчает конструкцию; в-третьих, масса сварных швов меньше массы заклепок.

Недостатки. 1. Сложность проверки качества шва, так как методы дефектоскопии еще недостаточно разработаны. 2. Возможность нарушения физико-химических свойств соединяемых деталей в зоне сварки. 3. Высокая концентрация напряжений в зоне сварных швов, обусловленная как геометрией свариваемых деталей и самих швов, так и возможными дефектами сварки. Концентрация напряжений снижает прочность соединения, особенно при ударных и вибрационных нагрузках (в стыковых швах концентрация напряжений незначительна).