- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Занятие 28. Расчет групповых болтовых соединений

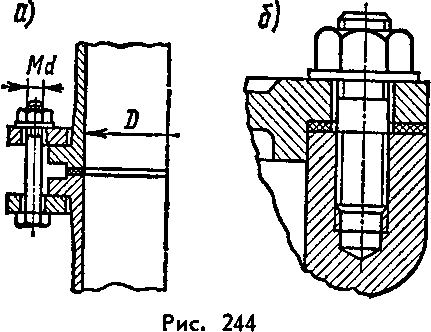

Задача 55. Подобрать болты из стали Ст4 для фланцевого соединения паропровода (рис. 244, а), если: а) давление пара в паропроводе р= 15ат= 15«9,81 X X Ю~? МПа, внутренний диаметр паропровода D = 300 mm, число болтов z=12;

б) /?=12 ат = 12.9,8Ы0-2 МПа; D = = 250 мм, z=10.

Решение, а) В подобных конструкциях болты должны быть предварительно (при монтаже) достаточно сильно затянуты, чтобы при действии рабочей нагрузки не нарушилась герметичность стыка (рис. 244, б).

F3 = pjiD2/4== 15-9,81.10"

1. Определяем суммарную силу затяжки, воспринимаемую болтами:

•2-я.3002/4 =

= 104-103 Н.

2. Допускаемое напряжение для болтов из стали Ст4 при ах = 250 МПа (см. табл. ПЗ) и [л] =2 (см. занятие 27)

[ар] = ах/[л] =250/2 = 125 МПа. 3. По уравнению (224а) при &зах= 1,3,/С = 2,2 для мягкой прокладки получаем

3

,3-2,2.104.10

V

гл[ор]

~~

V

1

гл[ор] У 12-я. 125* 10е По табл. П29 принимаем болты с резьбой М20, Р = 2,5мм,

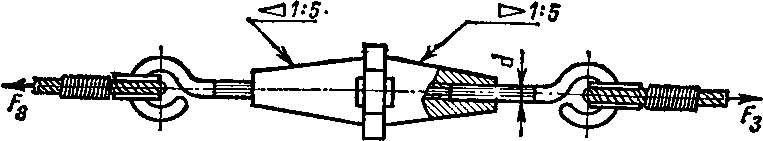

Задача 56. Определить диаметр нарезанной части винта стяжки (рис. 245), если: a) F3 — \2 кН, сталь СтЗ; б) /73 = 35 кН, сталь 35.

Решение, а) При вращении муфты (гайки) винт стяжки работает на растяжение и кручение, а потому его можно рассчитывать как затянутый болт на растяжение, учитывая влияние кручения коэффициентом затяжки.

Рис. 245

Так же как в задаче 54, примем [ар] = 115 МПа; тогда из уравнения прочности

Op = 4k3UTF9/(nzdl) < [ар]

получаем

По табл. П29 назначаем резьбу Ml6.

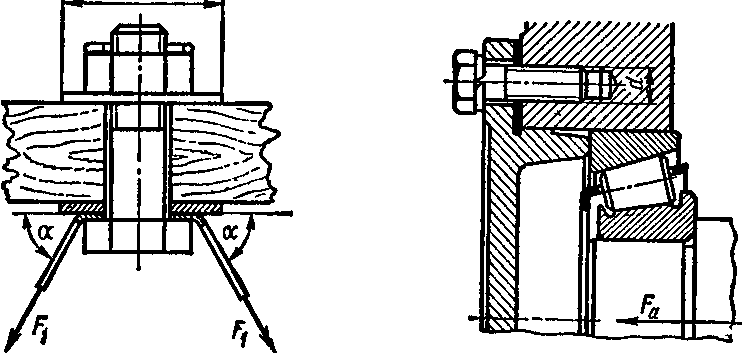

Задача 57. Скоба для крепления расчалок соединена с деревянной балкой болтами (рис. 246). Подобрать болты и определить наружный диаметр шайбы из

27

Рис. 246 Рис. 247

условия прочности древесины на смятия, если: а) ^ = 10 кН, а=50°, 2=2; б) /71 = 25кН, а = 70°, г = 3. Принять для дерева [асн] = 5МПа.

Решение, а) 1. Определяем осевую силу Fa, растягивающую болты:

Fa = 2FX sin а = 2• 10 sin 50° = 15,33 кН.

2. Для болта назначаем сталь СтЗ и определяем допускаемое напряжение при ах = 230 МПа (см. табл. ПЗ) и [я] = 1,7 (см. занятие 27):

[ov]=oT/[n] = 230/1,7= 135 МПа.

3. По уравнению (224) вычисляем внутренний диаметр резьбы для незатяну- тых болтов [если болты занянуты, то расчет выполняют по уравнению (224a)j:

По табл. П29 принимаем d=10 мм (резьба М 10), Р = 1,5 мм#

^7

смятие crCM = —[асм] [см; (228)] находим площадь смятия:

4. Определяем наружный диаметр шайбы. Из уравнения прочности дерева на Is.

z«SCM

z[ac

15,33-102-5

= 1533 мм3

2#

Так как (см. рис. 246)

1533;

$см = т tD2-<d+ J)21 = Т W2-{10+l)2];

я02^ 1533.4+112я = 6511, У 6511/я = /"2080 =45,6 мм.

то

Принимаем D = 46 мм; d+ 1 мм = 11 -f-1 = 12 мм—внутренний диаметр шайбы.

Задача 58. Крышка подшипника червячного редуктора крепится к корпусу шестью винтами (рис. 247). Подобрать винты из стали СтЗ, если: а)/7Л = 4,5 кН, б) Fa=3,8 кН.

Решение, а). Винты (болты), прикрепляющие крышку к корпусу подшипника, должны быть затянуты в процессе сборки для обеспечения герметичности подшипникового узла. Помимо усилия затяжки винты воспринимают осевую нагрузку Fa. Расчет таких винтов ведем, как указано в решении задачи 55, по формуле (224а) при Fa=F9. Между корпусом редуктора и крышкой подшипника устанавливаем прокладку из технического картона, при этом К ==2,1 для мягкой прокладки.

Принимая для стали СтЗ [ар] = 115 МПа, из уравнения прочности <*р = bk^KFJimai) < [ap]

имеем

По табл. П29 принимаем е/=6 мм. Кстати, для стандартных крышек винты не рассчитывают, а подбирают по отверстию.

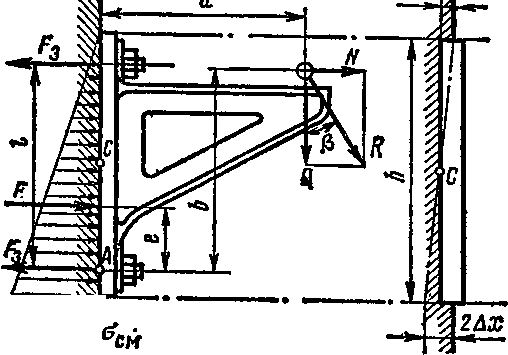

Задача 59. Рассчитать болты, изготовленные из стали Ст4 для крепления кронштейна к кирпичной стене (рис. 248), если: а) R = 20 кН, р = 40е, а = 500мм,

6 =

650 мм, /=600 мм, z

= 4, Л

=

АХЯ =720

мм; б) #=30 кН, р = 30°,

=

650 мм, /=600 мм, z

= 4, Л

=

АХЯ =720

мм; б) #=30 кН, р = 30°,

a=600 мм, 6 = 700 мм, /=650 мм* z = 4, /i = 800 мм.

Решение, а) Полагаем, что при затягивании болтов чугунная плита кронштейна не деформируется, а кирпичная смена подвергается деформации смятия на размер Д#. Напряжения смятия при затягивании болтов ненагруженного кронштейна распределяются по всей площади соприкасания плиты и стены равномерно. Сила Q стремится повернуть кронштейн по ходу часовой стрелки вокруг оси, перпендикулярной плоскости чертежа и проходящей через точку С, являющуюся центром тяжести опорной поверхности плиты. При нагружении кронштейна силой Q напряжение смятия в нижней части плиты увеличивается, а в верхней ~ уменьшается. Стык между стеной и верхней кромкой плиты кронштейна не должен раскрываться! т. е. и по верхней кромке плиты должны наблюдаться незначительные напряжения смятия. В предельном случае в этих точках асм = 0 (см. эпюру на рис. 248). Напряжения смятия распределяются по высоте h плиты ло линейному закону.

При такой эпюре напряжений смятия равнодействующая сил упругости стены F приложена на расстоянии 1/3 h от основания треугольника эпюры, т. е. на линии его центра тяжести.

Применяя уравнения равновесия для плоской системы произвольно расположенных сил, определяем силу Fa, действующую на верхние болты (гв = 0,5г = = 0,5-4 = 2):

= F3t—Fe—Nb—Qa = 0; iV = /?sinp, Q = #cosp; e = (1 /3) h—(h—/) /2 = 1/3.720— (720—600)/2 = 180 мм; 2* = F+N—2F3 = 0; F = 2F3—N = 2F3-R sin p. Следовательно, F3l—(2F3--R sin P) e—/? 6 sin p — Ra cos p =0;

F3 (/—2<?)—Я (6 sin p + a cos p—e sin P) =0; f3 = R [(b—e) sin p +a cos p]/(/~2e) = 20 [(650—180) sin 40° + 500 cos 40°]/(600 — — 2-180) = 20 [470-0,643+500.0,767]/240 = 57,2 кН.

Проверим, не сдвигается ли плита кронштейна по стене, т. е. сравним значения силы трения Ff и сдвигающей силы Q. Примем коэффициент трения чугуна по кирпичной кладке / = 0,4 (см. табл. П1). Тогда

Ff = fF = f (2F3— R sin p) = 0,4 (2-57,2—20 sin 40°) = 40,6 кН,

что существенно больше Q = R cos p = 20cos 40е кН.

Определим допускаемое напряжение при ах = 250 МПа (см. табл. ПЗ) и [л] =2 (см. занятие 27):

[ар] = ах/[п] =250/2= 125 МПа, Из уравнения прочности (224а)

Ор = 4&зах KF3/(nzd2p) < [Op], при z=zB=2, К =1,9 из условия нераскрытия стыка при R = const получаем

d i/i^a = = /tof*-2W.io-» м.

v V JizB[ap] V я-2-125-10в По табл. П29 принимаем болты с резьбой МЗО, Р = 3,5 мм. Ширину В плиты кронштейна (размер, перпендикулярный плоскости чертежа, рис. 248) определим из уравнения прочности стены на смятие:

Ob* =i7SCM = 2/г

73—R sin $/(hB) < [асм]. Выбрав [асм] = 1 МПа, найдем В ^ (2F3-~ R sin Р)/(Л [aCM]) =(2-57,2-103—20-0,643-103)/(0,72- 10е) =0,141 м,

принимаем В = 145 мм.

Литература: [3, 4, 6, 11]; задачи 5.24, 5.30, 5.45 [12].

Вопросы для самопроверки. 1, Перечислите основные типы шпоночных соединений и дайте их сравнительную характеристику. 2. Укажите разновидности клиновых шпонок. Почему эти шпонки не следует применять в точно изготовленных и быстроходных передачах? 3. В каких случаях рекомендуется применять сегментные шпонки? 4. Почему размеры поперечного сечения шпонок подбираются в зависимости от диаметра вала? 5. Как ведется расчет соединений призматическими и сегментными шпонками? 6. Какие шпонки могут обеспечить не только передачу момента от детали к валу или наоборот, но и неподвижность детали в осевом направлении? 7. Укажите основные типы шлицевых (зубчатых) соединений. 8. Каковы преимущества зубчатого соединения по сравнению со шпоночным? 9. Как производится расчет шлицевого соединения? 10. Укажите конструктивные формы штифтов и области их применения. 11. Как производится расчет клинового соединения? 12. Что называют натягом и зазором? 13. Перечислите группы посадок, дайте названия и обозначения посадок каждой группы и укажите различия между посадками указанных групп. 14. Как можно осуществить сборку Двух деталей с гарантированным натягом? 15. От чего зависит нагрузочная способность соединения с натягом? 16. Какой профиль и почему имеют крепежная и крепежно-уплотняющая резьбы? 17. Дайте определение винта, болта, шпильки и укажите области их применения. 18. Почему для соединения деталей, работающих в условиях вибрации, рекомендуется применять болты с мелкой резьбой? 19. Расшифруйте обозначения: М18; М24Х1.5; Трап. 60X12; 7732Х18 (Р6); M30L//; МКЮХ1; Rd28; МК24СК1,5 L#. 20. Какие устройства называют гаечными замками? Приведите пример гаечных замков. 21. Как и почему рассчитывают болты ненапряженных и напряженных соединений? 22. Как выбирают допускаемые напряжения при расчете ненапряженных и напряженных резьбовых соединений? 23. Почему для резьбовых соединений среднего и тяжелого машиностроения не рекомендуется применять болты с резьбой меньше М8? 24. Перечислите достоинства и недостатки болтов, устанавливаемых в отверстия с зазором и из-под развертки при нагружении их поперечными силами. 25. Укажите область применения и особенности расчета болтов с костыльной головкой. 26. Какое соединение называют клеммовым? Какова область его применения? Как определяют требуемую силу затяжки болтов клеммового соединения?

• Занятие 29. ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

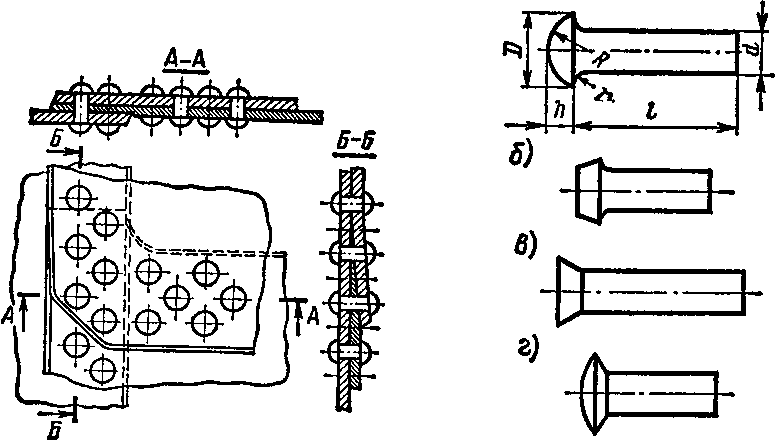

Соединение, осуществляемое заклепками (рис. 249), относится к категории неразъемных соединений, так как, для того чтобы разъединить детали, необходимо разрушить заклепки.

Достоинства заклепочных соединений. 1. Высокая прочность и надежность соединения. 2. Простота контроля качества соединения.

Рис 249

а)

Рис. 250

3. Возможность соединения деталей из любых материалов. 4. Неизменность физико-химических свойств материалов соединяемых деталей в процессе клепки. 5. Высокая работоспособность при ударных и повторно-переменных нагрузках. Дополнительно отметим, что, так как заклепки изготовляют из высокопластичных материалов, их разрушению предшествуют значительные остаточные деформации, которые в некоторых случаях как бы сигнализируют об опасности разрушения, что и позволяет принять предупредительные меры. При разборке соединения (разрушении заклепок) соединяемые детали обычно почти не повреждаются и могут быть использованы повторно.

Н едостатки.

1.

Неполное использование материала

соединяемых деталей в результате их

ослабления заклепочными отверстиями.

2. Сложность технологического процесса

изготовления клепаных конструкций.

3. Трудность соединения деталей сложной

конструкции. 4. Соединение деталей встык

требует применения специальных

накладок, что приводит к дополнительному

увеличению массы конструкций. 5.

Заклепки и соединяемые детали должны

быть однородными (в местах соединений

разнородных металлов возникают

гальванические токи, разрушающие

соединение) с одинаковым температурным

коэффициентом линейного расширения.

Указанные недостатки весьма

существенны, поэтому они привели к

резкому сокращению применения

заклепочных соединений и замене их

сварными, паяными и клеевыми соединениями.

едостатки.

1.

Неполное использование материала

соединяемых деталей в результате их

ослабления заклепочными отверстиями.

2. Сложность технологического процесса

изготовления клепаных конструкций.

3. Трудность соединения деталей сложной

конструкции. 4. Соединение деталей встык

требует применения специальных

накладок, что приводит к дополнительному

увеличению массы конструкций. 5.

Заклепки и соединяемые детали должны

быть однородными (в местах соединений

разнородных металлов возникают

гальванические токи, разрушающие

соединение) с одинаковым температурным

коэффициентом линейного расширения.

Указанные недостатки весьма

существенны, поэтому они привели к

резкому сокращению применения

заклепочных соединений и замене их

сварными, паяными и клеевыми соединениями.

Заклепки применяют в соединениях, для которых методы сварки

и склеивания разработаны недостаточно или малоэффективны; в соединениях деталей из разнородных материалов, цветных металлов и сплавов, где нагрев деталей недопустим из-за коробления или отпуска; в особо ответственных соединениях (уникальные фермы железнодорожных мостов и др.); в соединениях, работающих при больших ударных и вибрационных (авиация) нагрузках, и др.

Заклепка (рис 250) представляет собой маталлический стержень цилиндрической формы с головкой на конце. Заклепки изготовляют из калиброванных прутков на специальных станках-автоматах.

Наиболее распространены заклепки из сталей Ст1, Ст2, СтЗ; 10; 15, медных и алюминиевых сплавов. По форме головки различают (рис. 250) заклепки с полукруглой головкой (а), пользующиеся наибольшим распространением; с полупотайной (б), плоскоконической (в) и потайной (г) головками. В некоторых отраслях машиностроения находят применение трубчатые и взрывные заклепки.

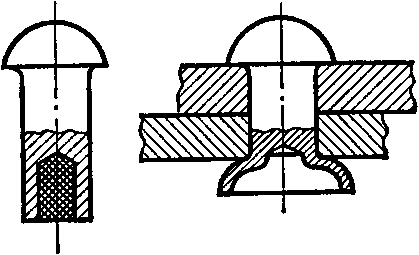

Взрывные заклепки (рис. 251) применяют в случае невозможности образования замыкающей головки обычными способами (посредством клепальной машины или молотка). Трубчатые заклепки, или заклепки-пистоны (рис. 252), в основном применяют для соединения неметаллических материалов (кожа, фибра, прорезиненная ткань и т. п.).

Заклепки, изображенные на рис. 250, стандартизованы (СТ СЭВ 1019...1024 — 78). Общие технические требования заклепок регламентированы СТ СЭВ 1329—78.

Для образования заклепочного шва стержень заклепки необходимо ввести в отверстия, продавленные или просверленные в соединяемых деталях, и ударами молотка или давлением специальных

клепальных машин с помощью обжимок расклепать выступающий конец заклепки—образовать замыкающую головку (рис. 253).

При d<12 мм процесс клепки (для стальных заклепок) можно вести без нагрева заклепок; при d ^ 13 мм конец заклепки нагре-

в ают

до 1000... 1100°С. Образование замыкающей

головки трубчатых заклепок и заклепок

из цветных металлов и сплавов обычно

осуществляют в холодном состоянии.

ают

до 1000... 1100°С. Образование замыкающей

головки трубчатых заклепок и заклепок

из цветных металлов и сплавов обычно

осуществляют в холодном состоянии.

Рис. 253

Заклепки плотных швов ставятся в горячем состоянии, при остывании они плотнее прижимают поверхности соединяемых деталей. Плотные швы почти полностью заменены сваркой.

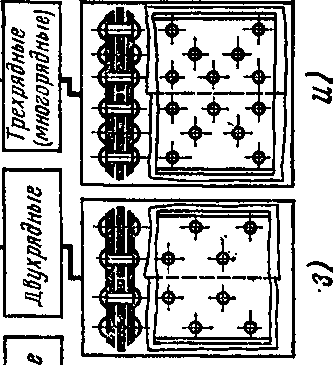

Классификация заклепочных швов по конструктивным признакам дана на рис. 254,

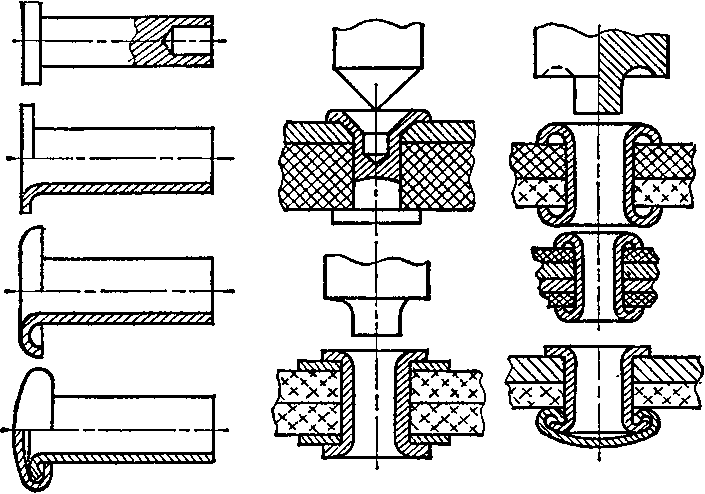

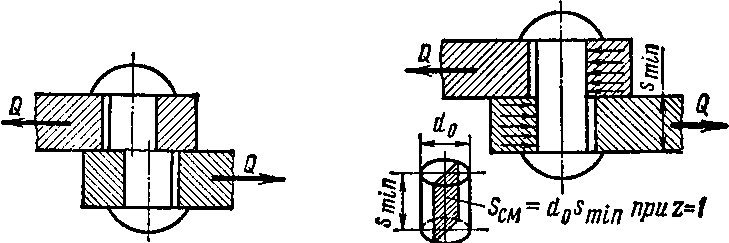

Несмотря на сложную зависимость между силами, напряжениями и деформациями в заклепочном шве, заклепки рассчитывают только на срез и смятие, а соединяемые детали —только на растяжение (сжатие) по ослабленному отверстиями сечению и на смятие стенок отверстий. При расчете принимают следующие допущения: нагруз-

к

Так как в заклепочном шве заклепка практически полностью заполняет отверстие, то расчеты выполняют по диаметру отверстия под заклепку d0, который незначительно больше диаметра заклепки d. Значения d и d0 указаны в табл. П54.

Расчет заклепочных швов выполняют:

на срез заклепок (рис. 255)

tcp=Q/(*Scp) < [тср],

(232)

где 2 —число заклепок; Scp = indl/A — площадь среза одной заклепки; i—число срезаемых плоскостей заклепки, d0 — диаметр отверстия под заклепку;

на смятие боковой поверхности заклепок и стенок отверстий в соединяемых деталях (листах, полосах ит. д., рис. 256)

^cm = Q/№m)<[(fcmI,

!

I

I

11

§1 :1

1

^1

I

|

|

|

|

|

|

I |

|

й |

|

|

Ф"Х*Ф*1 |

![]()

|

—г— -ф— «ф-» нф- |

|

"Ф* *Ф" -Ф- -Ф* |

|

|

|

• -■—— . * --ф- - ф~ «ф- |

3

о

x

о.

где SCM = d0smln — площадь смятия заклепки или листа, равная проекции боковой поверхности цилиндра заклепки на осевое сечение (см. рис. 256); smin—наименьшая толщина соединяемых деталей (листов);

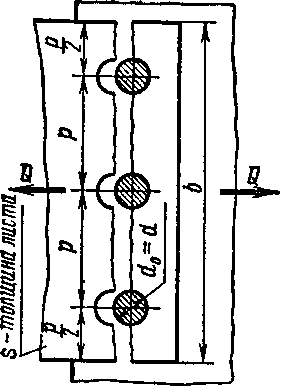

на растяжение (сжатие) листа (рис. 257)

ap = Q/SHeYT0<[crp], (234)

т янутого

(сжатого) листа; т—-число отверстий в

опасном сечении листа; Ъ—ширина

листа (полосы).

янутого

(сжатого) листа; т—-число отверстий в

опасном сечении листа; Ъ—ширина

листа (полосы).

Для стыковых швов (см. рис. 254, г...и) учитывают число заклепок по одну сторону стыка.

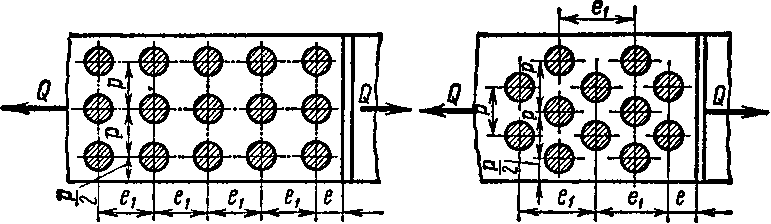

П ри

конструировании заклепочных швов

следует придерживаться следующих

соотношений, обеспечивающих равнопрочность

соединения (рис. 258, 259): d&(1,8...2,2)

smin

— диаметр

заклепки (округляют по ГОСТу, см. табл.

П54); р«(3...6)

d—шаг

заклепочного шва; e«(l,5...2)d—расстояние

от оси заклепки до края листа (рис 258,

а, б

и

259, а, б); ег«(3...6)

d—

расстояние

между рядами заклепок.

ри

конструировании заклепочных швов

следует придерживаться следующих

соотношений, обеспечивающих равнопрочность

соединения (рис. 258, 259): d&(1,8...2,2)

smin

— диаметр

заклепки (округляют по ГОСТу, см. табл.

П54); р«(3...6)

d—шаг

заклепочного шва; e«(l,5...2)d—расстояние

от оси заклепки до края листа (рис 258,

а, б

и

259, а, б); ег«(3...6)

d—

расстояние

между рядами заклепок.

Толщину st накладок принимают в зависимости от толщины s основного материала склепываемых деталей: sttt 1,25s для односрезных зеклепок (см. рис 258, а), т. е. в швах с одной накладкой; «(0,6. ..0,7) s для двухсрезных заклепок (см. рис. 258, б), т. е. в швах с двумя накладками.

Рекомендуется размещать заклепки так, чтобы получить возможно меньшее число отверстий в опасных сечениях соединяемых деталей. Например, при шахматном расположении заклепок ряд с наименьшим числом заклепок необходимо делать первым от края листа, так как в этом сечении возникает наибольшая продольная сила, равная внешней силе Q (см. рис 258, а и 259, б).

Заклепки следует размещать симметрично относительно оси, проходящей через центры тяжести поперечных сечений соединяемых деталей (полос, листов и т. д.). Если одна (или обе) из соединяемых деталей несимметрична, например уголок, то заклепки следует размещать возможно ближе к его оси.

ю

1

41

4<n

Рис. 258

Допускаемые напряжения принимают по табл. П55. При соединении деталей из цветных металлов и сплавов или при соединении фрикционных обкладок из пластмасс, ДСП или ферродо с тормоз-

а)

2^0

Рис. 259

ными колодками или дисками фрикционных муфт применяют заклепки из сплавов цветных металлов марок Л62, МЗ, АД1, Д18П и др., допускаемые напряжения для которых можно принимать из соотношений: [ар] = (0,4...0,5)ат; [тср]==(0,25...0,3)ат; [аС1в] = = (1,5...2,0) [ар]. Для латуни и дюралюминия допускаемые напряжения можно принимать примерно в 1,5...2 раза меньше, чем для стали СтЗ (см. табл. П55).

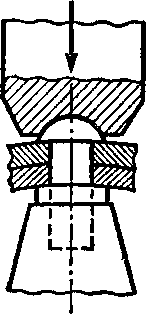

Задача 60. Рассчитать и сконструировать нахлесточное заклепочное соединение двух полос при следующих исходных данных: а) ЬXs = 350X12 мм, б) bXs = = 600X14 мм, растягивающая сила: a) Q=250 кН; б) Q=450 кН. Материал: , а) дюралюминий; б) сталь Ст2.

Решение, а) 1. Выбираем диаметр заклепок, пользуясь соотношением d« « (1,8.. .2,2) smin при smin = s= 12 мм:

d« (1,8...2,2) 12 = 21,6...26,4 мм.

По табл. П54 принимаем d = 25 мм и с?0 = 26 мм при точной сборке.

2. Допускаемое напряжение для дюралюминия выбираем, пользуясь табл. П55. Значения, указанные для стали СтЗ в табл. П55, уменьшаем в два раза:

[ар] = 160/2 = 80 МПа;

[асм] = 320/2 = 160 МПа при сверленых отверстиях; [тср] = 140/2 = 70 МПа при сверленых отверстиях.

3. Определяем количество заклепок из расчетов на срез и смятие:

а) из уравнения прочности на срез (232) при i—1

Тср = Q/(zScp) =4Q/(zuxdo)< [тср]

получаем

4Q/(m dl [тср]) = 4-250• 103/(я1.262-70) =7,9;

б) из уравнения прочности на смятие

о~см = Q/(zSCM) = Q/(zd0smin) < [асм]

получаем

Q/(d0smln [aCM]) = 250.103/(26.12-160)=5,01.

Принимаем z = 8 заклепок из условия прочности на срез.

4. Определяем основные параметры заклепочного шва. Шаг заклепок

р » (3...6)d = (3...6)25 = 75...150 мм.

При 6=350 мм можно разместить в ряду три заклепки при /7 = 115 мм. Расстояние от оси заклепки до края листа

е в (1,5...2) d = (1,5...2)25 мм,

принимаем е — 2d = 2-25 = 50 мм.

Расстояние между несмежными рядами заклепок при их шахматном расположении (рис. 260)

е± та (3...6)d = (3...6)25 = 75...150 мм,

принимаем ei = 120 мм.

5. Проверяем соединяемые листы на растяжение по опасному сечению при ш = 3:

_ Q _ Q __ 250-103 _7деЛШ

ар~ 5„етт0"" (b-mdo) smin (350-3-26) 12 ~ 7b'5МШ' Следовательно, ap = 76,5 МПа < [ор]=80 МПа.

Для получения компактного и экономичного шва необходимо стремиться к размещению заклепок на возможно меньшей площади соединяемых деталей. В данной задаче допущено отступление от рекомендации располагать в первом от края листа ряду наименьшее число заклепок. В первом ряду поставлено наибольшее число заклепок—три. Это отступление и позволило сделать шов наиболее компактным— разместить заклепки на возможно меньшей площади. Проверка листов на прочность подтвердила допустимость принятого конструктивного решения.

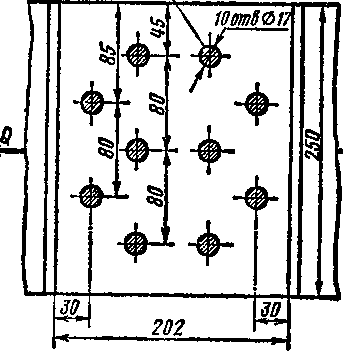

Задача 61. Рассчитать и сконструировать стыковой заклепочный шов с одной накладкой, соединяющей две полосы: а) 6Xs = 250X8 мм; б) 6X5 = 400X12 мм, растягиваемых силой: а) Q = 100 кН; б) Q = 250 кН. Материал—сталь Ст2.

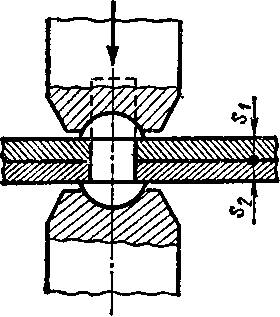

Решение, а) 1. Толщину накладки для односрезного стыкового шва определяем из соотношения

s1 = l,25s=l,25.8 = 10 мм. 2. Определяем диаметр заклепки:

d «(1,8...2,2) smin = (l,8...2,2)8 = 14,4...17,6 мм. По табл. П54 принимаем cf=16 мм, d0 = \7 мм при грубой сборке.

3. По табл. П55 принимаем следующие допускаемые напряжения: fcrp] = = 140 МПа; [тср] = 100 МПа при продавленных отверстиях; [асм]=210 МПа для материала полосы.

4. Определяем количество заклепок:

а) из уравнения прочности на срез (при 1=1)

TCp = Q/(25Cp)=4Q/(zmd?X [тср],

получаем

AQKnidl [тср]) = 4 • 100- 103/(я> 1.172.100) = 4,42;

б) из уравнения прочности на смятие

Сем = Q/(z5CM) = Q/(2doSmin) < [асм]

получаем при smin = s

z^Q/(d0s [асм])=100.103/(17-8-210) = 3,5. Принимаем z = 5 из условия прочности заклепок на срез.

Ж

Голокизахяшдсло5но срезаны

Ж _ 62 . Ж

Го лодки заклепан JIслов но срезаны

8от6 0 20

Рис. 261

50 60 60

Рис. 260

5. Конструируем заклепочное соединение. Определяем шаг заклепок:

р « (3.. .6) d= (3.. .6) 16 = 48.. .96 мм,

принимаем /? —80 мм.

При 6 = 250 мм принимаем двухрядное шахматное расположение заклепок: в одном ряду две заклепки, в другом—три (рис. 261),

е * (l,5...2)d=(l,5...2) 16 = 24...32 мм ,

принимаем расстояние от оси заклепки до края полосы е = 30 мм;

(3...6)d = (3...6) 16 = 48...96 мм,

принимаем расстояние между рядами заклепок et = 80 мм.

6. Проверяем полосы и накладку на растяжение по их опасным сечениям. Для опасного сечения накладки /п = 3; для опасного сечения полосы т = 2, Таким образом, для накладки

« 2 п.<ад;

р~~ 5неТто ~" (b—md0) sx (250—3.17) 10-10-» для соединяемых полос

Q 100-Ю3 со ЛЯГТ ,

^=(Ь-Д)5т}<1=

(250-2.17)8

=

58

МПа<^

Задача 62. Найти диаметр заклепок, толщину соединяемых полос и накладок из стали СтЗ, а также и ширину заклепочного соединения на рис. 258, б, если: a) Q = 180 кН, б) Q=236 кН.

Решение, а) 1. По табл. П55 принимаем допускаемые напряжения для деталей соединения (сталь СтЗ): [ор] = 160 МПа, [асм]=240 МПа, [тср] = 140 МПа для сверленых отверстий.

2. Из уравнения прочности заклепок на срез [см. формулу (232)1

тср = Q/(zScv) = 4Q/(zind20)*Z[xcv] при 1=2 и г=5 (см. рис. 258, б) находим диаметр отверстий под заклепки:

По табл. П54 принимаем d0= 13,5 мм и диаметр заклепки d= 13 мм.