- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

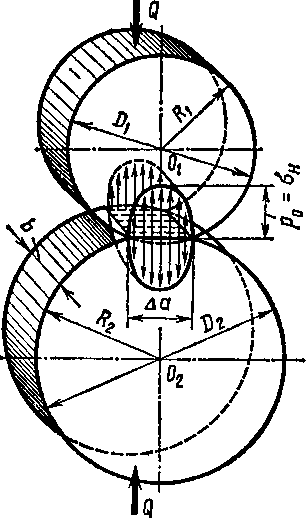

Цилиндрическую передачу применяют при параллельном расположении осей валов. На рис. 13 показана схема цилиндрической передачи гладкими катками. Пренебрегая проскальзыванием, получаем, что скорости точек контактов катков одинаковы, т. е.

vt = m1D1l2 &v2 = (o2D2/2 и co1D1«co2D2.

Следовательно, передаточное отношение [см. формулу (16)]

/ = щ/щ = njn,« D2IDi *. (18)

Межосевое расстояние передачи (рис. 13) определяют по формуле

а = (D, + D2)/2 «(DJ2) (/ +1). (19)

Ширину катка Ь (длину контактной линии) обычно выбирают в зависимости от межосевого расстояния

Коэффициент ширины катков

г|5 = 6/а= 0,2 ... 0,4.

Ведомый

ольшие

значения о|)

принимают для точно изготовленных

передач с жесткими валами: чем больше

г|), тем меньше межосевое расстояние а,

диаметры катков D,

скорость

v

и

КПД передачи, но тем больше окружная

сила Ft9

давление

на валы и их опоры и, конечно, выше

требуемая точность изготовления и

монтажа передачи, определяющая

контакт катков по длине контактной

линии Ь.

ольшие

значения о|)

принимают для точно изготовленных

передач с жесткими валами: чем больше

г|), тем меньше межосевое расстояние а,

диаметры катков D,

скорость

v

и

КПД передачи, но тем больше окружная

сила Ft9

давление

на валы и их опоры и, конечно, выше

требуемая точность изготовления и

монтажа передачи, определяющая

контакт катков по длине контактной

линии Ь.

Нормальная работа (без буксования) фрикционной передачи будет обеспечена, если сила трения Ffy возникающая между катками (на рис. 13 показана сила трения, действующая на малый каток), будет не меньше окружной силы Рь необходимой для передачи момента Тг:

Ff^Ft = UTjDi или FfDj2 = fQDj2 > Ть

*

С учетом закономерного упругого и

геометрического скольжения катков i

= D2/[Dl(l

—

е)], где е « 0,01 ... 0,03—коэффициент

скольжения.

Вводя коэффициент запаса сцепления /С, получаем

fQD1/2 = KTi

и требуемую силу сжатия

Q = 2tfri/(/01), (20)

где 7\ можно определить по формуле (15).

Коэффициент запаса сцепления, или коэффициент нагрузки, принимают в пределах /С= 1,2, ... 1,5 (для передач приборов /С = 3 ... 5).

Основные сведения о расчете передачи на контактную выносливость и износостойкость

При сжатии катков силами Q в месте их соприкосновения (рис. 13 и 14) возникает местная деформация сжатия, называемая контактной. При отсутствии силы сжатия Q катки соприкасаются

по прямой линии, длина которой равна ширине катка Ь (контактная линия). При сжатии силой Q в месте контакта материал катков деформируется; в результате упругой деформации получается прямоугольная площадка контакта, имеющая весьма малую ширину Да (рис. 14). По ширине контактной площадки Аа давление распределено по эллиптическому закону, достигая максимума в точках средней линии контактной полоски. Напряжения возникают в материале катков лишь вблизи поверхности контакта. Поэтому контактные напряжения иногда называют поверхностными.

Максимальное контактное давление р0, действующее в точках средней линии контактной полоски, равно наибольшему нормальному напряжению он *, возника- Рис. 14 ющему в этих точках и называемому кон-

тактным. Для материалов, подчиняющихся закону Гука, модуль наибольших контактных напряжений определяют по формуле Герца — Беляева

a„ = KQ£„P/[2K(l-v')&Pnp]. (21)

Для катков из стали и других материалов, коэффициент Пуассона которых V;

(21а)

* Индекс Н введен в честь Герца—автора теории контактных напряжений.

0,3, формула (21) принимает вид ан = 0,418 VQEnp/(bPnp),

где Епр = 2Е1Е2/(Е1 + Е2) — приведенный модуль упругости катков; Ег и £2-—модули упругости материалов взаимодействующих катков (см. табл. П2); pnp = p1p2/(p1 + p2) = D1D2/[2(D1 + D2)] —приведенный радиус кривизны катков; Dx и D2 —диаметры цилиндрических поверхностей катков (1/рпр= 1/Pi+1/р2).

При большом значении контактных напряжений, которые переменны во времени, на рабочих поверхностях катков возникают усталостные трещины и поверхности постепенно разрушаются. Во избежание этого явления расчетные контактные напряжения не должны превышать допускаемых, т. е. условие контактной выносливости должно иметь вид суя^[суя].

При проектировочном расчете цилиндрической фрикционной передачи, катки которой изготовлены из материалов, подчиняющихся закону Гука, определяют межосевое расстояние из условия контактной выносливости:

а > (/ +1) ViOAmo^yKT.Ejif^t). (22)

При проверке выполненной или проектируемой передачи пользуются формулой

ан = (0,418/а)VKTx{1 + \f Ej(bfi) ^ [он]. (23)

В этих формулах а и Ь —в м; 7\ —в Н-м; сгя, [ан] и Env — B Па. Рассмотрим вывод формул (22) и (23). Из предыдущих зависимостей получаем

/Ох -/2а/(«+1)- fa ^

и

Рфх DxiDx Pi i _ а * _ _

Pnp"~2(D1+D2)"~2(D14-fD1) ~~ 2 i + l"~+

Следовательно,

ЛЛО1/0^Г л,1в, / KT1(i+\)Env/(fa)

а»=°-41ВУ

1^=0'4181/

we+o'

<[Р"ая=0,418

V

/ОЧ (*

+ 1)з

£пр/(ЛИ*Ь

2) < [а„]. (а)

Возведя в квадрат обе части неравенства (а), получим

0,4182/ОЧ (* +1)3 Env/{f№) < [°я12-

Решая последнее уравнение относительно а, получаем формулу (22). После подстановки — b в уравнение (а) получаем формулу (23).

Для катков с рабочей поверхностью из дерева, кожи, резины и других материалов, не подчиняющихся закону Гука, параметры передачи определяют из расчета на износостойкость по допускаемой нагрузке [q], действующей на единицу длины контактной линии:

q = Q/b = 2Я7У(№) [<?]• (24)

Допускаемую нагрузку [q] можно принимать по данным табл. П4.

После подстановки b = tya и £>i =2а/(£+1) получим формулу для проектировочного расчета:

а & УКМ + Ъ/иЫяЪ. (25)

При выполнении расчетов на контактную выносливость допускаемые напряжения выбирают по следующим зависимостям: для стальных катков, работающих в масле, [сгя] = 2,40 ... 2,80 НВ, МПа; для стальных катков, работающих всухую, [суя]= 1,20 ... 1,50 НВ, МПа; для чугунных катков [он]& 1,5 ави; для текстолитовых катков [стя] = 50... 100 НВ, МПа, где НВ —число твердости по Бри-неллю (см. табл. ПЗ), сгви —предел прочности чугуна при изгибе (см. табл. ПЗ).

При значении модуля упругости текстолита не менее £ = 6-109 Па в тихоходных передачах рекомендуется принимать большие значения [сгя]. Заметим, что чугун и текстолит при деформации незначительно отклоняются от закона Гука, поэтому расчет фрикционных передач с катками из чугуна и текстолита обычно выполняют по контактным напряжениям.

Проектировочный расчет цилиндрической фрикционной передачи выполняют в следующем порядке:

1. По формуле (22) или (25) определяют межосевое расстояние а.

Из формулы a = ZV2(t + l) находят Di = 2a/(i + l) и D2 = iDt. Окончательные размеры Dt и D2 рекомендуется согласовать с рядом Ra40 по СТ СЭВ 514—77 (см. с. 196).

Определяют окружную скорость и сравнивают с допускаемой. При работе катков всухую

v = nDn/Q0 < [v] = утах = 7 ... 10 м/с.

При работе катков в масле t>max = 15 ... 20 м/с.

4. Ширину катков определяют из соотношения Ь = *фа, причем

5. Определяют значение силы сжатия Q по формуле (20). Проверочный расчет цилиндрической фрикционной передачи

выполняют по уравнению (23) или (24). Если ая или q превышают [ая] или [q] более чем на 5%, то необходимо увеличить ширину катков 6, оставаясь в границах i|) = b/a = 0,2 ... 0,4 и b^^D^ Если допустимое увеличение b не помогает, то надо либо изменить материал катков (повысить размер [суя] или [q]), либо увеличить а.

Задача 3. Определить передаточное отношение цилиндрической фрикционной передачи, вычислить диаметры катков и их окружную скорость, если межосевое расстояние: а) а = 300 мм, б) а—-200 мм; частота вращения ведущего вала передачи:

а) их = 980 мин-*, б) п = 736 мин~1; ведомого вала передачи: а) я2 = 300 мин-*;

б) я2 = 250 мин-*.

Решение, а) 1. Вычерчиваем кинематическую схему передачи (см. рис. 13).

2. Определяем передаточное отношение:

i = щ/п2 = 980/300 = 3,27.

3. Определяем диаметр ведущего катка. Из формулы a=(Z>i/2) (/+1) получаем

#1 = 2а/ (i +1) = 2.300/ (3,27 +1 ) = 140,5 мм.

Принимаем Di = 140 мм. Расчетные диаметры катков рекомендуется округлять до целых чисел по ряду RaA0 (см. с. 196), если это не приводит к значительному изменению заданного передаточного отношения (угловой скорости ведомого вала) или к получению а, выражающегося нецелым числом.

4. Находим диаметр ведомого катка:

£>2 = Шх = 3,27-140 = 458 мм.

Принимаем Z)2 = 450 мм. При этом фактическое передаточное отношение *ф без учета проскальзывания катков

*ф = D2/Dt = 450/140 = 3,21,

т. е. отличается от заданного всего на 1,835%, что, конечно, допустимо.

5. Уточняем межосевое расстояние:

a = (Di + D2)/2 = (140 + 450)/2 = 295 мм.

Задача 4. Рассчитать фрикционную цилиндрическую передачу, если: a) Pi = = 4 кВт, л = 980 мин"-1, я2 = 300 мин""1; материал катков: 1) сталь—сталь всухую; 2) чугун—фибра; б) Р2 = 4,2 кВт, л = 200 мин-*, / = 3,7; материал катков: 1) чугун — чугун всухую; 2) чугун —резина.

Решение, а) Проектировочный расчет для передач с катками из материалов 1) и 2).

Вычерчиваем кинематическую схему передачи (см. рис. 13),

Определяем передаточное отношение:

i = щ/п2 = 980/300 = 3,27.

3. Вычисляем крутящий момент на валу ведущего катка:

Tt = 9,55/ул1 = 9,55 (4-103/980) = 39 Н.м.

Определяем приведенный модуль упругости стальных катков. По табл. П2 принимаем £пр = £ст = 2.1011 Па.

Находим допускаемое контактное напряжение для материала 1) и допускаемую погонную "нагрузку для материала 2).

Для стальных катков, работающих всухую, по табл. ПЗ для стали GiG (обычно для'катков фрикционных передач небольшой мощности применяют сталь Ст5 или Стб твердостью НВ 170 ... 217) принимаем

[ан] = 1,3 НВ = 1,3-190 = 247 МПа =24J-106 Па.

По табл. П4 для фибры по чугуну всухую [#] = (34 ... 39) 103 Н/м, принимаем М=36-103 Н/м.

6. По табл. Ш находим коэффициент трения скольжения:

/-=0,П ...0,18, принимаем /i = 0,15;

/ = 0,15 ...0,25, принимаем /2=0,20.

7. Назначаем коэффициенты нагрузки (сцепления) и ширины катков: К= 1,2 ... 1,5, принимаем /С = 1,5;

i|)=^6/a = 0,2 ... 0,4, принимаем г|) = 0,3.

8. По формулам (22) и (25) вычисляем межосевое расстояние:

\)a^(i + \)y [[0н]) Mi -(3,27+1) у ^247.10eJo)15.0,3.3,27~ = 4,27]/230-10-6 = 2б,2.10-? м-262 мм;

2) а^Л^Ш^Ш^ 1/1,5.39.(3,27+17 ' У M[q] - У 0,20-0,3.36.10^ -0.115-0,339 м-339 мм.

9. Учитывая значения ряда Ra40 (см. с. 196), определяем диаметры катков. Из формул (19) и (18) получаем:

1) Dx = 2a/(i+ 1) = 2.262/(3,27+1) = 123 мм, принимаем Dx = 125 мм—диаметр ведущего (стального) катка;

Я2 = *'£>! = 3,27-125 = 408 мм, принимаем £>2 = 420 мм—диаметр ведомого (стального) катка;

2) D1 = 2a/(t + l) = 2.339/(3,27+l) = l59 мм, принимаем Di = 160 мм—диаметр ведущего (покрытого фиброй) катка;

D2 = tDi = 3,27-160 = 523 мм, принимаем Do = 530 мм—диаметр ведомого (чугунного) катка.

При округлении размера диаметров катков произойдет незначительное изменение передаточного отношения i~D2/Dlt которым можно пренебречь.

10. Уточняем межосевое расстояние и определяем ширину катков:

0 = (#1+Z>2)/2 = (125+420)/2 = 272,5 мм;

а=(£>1 + ОД/2 = (160+530)/2 = 345 мм.

Так как в варианте 1) а выражается нецелым числом, то, принимая Dx = 130 мм и £>2 = 420 мм (при этом /ф = 420/130 = 3,23), получаем 1) a=(Z>i + Z>2)/2==(130+420)/2 = 275 мм. Ширина катков:

1) &=г|)а = 0,3-275 = 82,5 мм,

принимаем Ь2 = 82 мм для ведомого катка. Учитывая неточности изготовления и монтажа передачи, а также «осевую игру», ширину ведущего катка делают примерно на 2.. .5 мм больше, чем ведомого. Принимаем ширину ведущего (стального) катка &! = 85 мм;

2) & = i|)tf = 0,3*345= 103,5 мм; принимаем Ь2 — \03 м, &i=106 мм.

11. Определяем окружную скорость (на рабочей поверхности катков):

y = JtD1/ii/60 = n-130.10-3.980/60 = 6,65 м/с, что меньше утах = 7... 10 м/с;

и = я£>1/Х1/б0 = я»160»10-"3«980/60 = 8,2 м/с, что также, не превышает vmax.

12. По формуле*(20) определяем силу сжатия:

Q=2/(7y/1D1 = 2.1,5-39/0,15-130-10~3 = 6.103 Н = 6 кН;

Q = 2/(7y(/2D1) = 2.1,5-39/0,20-160-10~3 = 3,66.103 Н = 3,66 кН.

Проверочный расчет: 1. Для стальных катков проверяем расчетные контактные напряжения по формуле (23):

_ 0,418 ГКТХ (i+l)3 £ПР 0,418 Г 1,5-39.(3,23+ 1)3-2.10" °н^~а~у bJTi 82-Ю-3-0,15*3,23 ^

= 1,52-Ю-3 У 2,24.1Q22 = 227.106 Па = 227 МПа,

что меньше [о~#] = 247 МПа.

2. Для фибры определяем расчетную погонную нагрузку по формуле (24):

<7 = Q/&2 = 3,66.103/(103.10-3) = 35,5.103 Н/м < [q].

Размеры а и Ь были приняты несколько большими, чем требовалось по расчету, поэтому значения оИ и q оказались немного ниже допускаемых.

В тех случаях, когда принятые размеры катков соответствуют расчетным, проверочный расчет передачи можно не выполнять.

Сравнительная характеристика запроектированных фрикционных передач. При передаче одинаковой мощности с равными угловыми скоростями фрикционная передача со стальными катками имеет меньшие габариты (а = 275 мм < а = 345 мм для катков чугун-фибра) и меньшую окружную скорость. Долговечность первой передачи несколько выше, чем второй.

Недостатком фрикционной передачи со стальными катками является значительная сила давления на опоры валов, превышающая почти в два раза силу сжатия в передаче с катками, изготовленными из чугуна и фибры.

Занятие 3. КОНИЧЕСКИЕ ФРИКЦИОННЫЕ ПЕРЕДАЧИ. ВАРИАТОРЫ