- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Допускаемые напряжения

При расчете болтов на статическую нагрузку допускаемые напряжения при растяжении выбирают в зависимости от предела текучести материала.

1. [ар] = ат/[я].

Допускаемый коэффициент запаса прочности принимают для незатянутых болтов, нагруженных осевой силой: [/г]=1,5...2 для болтов из углеродистой стали; [п] = 1,8.. .2,5 для болтов из легированной стали; большие значения [п] принимают при недостаточно точном определении размера осевой силы; для затянутых болтов (винты, шпильки): [«]= 1,5.. .2,2 для болтов из углеродистой стали; [/г] = 2...3 для болтов из легированной стали; эти значения [п] принимают при контролируемой затяжке. Если затяжка не контролируется, то для й^ЗОмм указанные значения [п] следует увеличить р два раза, принимая [п]тах для болтов с резьбой <М12.

[тср] = (0,25...0,30)сгт.

[асм]==(0,8... 1,0)сгг — для углеродистой стали.

4. сгсм =(0,6.. .0,8)аг—• для легированной стали.

5. [асм] = (0,6.. .0,8)авр — для чугуна.

Задача 51. Грузоподъемная сила крана (см. рис. 237, в): a) G = 50 кН; б) G = 35 кН. Определить диаметр нарезанной части хвостовика крюка, изготовленного из стали СтЗ.

Решение, а) Хвостовик крюка рассматривается как незатянутый болт, работающий на растяжение. По табл. ПЗ для стали СтЗог = 235.. .216 МПа, принимаем аг = 225 МПа.

При расчете резьбовых соединений, применяемых в подъемнотранспортном оборудовании, допускаемые зьачения коэффициента запаса прочности ([«] = 1,5.. .2), рекомендованные для статических нагрузок в общем машиностроении, необходимо увеличить в два раза.

Принимая для резьбы крюка крана [п] = 4, получаем [ор]=аг/[п] =225/4 = 56,3 МПа. По формуле (224) при Fa = G, z=l внутренний диаметр резьбы хвостовика:

dpSs лГЖ^ /1^=}ЛТЗ^==зз,бмм

v У nz [ар] V я-1-56,3

По табл. ПЗО принимаем d=39 мм, Р = 4 мм (d^0,9P + dp = 0,9-4 + 33,6 = «= 37,2 мм).

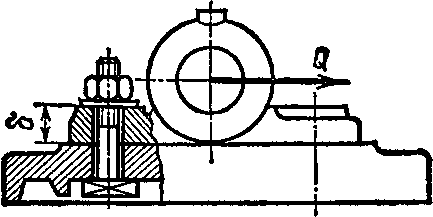

Задача 52. Чугунный (СЧ 15—32) корпус подшипника, нагруженный силой:

a) Q = 16 кН; б) Q = 20 кН, прикрепляется к станине четырьмя болтами (рис. 239); а) 6=18 мм; 6 = 25 мм.

Подобрать болты из стали СтЗ для двух случаев: болты поставлены с зазором; болты поставлены без зазора в отверстия из-под развертки.

Решение, а) Болты, соединяющие корпус подшипника со станиной, в рассматриваемом случае нагружены поперечной силой.

1. Для болтов, поставленных в отверстия с зазорами, вычисляем допускаемое напряжение при растяжении. Принимая для стали СтЗ ах = 225 МПа (см. табл.ПЗ) и [и] = 2, получаем

[ор] = ах/[л] =225/2= 112,5 МПа.

По табл. Ш принимаем/ = 0,14. Коэффициент запаса от сдвига стыка /(=1,2; тогда по формуле (226) при z = 4 получаем

л ^ -,/ 4*8aT/(Q 4.1,3.1,2.16.10» лГ^ 00у|С

^

У

1^Г=

У

Д.4.0,14.112,5-^505==22-45

ММ-

По табл. ПЗО принимаем d = 27 мм при Р = 3 мм (rf^0,9P+rfp).

2. Для болтов, поставленных без зазора в отверстия из-под развертки, определяем диаметр dQ из расчета на срез. Принимая среднее значение допускаемого напряжения [тср] = 0,275ох = 0,275.225 = 61,0 МПа, из уравнения прочности (227)

тСр = 4<Э/(шг4)< [тср],

получаем

г шг [тср] г л-1.4'61,9 Для расчета соединения на смятие по табл. ПЗ для чугуна СЧ 15—35 овр = = 153 МПа и, следовательно,

[асм] = 0,7авр = 0,7.153 « 107 МПа

(для стального болта [асм] значительно больше). Из уравнения прочности на смятие (228)

0CM = Q/(zdo8min)< [°см]

имеем

dQ^Q/(z6min [асм]) = 16-10г

3/(4.18-107) = 2,07 мм.

Следовательно, можно принять d0 = 9 мм из расчета на срез; при этом номинальный диаметр резьбы болта d = 8 мм (М8).

Замена болтов, работающих «на затяжку» болтами, работающими на срез, дает значительную экономию металла—масса такого болта становится меньше примерно в 8...9 раз. Однако изготовление болтов второго типа обходится дороже, причем при сборке требуется большая точность совпадения отверстий корпуса и станины.

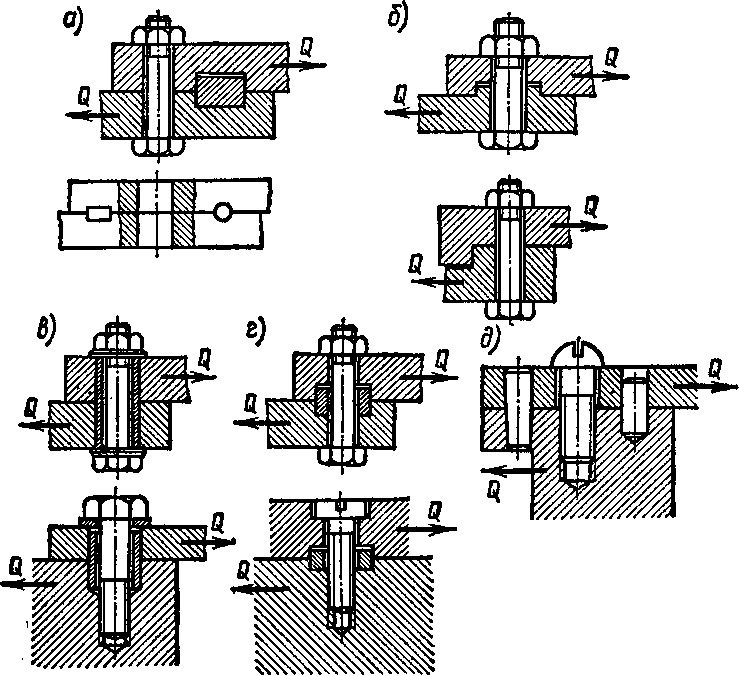

В некоторых случаях применяют комбинированные конструкции, в которых болты, поставленные с зазорами, разгружают от воздействия поперечных нагрузок с помощью установки шпонок круглого или прямоугольного сечения (рис. 240, а), путем устройства выступа и впадины в соединяемых деталях (рис. 240, б), посредством установки разгрузочных колец (рис. 240, в, г), сквозных или несквозных штифтов (рис. 240, д).

Рис. 240

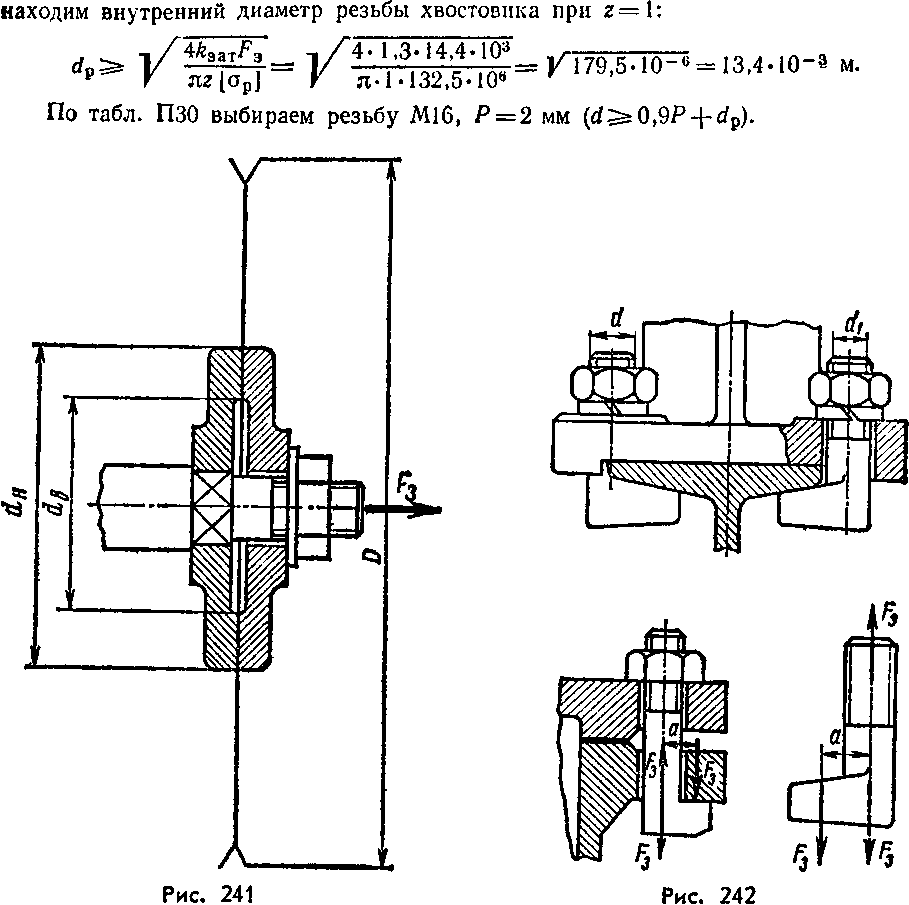

Задача 53. Круглая пила развального станка диаметром: a) Z> = 800mm, б) D = 700 мм удерживается между двумя шайбами (рис. 241) посредством сил трения, возникающих при затягивании гайки на конце вала.

Определить диаметр нарезанной части вала, если: a) dH = 200 мм, с/в = 120мм б) dH = 150 мм, dB = 110 мм. Сила сопротивления резанию: a) F = 1 кН, б) F = 850 Н. Материал вала: а) сталь 35 нормализованная; б) сталь 40 нормализованная.

Решение, а) 1. Из условия равновесия определяем требуемую силу затяжки F9 гайки:

2M0=F.0,5D—Ffdcp=0,bFD—fFa (dB+dH)=0 и, следовательно,

FB = FD/[2f (dB + dH)).

Принимая по табл. П1 коэффициент трения между шайбами и пилой /=0,13 и вводя коэффициент запаса от сдвига К = 1,5, получаем

F3=KFD/[2f (dB + dH)] = 1,5-1000.800/[2.0,13 (120+200)] = 14,4.103 Н.

2. Определяем допускаемое напряжение, принимая по табл. ПЗ для стали 35 при d< 100 мм, ах = 265МПа, [п]=2:

[ор] =ат/[п] = 265/2= 132,5 МПа.

3. Из уравнения прочности

о~экв = kwFdizSx) = 4k3ajFj(nzdl) < [apJ