- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

Подавляющее большинство болтов, винтов и шпилек работает со значительной предварительной затяжкой. В результате затяжки болта (винта, шпильки) в его поперечном сечении возникают продольная сила и крутящий момент. Таким образом, стержень винта испытывает растяжение и кручение, резьба винта подвергается срезу, изгибу и смятию.

При стандартизации резьбовых изделий устанавливают высоту головок болтов и гаек, исходя из равнопрочное™ их со стержнем болта (винта, шпильки) по резьбе. Поэтому для стандартных крепежных изделий, работающих при статических нагрузках, можно ограничиться расчетом по основному критерию работоспособности — прочности стержня болта при совместном действии растяжения и кручения.

Расчетную площадь Sp болта (винта, шпильки), работающего на растяжение или растяжение и кручение, принимают по расчет-ному сечению диаметром tfp«tf—0,9Р. Болт рассчитывают только на растяжение, а влияние кручения, возникающего при затяжке, учитывают коэффициентом &заг, значение которого зависит от соотношения параметров резьбы d19 d2i я|> и приведенного угла трения р\

При расчетах для метрической резьбы можно принимать &зат =1,3.

Расчет болтовых соединений, нагруженных осевой и поперечной

силами

При расчете конструкция, нагрузки и материал резьбового соединения обычно заданы, а номинальный диаметр d резьбы болта или число болтов z неизвестны. Поэтому расчет болтового соединения

з аключается

в определении из уравнения прочности

требуемого диаметра резьбы или числа

болтов. Часто числом болтов задаются

и из расчета на прочность определяют

лишь диаметр их резьбы.

аключается

в определении из уравнения прочности

требуемого диаметра резьбы или числа

болтов. Часто числом болтов задаются

и из расчета на прочность определяют

лишь диаметр их резьбы.

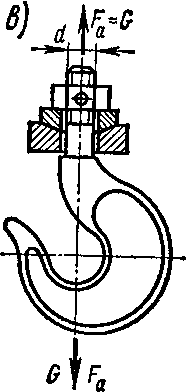

1. Незатянутые (ненапряженные) болты, нагруженные осевой силой, встречаются крайне редко, например болт для подвески грузовой скобы (рис. 237, а, б). Как незатянутый болт можно рассматривать хвостовик грузового крюка (рис. 237, в). Незатянутые болты рассчитывают только на растяжение по формуле

ар = Fal(zSv) = 4Fa/(zndl) £ [ар], (224)

где Fa — осевая нагрузка, эквивалентная продольной силе; z — число болтов; Sp = ttdp/4 — расчетная площадь поперечного сечения болта.

Затяжку болтов, нагруженных осевой силой, обеспечивающих нераскрытие стыка (см. задачи 54, 59) или герметичность соединения (например, крепление крышек резервуаров под давлением жидкости пли газа, см. рис. 244 и задачу 55), учитывают кроме k33LT = l,3 коэффициентом нагрузки /С. Значение К зависит от многих факторов: характера нагрузки, материала и формы прокладок, шероховатости поверхности и числа поверхностей стыка, податливости

Рис. 238

болта—его деформировании под нагрузкой (с увеличением податливости болта и снижением податливости деталей уменьшается приращение нагрузки болта) и т. п. При практическом расчете таких соединений используют формулу

ар = Ak^KFJ^zn d%) ^ [ар], (224а)

принимая следующие значения коэффициента нагрузки: по условию нераскрытия стыка К= 1,45.. .2,3 при постоянной нагрузке; К = = 2,7. ..4,3 при переменной нагрузке; по условию герметичности соединения К= 1,5.. .2,8 при мягкой прокладке (войлок, резина и др.), /С = 2,2.. .3,8 при металлической фасонной прокладке, К = = 3,2...5,3 при металлической плоской прокладке.

Диаметр болта определяют из табл. ПЗО при условии, что

d^0,9P + tfp.

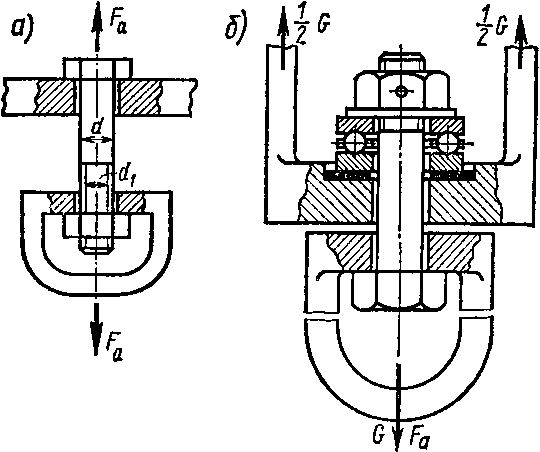

2. Болты, нагруженные поперечной силой, перпендикулярной сен болта, имеют две конструктивные разновидности:

а) болт, поставленный в отверстие с зазором (рис. 238, а) и затянутый так, чтобы сила трения, возникающая между поверхностями соприкасающихся деталей, обеспечила нормальную работу соединения без относительного смещения деталей. В этом случае

Ff = fF3^Q или fF3 = KQ

и, следовательно,

F3 = KQ/f, (225)

где /С= 1,2... 1,5 — коэффициент запаса от взаимного сдвига деталей.

Такой болт работает на растяжение и кручение. Учитывая работу болта на кручение коэффициентом затяжки £зат=1,3, получаем следующую расчетную зависимость:

<*экв = = *bMKQl{ztf*d$ ^ [ар], (225)

где / — коэффициент трения между поверхностями соединяемых деталей.

Здесь расчетное напряжение обозначено 0экв, так как оно учитывает совместное влияние нормальных напряжений от растяжения болта и касательных напряжений, возникающих при его кручении;

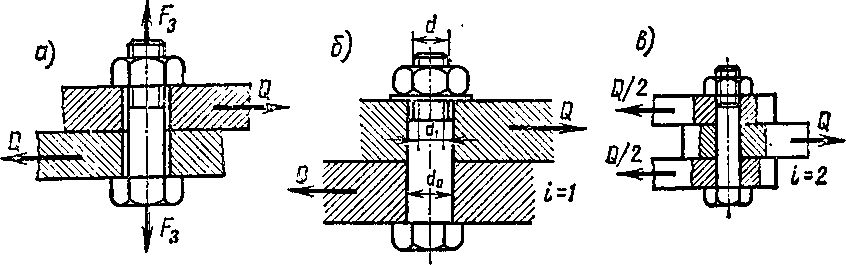

б) болт, поставленный в отверстие без зазора (рис. 238, б, в). Его диаметр определяют из расчетов на срез:

тср = Q/(izS0) = 4Q/(*/*dl) ^ [тсп] (227)

и смятие:

<гси = Q/(*SCM) - Ql{zdfimx n) ^ [асм1, (223)

где S0 = jtdo/4 — площадь сечения стержня болта в том месте, где он подвергается срезу; d0 = d + 1.. .2 мм —диаметр ненарезанной части болта (рис. 238,6); d —номинальный диаметр резьбы болта; Smin — наименьшая толщина соединяемых деталей; t — число плоскостей среза (рис. 238, б, б); г —число болтов.