- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

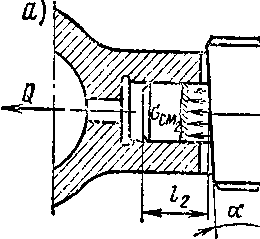

Разъемные соединения могут осуществляться цилиндрическими, коническими или фасонными штифтами. На рис. 217 показаны разновидности штифтовых соединений с помощью цилиндрического штифта (а); конического штифта (б, в); конического разводного штифта (г), цилиндрического штифта, использованного в качестве шпонки (д).

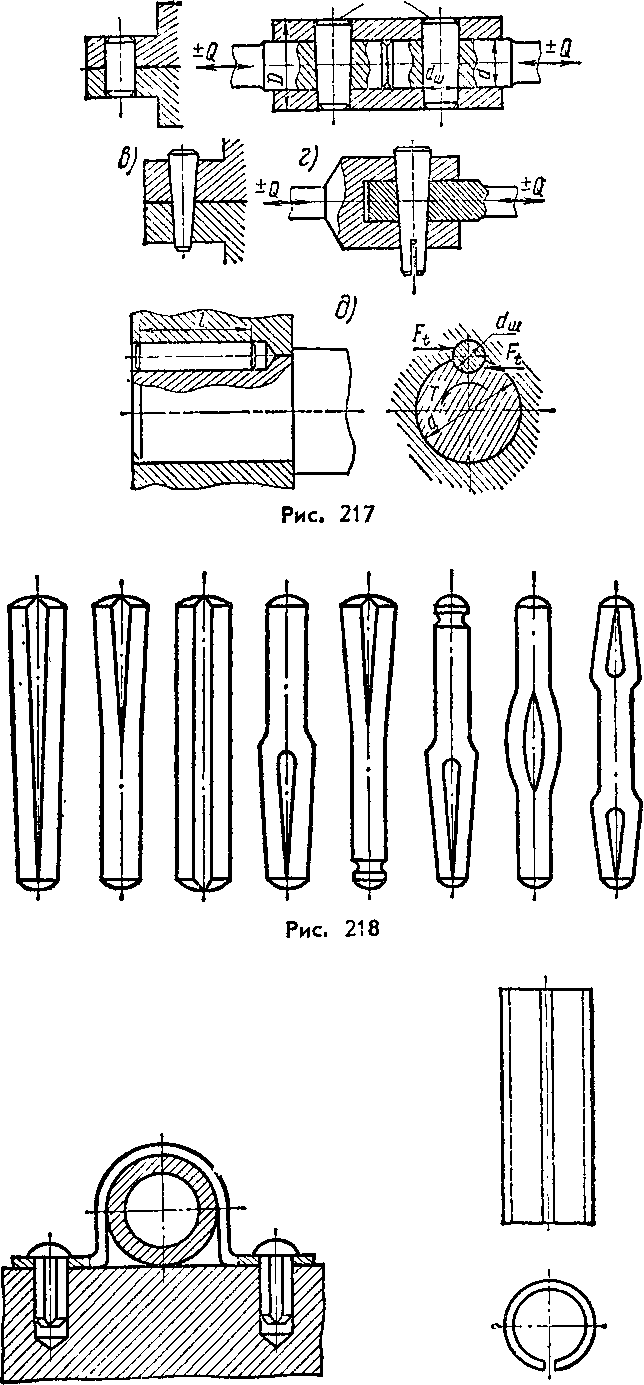

Цилиндрические (СТ СЭВ 239—75) и конические (СТ СЭВ 240—75) штифты применяют как установочные (рис. 217, а, в) или для передачи относительно небольших нагрузок. При передаче знакопеременной, вибрационной или ударной нагрузки цилиндрические и конические штифты должны специально предохраняться от ослабления натяга и выпадания (рис. 217, г). Широкое распространение получили гладкие конические (конусность 1:50) и фасонные [цилиндрические и конические с выдавленными или насеченными — (СТ СЭВ 1484—78, 1485—78) канавками, рис. 218] штифты, обес-

печивающие центрирование соединяемых деталей и надежное самоторможение.

При передаче поперечной нагрузки (см., например, рис 217,6) штифт работает на срез и смятие.

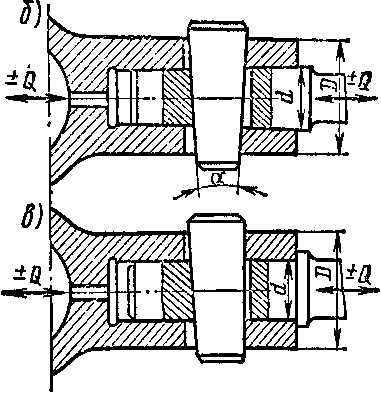

Штифты с головками применяют вместо шурупов для закрепления труб с помощью хомутиков (рис 219).

В некоторых областях техники применяют пружинные штифты (рис 220), которые вальцуют из ленты пружинной стали и закаливают. Благодаря прорези они удобны при монтаже и вследствие упругости материала обеспечивают надежное самоторможение при вибрационных и ударных нагрузках.

Клиновые соединения

Применяемые в машиностроении клиновые соединения можно разделить на силовые и установочные.

Л-

|

||||

1 |

н |

[ |

|

|

|

|

|||

|

|

|

||

|

|

|||

Установочные клиновые соединения предназначены для закрепления требуемого относительного положения соединяемых деталей и сборочных единиц.

Для обеспечения самоторможе- Рис 221

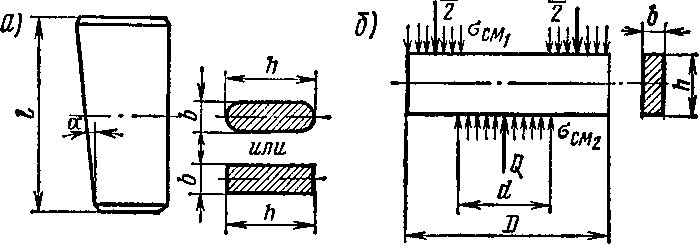

ния угол клина (tga, рис. 222,а)

в силовых клиновых соединениях принимают равным 1:100, 1:40 или 1:30, в установочных— 1:10; 1:6 или 1:4.

Достоинства силовых клиновых соединений. 1. Простота конструкции, сборки и разборки. 2. Относительная дешевизна. 3. Возможность передачи значительных нагрузок.

Недостатки. 1. Ослабление соединяемых деталей отверстием под клин. 2. Относительная сложность обработки отверстий. 3. Необходимость индивидуальной тщательной пригонки клина по отверстию.

При конструировании клинового соединения ориентировочно можно принимать (рис. 222, а) толщину клина b = (1/^.. .l/3)d9 высоту сечения клина h^3b.

Рис. 222

Ориентировочно выбранные размеры соединения проверяют по условиям прочности: на смятие

ocu = KQ/Scu^[aeu]; (220)

на изгиб клина (рис. 222, б)

аи - 3KQD/(4bh*) < [а J; (221)

на растяжение стержня

ap = /CQ/Sp<[ap]. (222)

Здесь К — 1 для ненапряженного клинового соединения; К — 1, 2... ...1,5 для напряженного клинового соединения; SCM«fed—площадь поверхности контакта клина и стержня; SCM«b(D—d)—площадь поверхности контакта клина и втулки; 5Р « nd2/4 — bd—площадь опасного сечения стержня, ослабленного отверстием под клин; Sp« (tt/4)(D2 —d2) —6(D —d) — площадь опасного сечения втулки, ослабленной отверстием под клин.

Допускаемые напряжения для деталей из среднеуглеродистой стали: [ap] « [ан]= 150 МПа; [асм] « 200 МПа.