- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

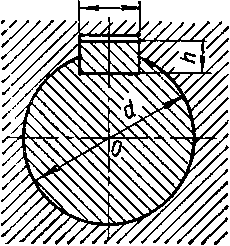

Подбор шпонок и проверочный расчет соединения

Шпонки подбирают по таблицам ГОСТа в зависимости от диаметра вала (см. табл. П49, П50).

Соединения, осуществляемые с помощью призматических или сегментных шпонок, проверяют на смятие рабочих поверхностей шпонки и соединяемых деталей (рис. 213) по формуле

асм = ^/5см«4,4Г/(^р) [асм], (217)

1 —передаваемый момент, равный крутящему; d —диаметр вала); SCM = (/i —/,)/р« (1/2,2)hlv — расчет- ная площадь смятия паза в ступице (к — вы- Ь сота сечения шпонки, ^ — глубина паза вала);

/р —расчетная длина призматической шпонки (для сегментной шпонки /р = /, см. табл. П50); [сгсм] — допускаемое напряжение смятия: при чугунных ступицах [асм] = 60 ... 90 МПа; при стальных ступицах [асм]= 100... 150 МПа. Меньшие значения допускаемых, напряжений смятия принимают при передаче неравномерных или ударных нагрузок.

При проектировании ответственных соеди- Рис 213 нений призматическую и сегментную шпонки

кроме смятия проверяют также на срез:

тСр = Ft/Scp = 2T/(dbQ < [тср]. (218)

Здесь Scp = Ь/р — площадь среза шпонки; Ь — ширина шпонки; [тср] — 60... 100 МПа; меньшие значения принимают при неравномерной или ударной нагрузке.

Длина шпонки должна быть на 3 ... 10 мм меньше длины ступицы детали, насаживаемой на вал.

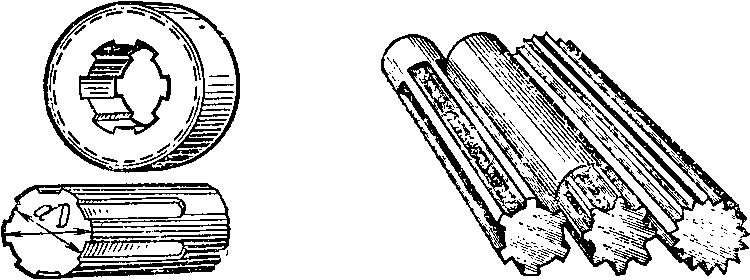

Прямобочные и эвольвентные зубчатые (шлицевые) соединения. Область их применения и проверочный расчет

Миогошпоночное соединение, в котором шпонки-зубья изготовляют вместе с валом, называют зубчатым или шлицевым (рис. 214).

Рис. 214 Рис. 215

В шлицевом соединении профиль сечения зубьев имеет прямоугольную, эвольвентную или треугольную форму (рис. 215). Наибольшим распространением пользуются прямобочные (прямоугольные, рис. 216, а, в) и эвольвентные (рис 216, б, г) зубчатые соединения, которые стандартизованы и применяются как в подвижных, так и в неподвижных соединениях. В последнее время отдают предпочтение эвольвентным шлицевым соединениям, так как их можно изготовлять с помощью оборудования для нарезания зубчатых колес, а также вследствие повышенной прочности этих соединений и достаточной точности центрирования сопрягаемых деталей.

Шлицевые соединения с треугольным профилем зубьев менее распространены, чем эвольвентные и прямоугольные, они не стандартизованы. Благодаря большому числу низких зубьев их успешно применяют в неподвижных

соединениях тонкостенных а) Центрирование по b Центрирование по d втулок пли пустотелых ва- н^//Мь//У///^. °/ лов, передающих иеболыш.е V моменты, а также при необ- % ходимости относительно ма лых регулировочных пово

р отов

деталей. Центрирование

по s

Центрирование

поД=Д«

отов

деталей. Центрирование

по s

Центрирование

поД=Д«

Шлицевые соединения мо- 5) ~ ~

гут быть подвиоюными (установка подзижных шестерен коробок передач станков или автомобилей на шлице-вой вал) или неподвижными (неподвижное закрепление деталей на шлицевом валу).

СТ СЭВ 188—75 регламентирует три серии соединений с пря-мобочным профилем зубьев: легкую, в основном для неподвижных и малонагруженных соединений; среднюю, главным образом для подвижных средненагруженных соединений с большим числом зубьев, причем втулка перемещается по шлицам без нагрузки (коробка передач); тяжелую для передачи больших моментов и передвижения втулки под нагрузкой.

Центрирование втулки относительно вала осуществляется по внутреннему (рис. 216, в) или наружному (рис. 216, г) диаметру шлицевого вала. Применяют также центрирование по боковой поверхности зубьев (рис. 216,а,б).

Преимущества шлицевых соединений по сравнению со шпоночными. 1. Детали лучше центрируются на валах и имеют более точное направление при осевом перемещении. 2. Вследствие увеличения суммарной рабочей поверхности зубьев, уменьшения глубины пазов и равномерного распределения нагрузки по окружности вала прочность соединения, особенно при динамических нагрузках, существенно повышается. Все это обеспечивает им широкое распространение в автотракторной промышленности, станкостроении, авиастроении и др.

Шлицевые соединения подбирают по таблицам стандартов (см. табл. П51, П52) в зависимости от диаметра вала. Выбранное шлицевое соединение проверяют на смятие рабочих поверхностей

зубьев и пазов по формулам: для эвольвентных шлицев (см. табл. П53) <тсм = 7У[0,3 (D — 2т)zml] < [асм]; (219)

для прямобочных шлицев (по ГОСТ 21425—75)

асм = 7/(5^)^[асм], (219а)

[о-см]-М^см/<д), (2196)

где D —номинальный диаметр; т — модуль; г — число зубьев (см. табл. П52); / — длина ступицы; SF— удельный суммарный ста- тический момент площади рабочей поверхности соединения отно- сительно оси вала (см. табл. П51); /1=1,25... 1,4 —коэффициент запаса прочности; ат —предел текучести; 1Л • • • 1>6/(/С3/Скр)

(ЛГ3 — коэффициент неравномерности распределения нагрузки между зубьями: /С3 = 1 1]РИ передаче только крутящего момента 7\ /Сз « 1,7 ... 2,4 для общего случая нагружения); /Скр —-коэффициент концентрации нагрузки от закручивания вала (см. табл. П51), Кл = Ттах/Т «2... 2,5 —коэффициент динамической нагрузки.

Задача 46. Чугунный шкив клиноременнои передачи передает от электродвигателя к вентилятору мощность: а) Р — 10 кВт, б) Р = 14 кВт при п = 1460 мин"-1. Подобрать и проверить на прочность призматическую шпонку, если диаметр вала: a) с£ = 40 мм, б) d — 45 мм; длина ступицы шкива: а) /'—-75 мм, б) Г —80 мм.

Решение, а) 1. По табл. П49 для d = 40 мм подбираем призматическую шпонку Ъ X /i=12 X 8 мм. Длину шпонки выбираем так, чтобы она была меньше длины ступицы шкива (/' = 75 мм) на 3 ... 10 мм и не выходила за границы предельных размеров для шпонок (см. табл. П49). Принимаем / = 70 мм.

2. Расчетная длина шпонки (см. рис. б к табл. П49) /р=/—6 = 70—12 = = 58 мм—исполнение А (со скругленными торцами); /р = /—0,5 6 = 70—0,5*12 = = 64 мм — исполнение С (с одним плоским и другим скругленным торцом); /р=/-70 мм—исполнение В (с плоскими торцами).

3. Проверяем выбранную шпонку на смятие. Момент на валу шкива

Г = 9,55Р/л = 9,55-10.103/1460 = 65,3 Н-м.

При возможности установки призматической шпонки любого исполнения с одинаковыми размерами b, h, I наименьшее значение расчетной длины наблюдается у шпонки в исполнении А (со скругленными торцами), а рабочие напряжения смятия, очевидно, окажутся наибольшими. Следовательно, достаточно проверить прочность на смятие только для соединения шпонкой в исполнении А.

Расчетное напряжение смятия по формуле (217)

асм « 4,477(flf/z/p) = 4,4.65,3/(40.8-58.10~e) = 15,8-106 Па.

Это напряжение значительно ниже допускаемого [осм] = 60 ... 90 МПа.

Условное обозначение выбранной шпонки (со скругленными торцами): Шпонка 12 X 8 X 70 СТ СЭВ 189—75.

Задача 47. Стальное зубчатое колесо, закрепленное на валу диаметром: a) d = 25 мм, б) d=\6 мм, передает мощность: а) Р = 7 кВт, б) Р = 4 кВт при частоте вращения вала: а) /1 = 980 мин-1, б) я=1470 мин-1.

Подобрать сегментную шпонку и проверить соединение на прочность, если нагрузка передается с легкими толчками (см. рис. 212).

Решение, а) 1. По табл. П50 при d = D ^25 мм подбираем сегментную шпонку размерами b = 6 мм, h = 9 мм, /р = / = 21,6 мм.

2. Проверяем соединение на смятие, а шпонку — на срез. Передаваемый момент

Т = 9,55Р/п = 9.55-7-103/980 = 68,2 Н.м. Расчетное напряжение смятия по формуле (217)

асм « 4,4Г/(^/р) = 4,4.68,2/(25.9.21,6.10-9) = 61,7.106 Па<^[асм].

Расчетное напряжение среза шпонки по формуле (218)

Tcp = 277(d&/p) = 2.08,2/(25-6.21,6-10"9) =42- 10б Па < [тср].

Условное обозначение выбранной сегментной шпонки: Шпонка 6x9 СТ СЭВ 647—77.

Задача 48. Подобрать и проверить на прочность подвижное шлицевое соединение вторичного вала коробки передач автомобиля при передаче момента:

а) Г = 0,4.103Н:м; б) T — 0J-103 Н-м. 1. Шлицы прямобочные: a) d = 28 мм, D = 34 мм; б) d = 36 мм, D = 42 мм. 2. Шлицы эвольвентные: a) D = 35 мм,

б) D— 40 мм. Материал—сталь 45, улучшение. Длина ступицы шестерни: а) / = 55 мм, б) / = 60 мм.

Решение. 1. Для прямобочиых шлицев. По табл. П51 выбираем шлицевое соединение средней серии (для средненагруженных передач при перемещении втулки без нагрузки рекомендуется выбирать среднюю серию), для которого при d = 28 мм и 0 = 34 мм, 2 = 6, 6 = 7, / = 0,4 мм, гтах = 0,3 мм, Sp = 205 мм3/мм, /Скр=1,9 ... 3,9.

Определяем допускаемое напряжение [см. формулу (2196)] и проверяем соединение на смятие [см. формулу (219а)] при аг = 540 МПа (см. табл. ПЗ для стали 45, улучшение), п = 1,3, /С3 = 1 при передаче только Г, /Скр = 2,5, Ясм = (1.1 ... 1.6) /f8tficp = (l.l ••• 1,6)Х 1-2,5 = 2,75 ... 4, принимаем /Ссм = 3,2, /Сд = 2,3. Итак,

[0см 1 = °т/(пКс*Кл) - 540/(1,3 • 2,5 • 2,3) = 56,4 МПа, <*см — Тl(Spl) =0,4* 103/(205• 55• 10—е) =35,4» 106 Па < [асм].

2. Для эвольвенпгных шлицев. По табл. П52 выбираем шлицевое соединение с пг = 2 мм для ряда предпочтительных z: D = 35 мм, т = 2 мм, г = 16. Принимая по табл. П53 [о*см]=30 ...60 МПа, проверяем соединение на смятие по формуле (219);

Т 0,4-103

асм==0,3 (О-2т) г/тг/^0,3 (35-2.2) 16-2:55. Ю-»**24,4'10" Па < [асм1'

Для эвольвентного шлицевого соединения расчетные напряжения смятия получились значительно меньшими, чем для прямобочного, что подтверждает высказанные выше соображения о предпочтительности эвольвентных соединений.