- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Раздел третий соединения деталей машин

Детали могут соединяться между собой подвижно и неподвижно. Подвижные соединения —это различные виды ша жиров. К неподвижным соединениям относятся разъемные —шпоночные, шлицевые, резьбовые, профильные и неразъемные — заклепочные, сварные, клеевые, паяные и др. Неподвижность шпоночного и шлицевого соединений относительна. В направлении осп вала при необходимости возможна свобода перемещения соединяемой летали (шестерни, полумуфты и т. д.)

Занятие 24. ШПОНОЧНЫЕ И ШЯХ^З'М (ЗУБЧАТЫЕ) СОЕДИНЕНИЯ

Типы шпоночных соединений и их сравнительная характеристика, Обзор стандартных типов шпонок

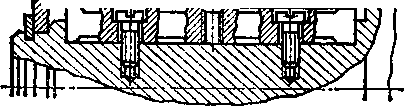

Рис.

205

Рис.

205

применяют для передачи вращающего момента от вала к ступице шкива, звездочки, зубчатого колеса и т. д. или наоборот.

Соединения деталей с помощью шпонок могут быть напряженными и ненапряженными. Соединения называют напряженными, если в их деталях возникают напряжения в процессе сборки, т. е. до приложения рабочих нагрузок. К напряженным относятся соединения клиновыми шпонками, хорошо воспринимающими ударные нагрузки.

зазор —

кои в ступице имеется это нерабочие грани).

К линовые

шпоночные соединения бывают врезные,

на лыске

линовые

шпоночные соединения бывают врезные,

на лыске

Рис. 207

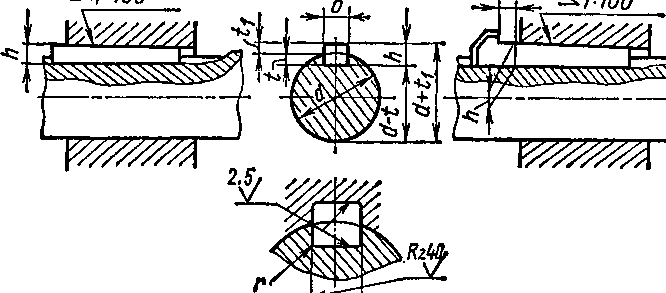

и фрикционные. Для врезных шпонок (см. рис. 205, 206) на валу выполняется паз в виде плоской канавки, а в детали (втулке) прорезается канавка с уклоном 1:100. Для шпонок на лыске

Рис. 208

(рис. 207, а) канавка с уклоном 1:100 выполняется только в ступице детали, а на валу делается плоский срез —«лыска». При установке фрикционных шпонок канавка с уклоном 1:100 имеется только в детали, вал не обрабатывается, а поверхность шпонки, прилегающая к валу, делается цилиндрической (рис. 207,6).

Клиновые шпонки применяют в тихоходных передачах низкой точности. При посадке зубчатого колеса, шкива, звездочки, муфты и т. д. на вал с помощью клиновой шпонки нарушается центриро-

в ание

детали и вала вследствие смещения оси

отверстия детали относительно оси

вала, приводящего к нарушению нормальной

работы передачи, увеличению биения или

перекоса соединяемых деталей (при

коротких ступицах).

ание

детали и вала вследствие смещения оси

отверстия детали относительно оси

вала, приводящего к нарушению нормальной

работы передачи, увеличению биения или

перекоса соединяемых деталей (при

коротких ступицах).

В тяжелом машиностроении при й) больших динамических нагрузках

ЧЕЕЗг "Р^г применяют клиновые тангенциальные

\$уу$////у//////*

гт1

шпонки

(рис

208),

которые

устанав-

д

,lf£^^^ ливают

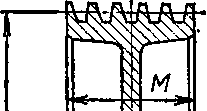

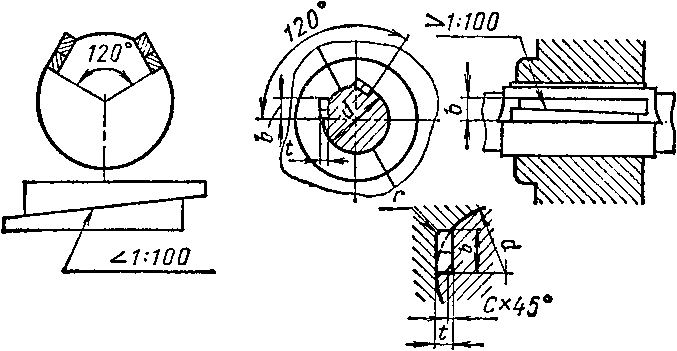

парами под углом 120...

135°. Соединения тангенциальными клиновыми шпонками отличаются от соединений простыми клиновыми шпонками тем, что натяг между валом и ступицей создается не в радиальном, а в тангенциальном направлении, в связи с чем необходима установка двух шпонок, состоящих из односкосных клиньев с уклоном 1:100 и работающих на сжатие. Размеры тангенциальных шпонок регламентированы СТ СЭВ 646—77.

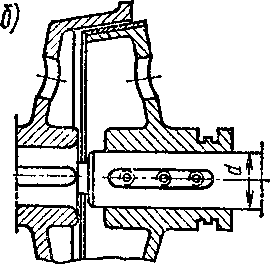

Ненапряженные шпоноч- ные соединения осуществляют Рис. 211 призматическими и сегментными

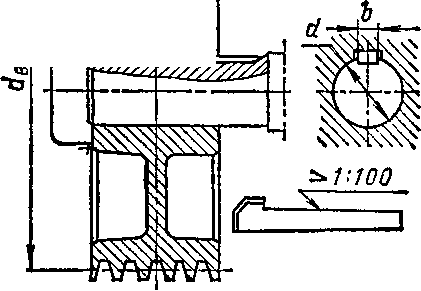

шпонками. Призматические шпонки (рис. 209) бывают со скругленными торцами, плоскими торцами, одним скругленным и другим плоским торцом. У этих шпонок рабочие грани боковые, между верхней гранью и дном паьа в ступице имеется зазор (рис. 210).

Помимо обычных призматических шпонок применяют направляющие шпонки, которые крепят к валу винтами (рис. 211, а). По этим шпонкам вдоль вала перемещают шестерни коробок передач, подвижные полумуфты кулачковых и фрикционных муфт (рис 211,6) и т. п.

Размеры соединений призматическими шпонками регламентированы СТ СЭВ 189—75 (см. табл. П49).

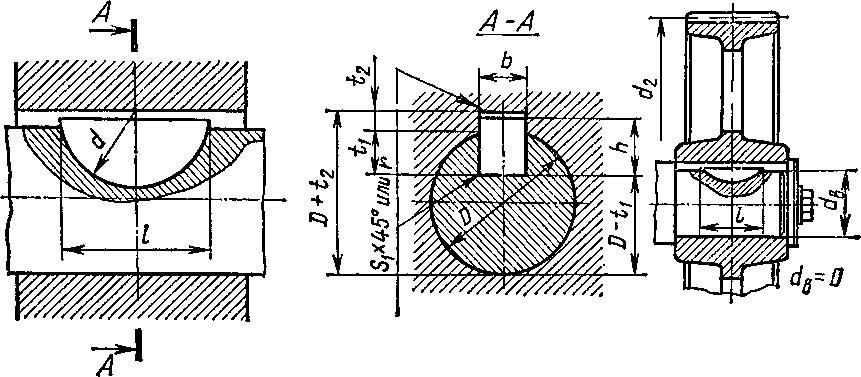

Сегментные шпо^нки (СТ СЭВ 647—77, см. табл. П50) нашли широкое применение в автотракторостроении, станкостроении и самолетостроении благодаря простоте изготовления и удобству при

Рис. 212

сборке и разборке (рис. 212). Вращающий момент от вала к ступице насаженной детали (или от детали к валу) передается боковыми гранями шпонки. При передаче больших моментоз можно ставить в ряд по длине вала две или три шпонки.

Достоинства. 1, Простота конструкции. 2. Сравнительно низкая стоимость.

Недостатки. 1. Шпоночные пазы существенно ослабляют прочность вала и ступицы. 2. Концентрация напряжений, возникающих в зоне шпоночной канавки, снижает сопротивление усталости вала. 3. Трудность обеспечения взаимозаменяемое™ призматических шпонок из-за пригонки или подбора шпонки по пазу (сегментные шпонки с глубоким пазом не имеют такого недостатка, их и применяют при массовом производстве).

Шпонки изготовляют из стали Ст5, Стб; 45; 50; 55; 60 и других более прочных марок с пределом прочности ав^ 590 МПа. Сортамент чистотянутой стали для призматических шпонок регламентирован ГОСТ 8787—68, а для сегментных шпонок —СТ СЭВ 647—77.