- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

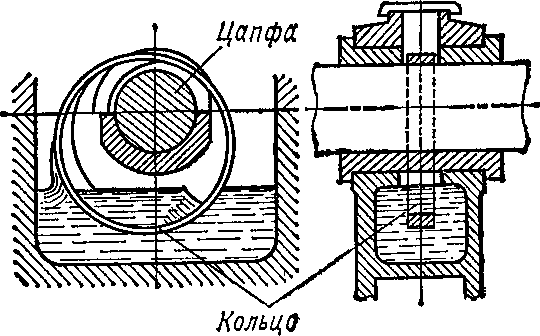

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Смазка подшипников

ш инах

тогда, когда по условиям производства

нельзя использовать жидкую или пластичную

смазку (пищевые машины, ткацкие станки

и др.)- В некоторых подшипниках скольжения

быстроходных и малонагруженных валов

применяют газовую

смазку.

инах

тогда, когда по условиям производства

нельзя использовать жидкую или пластичную

смазку (пищевые машины, ткацкие станки

и др.)- В некоторых подшипниках скольжения

быстроходных и малонагруженных валов

применяют газовую

смазку.

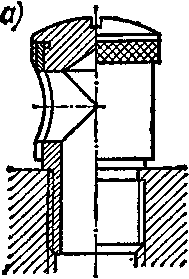

Периодическое смазывание жидким смазочным материалом без принудительного давления осуществляют с помощью масленок с поворотной (рис. 190, а) или шариковой (рис. 190, б) крышкой. Заправку этих масленок маслом выполняют масленками — лейками (а) и шприцами (б). Применяют их в механизмах, работающих периодически при малых скоростях и нагрузках.

Рис. 193

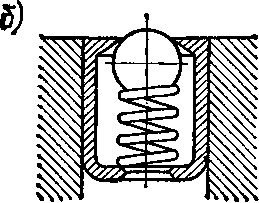

Непрерывное смазывание без принудительного давления осуществляют с помощью фитильной (рис 191) и капельной масленки с регулировочно-запорной иглой (рис. 192) и вращающимся кольцом

Рис. 194

(рис. 193). Фитильная масленка обеспечивает непрерывную подачу и фильтрацию масла фитилем даже при невращающейся цапфе (недостаток). Капельная масленка перемещением иглы позволяет регу

лировать смазку, а при остановке машины—прекращать подачу масла.

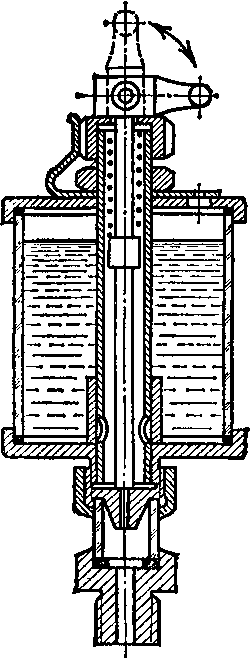

Периодическое смазывание пластичными смазочными материалами осуществляют: колпачковыми масленками (рис. 194, а—при завинчивании крышки мазь выдавливается из масленки и поступает

к трущимся поверхностям); пресс-масленками

(рис. 194, б—мазь

подается к трущимся поверхностям с

помощью ручного шприца или механизированного

подающего устройства).

трущимся поверхностям); пресс-масленками

(рис. 194, б—мазь

подается к трущимся поверхностям с

помощью ручного шприца или механизированного

подающего устройства).

Рис. 197

Непрерывное смызывание пластичным смазочным материалом производят с помощью автоматически действующих масленок (рис. 194, б), в которые мазь подается поршнем, находящимся под Действием пружины.

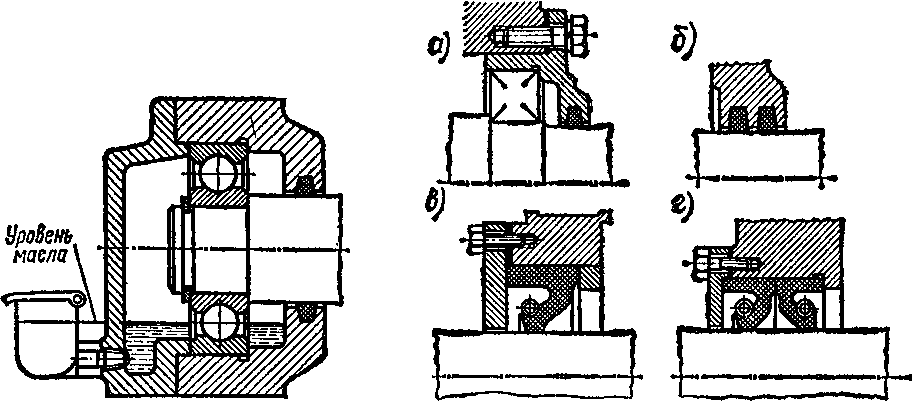

Смазку поверхностей трения жидкими или пластичными смазочными материалами можно осуществлять под давлением. Смазка подшипников качения жидким смазочным материалом обычно осуществляется путем разбрызгивания масла зубчатыми колесами, окунающимися в масляную ванну, или брызговиками. Внутри корпуса редуктора создается масляный туман, и капли масла непрерывно попадают в подшипники, обеспечивая их смазку (см. занятие 18). В некоторых ответственных конструкциях смазку подшипников осуществляют из отдельных масляных ванн (рис. 195), уровень масла которых не должен быть выше центра нижнего шарика или ролика.

При смазке подшипников качения пластичными смазочными материалами их набивают при сборке в подшипниковую камеру, а

Рис. 198 Рис. 199

через 6... 10 месяцев промывают подшипник и камеру и закладывают свежую порцию смазочного материала. Иногда устанавливают пресс-масленки, позволяющие пополнять смазочный материал в периоды между разборкой или промывкой сборочной единицы.

Как при жидкостной, так и при полужидкостной смазке подшипниковый узел должен быть надежно изолирован от внешней среды, чтобы смазочный материал не вытекал и в подшипник не попадали грязь и пыль. Жидкостная смазка более эффективна. Она существенно уменьшает потери на трение и износ, способствует отводу теплоты от подшипника.

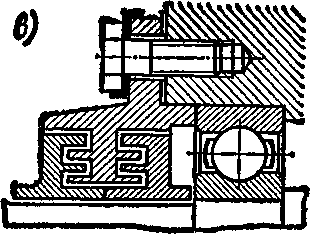

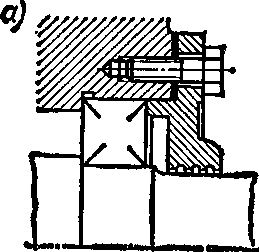

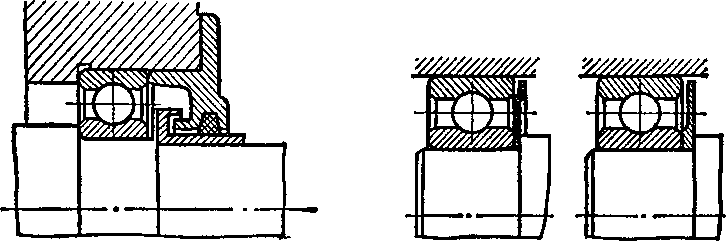

На рис. 196 показаны различные типы контактных уплотнений посредством одного (а) или двух (б) фетровых или войлочных колец (сальниковые уплотнения, используемые при индивидуальном или мелкосерийном производстве); посредством манжеты из маслостой-кой резины, прижимаемой пружиной к цапфе (в, г). Различные типы лабиринтных уплотнений показаны на рис. 197: а — посредством жировых канавок, заполняемых пластичной мазью, б—радиальный лабиринт, в—осевой лабиринт. При сильно загрязненной внешней среде применяют комбинированные уплотнения, например сочетание лабиринтного уплотнения с фетровым кольцом (рис. 198).

Для ограничения попадания в подшипниковую камеру жидкого масла из корпуса редуктора применяют специальные вращающиеся шайбы (рис. 199) или маслосбрасывающие кольца.

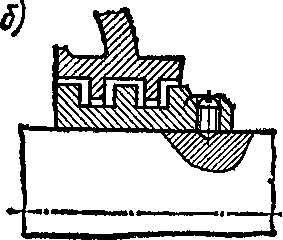

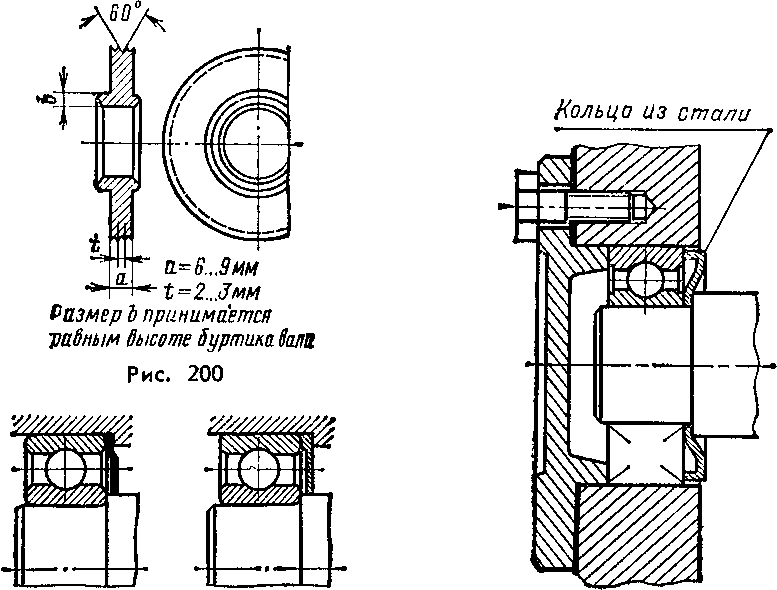

При смазке пластичными смазочными материалами подшипники надо изолировать не только от внешней среды, но и от внутренней плоскости корпуса редуктора, в противном случае содержащееся в корпусе жидкое масло вымывает густую смазку из подшипниковой камеры. С этой целью применяют мазеудерживающие кольца (рис. 200;

Рис. 202 Рис. 201

см. также рис. 183 и 181), специальные кольца из стали и найлона (рис. 201), пластмассовые или металлические неподвижные шайбы (рис. 202).

Задача 41. По заданному диаметру d цапфы вала и динамической грузоподъемности Схр подобрать: 1) шариковый радиальный однорядный подшипник, если: a) d = 35 мм, Стр=19,6кН; б) d = 20 мм, Схр = 9,5 кН; 2) роликоподшипник радиальный с короткими цилиндрическими роликами, если: a) d = 40 мм, Сгр = 39,5 кН; б) d = 55 мм. Схр = 42,6 кН; 3) шарикоподшипники упорные, если: a) d = 50 мм, Сгр = 43,5 кН; б) d = 35 мм, Стр = 38.9 кН.

Решение, а) По известному диаметру цапфы вала и динамической грузоподъемности подшипники качения подбираем с помощью табл. Ш0...П44.

1. При d — 35 мм и Стр=19,6 кН по табл. П40 подбираем радиальный ша- рикоподшипник легкой серии (подшипники предыдущих серий при d = 35 мм имеют С <^ 19,6 кН, а последующих С ^> 19,6 кН). При Сгр<^С грузоподъемность и ресурс подшипника значительно ниже требуемых; при Стр^>С грузоподъемность и ресурс подшипника выше требуемых, но такое решение неэкономично (растут параметры и стоимость подшипника, см. табл. П40).

Итак, принимаем шарикоподшипник радиальный однорядный 207 легкой серии, У которого d = 35 мм, D = 72 мм, 5 = 17 мм, С= 19,7 кН, С0 = 13,6 кН, япрсд > > 5000 мин""1 при жидкой смазке.

2. При d = 40 мм и Схр = 39,5 кН по табл. П41 принимаем роликоподшип- ник 32308 (тип 32 000) средней узкой серии, у которого d = 40 мм, D = 90 мм, В = 23 мм, С=40,2 кН, С0 = 28 кН, лпр > 5-Ю3 мин-*.

3. При d — 50 мм и Crp = 43,5 кН по табл. П44 принимаем упорный шарикоподшипник 8210 (тип 8000) легкой серии, у которого d = 50 мм, D = 78 мм, # = 22 мм, С = 45 кН, С0=103 кН, /гпр>2,5-103 мин-*.