- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Методика подбора подшипников качения

Методика подбора подшипников соответствует требованиям международных стандартов: ИСО (ТК4, Р76 и Р281; СЭВ РС2866—70 и РС2867—70 и ГОСТ 18854—73, 18855—73).

Подшипники качения рассчитывают (подбирают) по критерию статической или динамической грузоподъемности (грузоподъемной силы).

Расчет и последующий подбор подшипников осуществляют по специальным таблицам каталогов в зависимости от ряда характеристик их работы: размера и направления действующих на подшипник нагрузок; характера нагрузки (спокойная, с толчками или ударами и др.); диаметра цапфы, на которую насаживается подшипник; угловой скорости (частоты вращения) кольца подшипника; требуемого срока службы подшипника (его долговечности); окружающей среды и ее температуры; особых требований к подшипнику (самоустанавливаемости, свободы перемещения вала в осевом направлении, повышения жесткости и точности вращения и др.) и приемлемой его стоимости.

Подшипники качения, вращающиеся кольца которых имеют угловую скорость cd^0,105 рад/с или частоту вращения n^l мин~\ рассчитывают, а затем и подбирают по статической грузоподъемности (грузоподъемной силе):

где Р0—эквивалентная нагрузка подшипника, Н, определяемая по формуле

P0 = X0Fr + Y0Fa> (208)

где Fr и Fa — соответственно радиальная и осевая нагрузки подшипника; Х0 и F0 —коэффициенты радиальной и осевой нагрузок (см. табл. П40, П41, П42, П43). Значения допускаемой статической грузоподъемности С0 указаны в каталоге (см., например, табл. П40...П44).

При частоте вращения кольца подшипника /г> 1 мин"1 его подбирают по динамической грузоподъемности (расчет на долговечность). Для этого вычисляют требуемое значение динамической грузоподъемности Стр (Н или кН) и затем по таблице каталога подбирают подшипник, у которого табличное значение динамической грузоподъемности С (см. табл. П40...П44) не ниже требуемой:

Стр<С.

Требуемое значение динамической грузоподъемности (грузоподъемной силы) определяют по формуле

CTp = (XVFr+ YFa)K6KA^'bnLh)^, (209)

В этой формуле

(XVFr + YFa)K6KT = P (210)

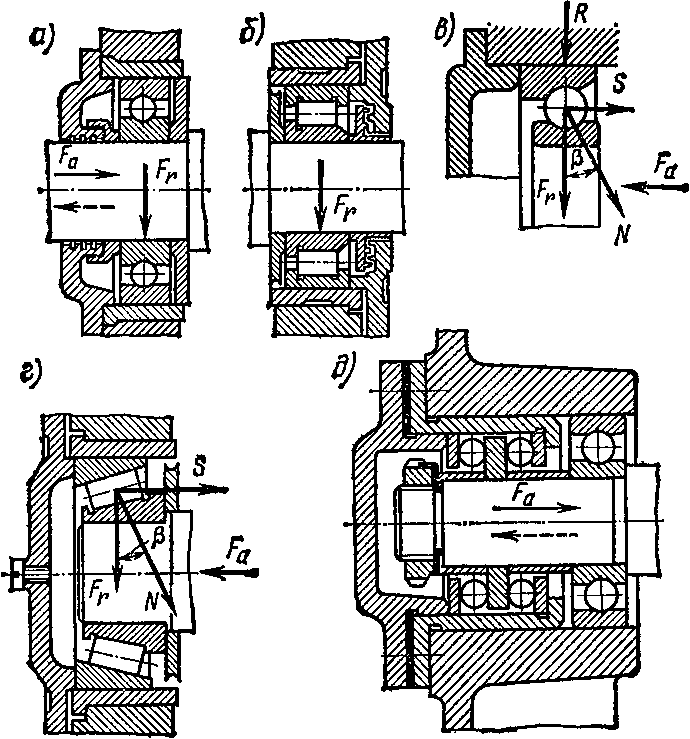

— эквивалентная динамическая нагрузка, Н; X—коэффициент радиальной нагрузки; F —коэффициент осевой нагрузки; /^ — фактическая радиальная нагрузка подшипника, Н (рис. 176, я...д; 177, а, б); Fa —осевая нагрузка подшипника, Н; У=1,0 ... 1,2 — коэффициент вращения (см. табл. П45). Коэффициенты К и Y (см. табл. П40, П42, П43) зависят от отношения Fj(VFr), значения коэффициента влияния осевого нагружения е (см. табл. П40, П42,

Рис. 176

П43), а также от отношения осевой нагрузки подшипника к его статической грузоподъемности Fa/C0. Для подшипников с короткими цилиндрическими роликами и для игольчатых подшипников Х=1, причем Fa = 0. Для упорных подшипников К=1, причем Fr = Q; Кв» 1»0 ... 3,0 — коэффициент безопасности, зависящий от типа механизма, в котором подшипник установлен, и характера действующей на него нагрузки (см. табл. П46); /Сх« 1,0 ... 2,0 —температурный коэффициент, зависящий от температуры подшипника (см. табл. П47); п — частота вращения, мин"1; Lh — желаемая или требуемая долговечность подшипника, ч (ресурс—наработка подшипника в часах). Для механизмов общего машиностроения обычно принимают Lh = {2.. .20) 103 ч. Для подшипников редукторов рекомендуется принимать LA = (12.. .25) 103 ч; ос —величина, зависящая от формы кривой контактной усталости: для шариковых подшипников а = 3, для роликовых подшипников а= 10/3.

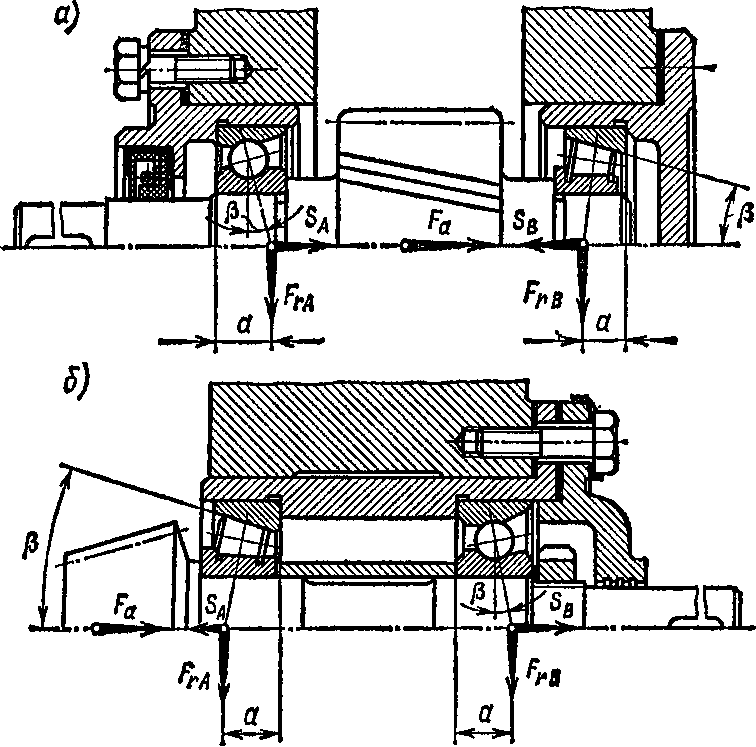

Под действием радиальных нагрузок Fr в радиально-упорных подшипниках (шариковых и роликовых) возникают осевые составляющие S реакций (рис. 177), вычисляемые по формулам:

для шариковых радиально-упорных подшипников

S = eFr, (211)

для конических роликовых подшипников

S = 0,83eFr. (212)

Следовательно, при расчете радиально-упорных подшипников необходимо в формулы (208) и (209) вместо Fa подставлять суммарную осевую нагрузку FaA или FaB (см. табл. 5 и рис. 177),

Рис. 177

отражающую влияние внешней осевой нагрузки Fa и осевых составляющих реакций SA и SB (см рис. 177), вычисляемых по формулам (211) и (212).

Поскольку обычно подшипники, на которые опирается вал, имеют один и тот же типоразмер, их подбор ведут по наибольшей статической или динамической грузоподъемности (грузоподъемной силе).

К

Таблица 5. Определение суммарных осевых нагрузок радиально-упорных подшипников (см. рис. 177)

Условия нагружения |

Суммарные осевые нагрузки |

|

FclA = Sa\ FaB=^$A-\-Fa |

|

|

$A < sb> Fa<>sb — SA |

^аЛ = 5д—Fa\ FaB=SB |

ак уже отмечалось, при действии комбинированной нагрузки (радиальной Fr и осевой Fa) допускается применение радиальных шарикоподшипников. Эти подшипники рекомендуется применять при

(Wmax)100%<20...25%.

Основные размеры подшипников качения и значения их допускаемых статических и динамических грузоподъемностей указаны в табл. П40...П44, являющихся извлечениями из соответствующих стандартов.

При определении радиальных реакций шариковых и роликовых радиально-упорных подшипников точку их приложения (на оси вала) считают в точке пересечения оси вала с нормалью, проведенной к середине контактной площадки подшипника. Расстояние а (рис. 177) от указанных точек до плоскости торцов подшипников определяют по формулам: для однорядных радиально-упорных шарикоподшипников

a = 0f5[b + (d + D)tgz]; (213)

для двухрядных радиально-упорных шарикоподшипников

а = 0,5 [ 1,56 + (d + D) tg а]; (214)

для однорядных конических роликоподшипников

a=Q,5T + (e/3)(d + D)\ (215)

для двухрядных конических роликоподшипников

a = (3/4)T + (e/3)(d + D), (216)

где dy D, by Г, а, е — табличные параметры (см. табл. П42, П43).