- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Сравнительная характеристика подшипников качения и скольжения. Устройство

Опоры валов и осей, в которых трение скольжения заменено трением качения, называют подшипниками качения.

Подшипники качения имеют ряд преимуществ перед подшипниками скольжения. 1. Значительно меньшие потери на трение, а следовательно более высокий КПД (до 0,995) и меньший нагрев. 2. Момент трения при пусках в 10 ... 20 раз меньше, чем в подшипниках скольжения *. 3. Экономия дефицитных материалов (баббита,

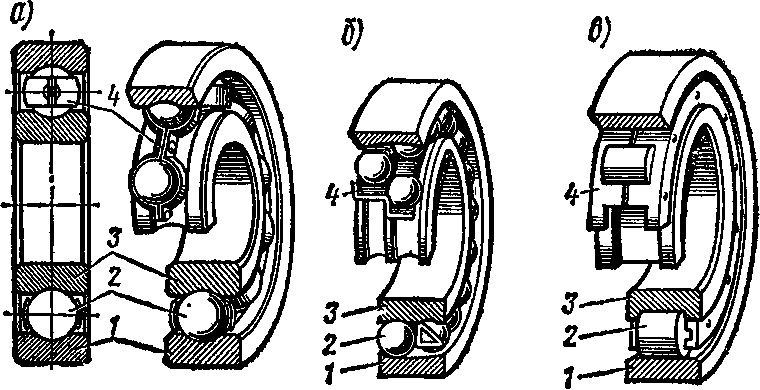

Рис. 165

бронзы). 4. Меньшие габаритные размеры в осевом направлении. 5. Простота обслуживания и замены. 6. Меньший расход масла. 7. Малая стоимость вследствие массовости изготовления стандартных подшипников и относительно малые эксплуатационные расходы, а также их взаимозаменяемость, что упрощает ремонт машин и оборудования.

Недостатки. 1. Ограниченная возможность применения при очень больших нагрузках и высоких угловых скоростях цапф (специальные закрытые подшипники качения могут работать сотни часов при АгПред = 35• 103 мин"1 и /пред= 150°С), 2. Непригодны для работы при значительных ударных и вибрационных нагрузках из-за высоких контактных напряжений и плохой способности демпфировать колебания. 3. Большие, чем у подшипников скольжения, габаритные размеры в радиальном направлении. 4. Неразъемность конструкции, что не позволяет применять подшипники качения в некоторых сборочных единицах (например, для шеек коленчатых валов).

*

В подшипниках скольжения, работающих

в режиме жидкостного трения, потери на

трение соизмеримы с аналогичными

потерями в подшипниках качения.

Классификация и обзор основных типов подшипников качения

В СССР подшипники качения изготовляют различных конструкций с наружным диаметром от 1 до 2600 мм. Допуски, термины и определения подшипников качения регламентированы СТСЭВ 1472-78, 1473-78.

Классификация подшипников качения осуществляется по следующим признакам:

по направлению воспринимаемой нагрузки — радиальные, в основном для радиальных нагрузок; радиально-упорные для совместных радиальных и осевых нагрузок; упорные для осевых нагрузок, упорно-радиальные для осевой и радиальной нагрузок;

по форме тел качения—шариковые, роликовые (с цилиндрическими, коническими, бочкообразными, игольчатыми и витыми роликами);

по числу рядов тел качения—однорядные, двухрядные, четырехрядные;

по способу сшоустановки — несамоустанавливающиеся, самоустанавливающиеся (сферические).

В зависимости от нагрузочной способности и габаритов при одном и том же диаметре расточки внутреннего кольца подшипники по ГОСТу делятся на серии: по радиальным размерам—сверхлегкие, особо легкие, легкие, средние, тяжелые; по ширине—узкие, нормальные, широкие, особо широкие.

Кратко рассмотрим наиболее распространенные стандартные подшипники качения.

Радиальные однорядные шарикоподшипники (рис. 165, а) способны воспринимать радиальную и осевую нагрузки. Получили наибольшее распространение в машиностроении. Выдерживают большие угловые скорости вала (особенно с сепараторами из цветных металлов) и допускают перекос колец до 10'. Самые дешевые из подшипников качения.

Радиальные роликоподшипники с короткими (рис. 165, в) и длинными (не стандартизованы, рис. 166) цилиндрическими роликами воспринимают только радиальную нагрузку (если имеются борты на кольцах, то могут воспринимать незначительную осевую нагрузку). Нагрузочная способность подшипников значительно больше, чем шариковых, однако они не допускают перекоса колец, так как ролики начинают работать кромками и подшипники быстро выходят из строя.

Роликовые подшипники с витыми роликами (рис. 167) воспринимают радиальную нагрузку при невысоких угловых скоростях. Применяют при ударных нагрузках (удары смягчаются податливостью витых роликов). Не требуют высокой точности монтажа и специальной защиты от загрязнений.

Игольчатые подшипники (рис. 168) имеют ролики относительно большей длины и малого диаметра. Могут работать при значительных радиальных нагрузках, выдерживают ударные нагрузки при

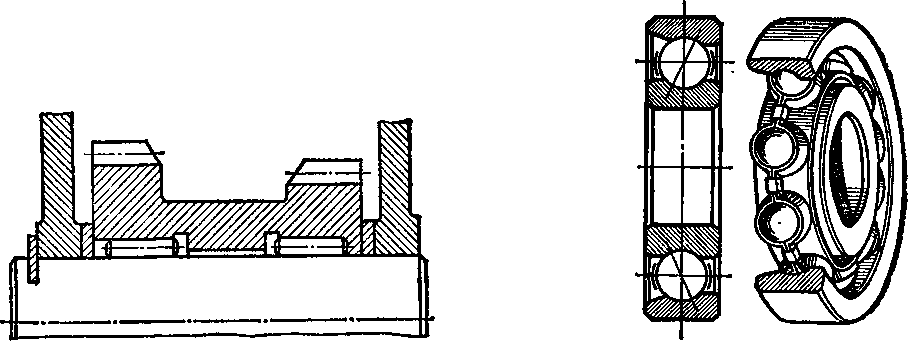

Рис. 166 Рис. 167 Рис. 168

невысоких угловых скоростях. Не допускают осевой нагрузки и перекоса колец. СТСЭВ 1474 — 78 регламентируют размеры игольчатых подшипников без колец.

Рис. 169 Рис. 170

На рис. 169 показан блок зубчатых колес на игольчатых подшипниках без колец.

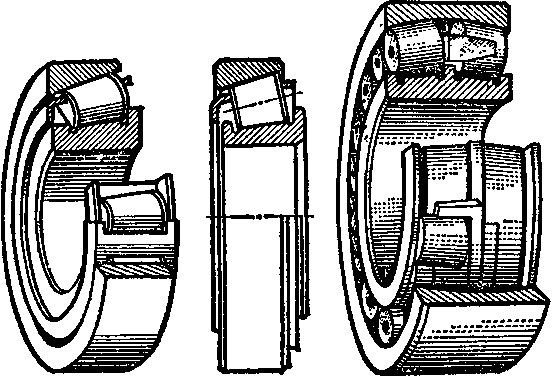

Радиально-упорные шарикоподшипники (рис. 170) применяют в подшипниковых узлах, воспринимающих одновременно радиальные и осевые нагрузки. Радиальная грузоподъемность этих подшипников на 30...40% больше, чем у радиальных однорядных шарикоподшипников. Применяются при средних и высоких угловых скоростях и неударных нагрузках. СТСЭВ 1476—78 регламентирует основные размеры радиально-упорных роликовых сферических оди

нарных подшипников. Шариковый радиально-упорный подшипник может воспринимать осевую нагрузку только в одном направлении.

К онические

роликовые подшипники (рис.

171) также предназначены для восприятия

радиальной и осевой нагрузок. По сравнению

с радиально-упорными шариковыми

подшипниками обладают большей

грузоподъемностью, возможностью

раздельного монтажа внутреннего

(вместе с роликами и сепараторами) и

наружного колец, а также способностью

воспринимать небольшие ударные

нагрузки. Недостатком этих подшипников

является большая чувствительность

к несоосности и относительному

перекосу колец.

онические

роликовые подшипники (рис.

171) также предназначены для восприятия

радиальной и осевой нагрузок. По сравнению

с радиально-упорными шариковыми

подшипниками обладают большей

грузоподъемностью, возможностью

раздельного монтажа внутреннего

(вместе с роликами и сепараторами) и

наружного колец, а также способностью

воспринимать небольшие ударные

нагрузки. Недостатком этих подшипников

является большая чувствительность

к несоосности и относительному

перекосу колец.

Рис.

171

н ой

жесткости, а также в тех случаях, когда

соосность посадочных мест не

гарантирована.

ой

жесткости, а также в тех случаях, когда

соосность посадочных мест не

гарантирована.

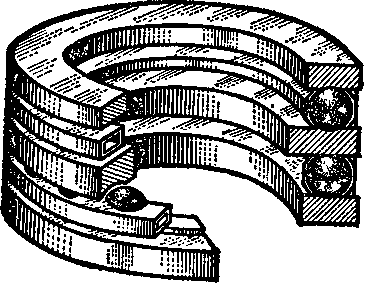

Упорные шарико- и роликоподшипники (рис. 173) предназначены для восприятия только осевой нагрузки. Устанавливаются в паре с радиальными шарико- или роликоподшипниками, центрирующими ось вала и ограничивающими свободу его перемещения в радиальном направлении. Изображенный на рис. 174 двойной упорный шарикоподшипник предназначен для восприятия двусторонней осевой нагрузки.

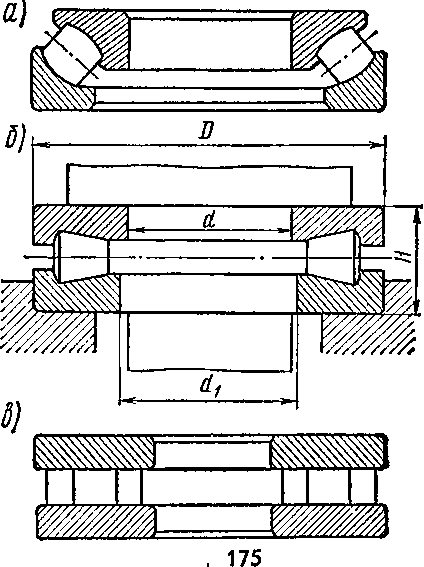

На рис. 175 изображены роликоподшипники: а—упорно-радиальные со сферическими роликами, тип 39000 (ГОСТ 9942—75);

б—упорные с коническими роликами, тип 19000 (ОСТ 37.006.005— 79); в—с цилиндрическими роликами, тип 9000 (не стандартизованы).

Шарнирные подшипники регламентированы СТ СЭВ 1478—78.

Н а

подшипнике качения ставят клеймо —

условное обозначение подшипника,

состоящее из ряда цифр и букв. Последние

две цифры обозначения указывают шифр

диаметра внутреннего кольца подшипника:

...00

—

d=10

мм;

...

01—

d=l2

мм;

...

02 — d

=

15 мм; ..

.03 — d

= 17

мм; .. .04 — d

= 20 мм;

.. .05—d

= 25 мм

и т. д. Начиная от ...04(d

= 20 мм)

и кончая ...99(d

= 495 мм)

для получения размера диаметра

внутреннего кольца подшипника в

миллиметрах необходимо последние

две цифры его условного обозначения

умножить на 5.

а

подшипнике качения ставят клеймо —

условное обозначение подшипника,

состоящее из ряда цифр и букв. Последние

две цифры обозначения указывают шифр

диаметра внутреннего кольца подшипника:

...00

—

d=10

мм;

...

01—

d=l2

мм;

...

02 — d

=

15 мм; ..

.03 — d

= 17

мм; .. .04 — d

= 20 мм;

.. .05—d

= 25 мм

и т. д. Начиная от ...04(d

= 20 мм)

и кончая ...99(d

= 495 мм)

для получения размера диаметра

внутреннего кольца подшипника в

миллиметрах необходимо последние

две цифры его условного обозначения

умножить на 5.

Третья цифра справа условного обозначения указывает на серию подшипника: особо легкая — 1, легкая — 2, средняя — 3, тяжелая —4 и т. д.

Четвертая цифра справа обозначает тип подшипника: радиальный шариковый однорядный — 0 (если левее 0 нет цифр, то 0 не указывают), радиальный шариковый двухрядный —1,..., роликовый конический (радиально-упорный) — 7, упорный шариковый— 8 и т. д.

Пятая и шестая цифры справа условного обозначения характеризуют конструктивные особенности подшипника —с закрепительной втулкой, неразборный, с защитной шайбой и т. д.

Седьмая цифра справа характеризует серию подшипника по ширине—нормальная, узкая, широкая.

Например, условное обозначение подшипника 7312 показывает, что диаметр его внутреннего кольца равен 60 мм (12x5), подшипник роликовый, конический, средней серии.

СТ СЭВ 402—76 регламентирует основные размеры подшипников.

СТ СЭВ 774—77 регламентирует пять классов точности подшипников (в порядке повышения точности): Р0, Р6, Р5, Р4, Р2. Допускается и цифровое обозначение классов точности подшипников качения: 0, 6, 5, 4, 2.

Класс точности маркируется слева от условного обозначения подшипника (ГОСТ 3189—75). Например, 5—206, где 5 обозначает класс точности, а 206 —условное обозначение радиального шарикоподшипника легкой серии. Для большинства осей и валов общего назначения применяют подшипники нулевого (нормального) класса точности. Обычно 0 на подшипнике не указывают.