- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Назначение, типы, область применения

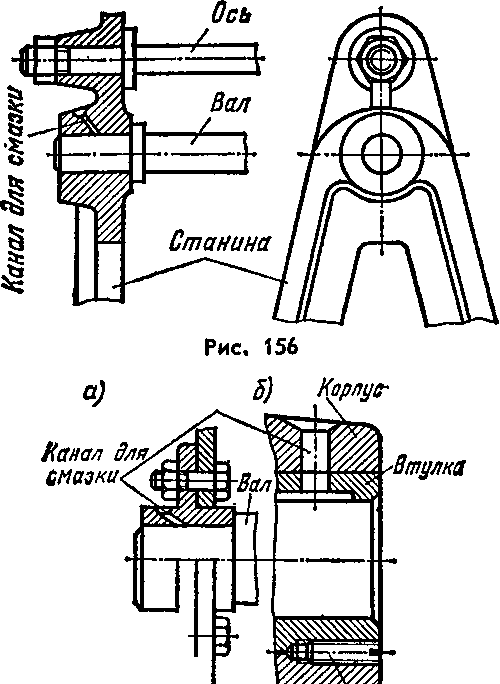

Опоры осей и валов подразделяются на две группы: опоры скольжения и опоры качения. Опоры скольжения и качения, служащие для восприятия радиальных нагрузок, называют подшипниками, а опоры, предназначенные для восприятия осевых нагрузок,— подпятниками или упорными подшипниками (для опор качения). Подшипники скольжения делятся на три основных типа: неразъемные (глухие) подшипники в простейших конструкциях отливают как одно целое со станиной тихоходной машины, работающей с большими перерывами (рис. 156). Иногда их делают съемными

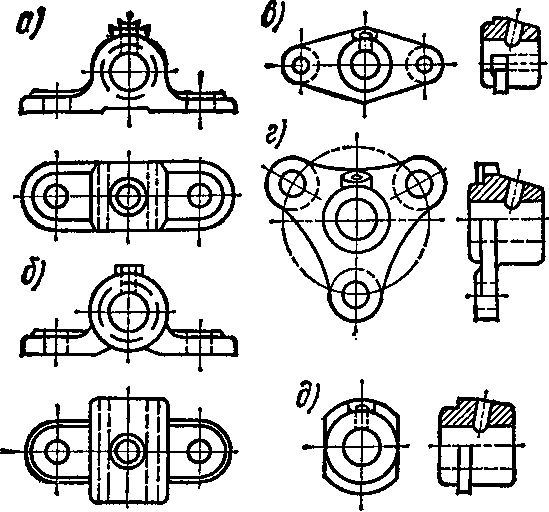

( рис.

157, а, б), прикрепляемыми болтами к

станине машины. Съемные глухие

подшипники изготовляют как с

вкладышами (чугунные, бронзовые,

капроновые и другие втулки,

запрессованные в отверстие чугунного

или стального корпуса подшипника),

так и без них. Последние применяют для

тихоходных малонагру-женных валов.

Основное достоинство глухих

подшипников—простота конструкции

и дешевизна. Несмотря на это, они имеют

крайне ограниченное распространение,

так как не дают возможности компенсировать

износ рабочих поверхностей втулок

и валов. Неразъемные подшипники

(рис. 158) делятся по ГОСТу на узкие (а),

широкие (б), фланцевые (в, г)

и

гнездовые (д).

рис.

157, а, б), прикрепляемыми болтами к

станине машины. Съемные глухие

подшипники изготовляют как с

вкладышами (чугунные, бронзовые,

капроновые и другие втулки,

запрессованные в отверстие чугунного

или стального корпуса подшипника),

так и без них. Последние применяют для

тихоходных малонагру-женных валов.

Основное достоинство глухих

подшипников—простота конструкции

и дешевизна. Несмотря на это, они имеют

крайне ограниченное распространение,

так как не дают возможности компенсировать

износ рабочих поверхностей втулок

и валов. Неразъемные подшипники

(рис. 158) делятся по ГОСТу на узкие (а),

широкие (б), фланцевые (в, г)

и

гнездовые (д).

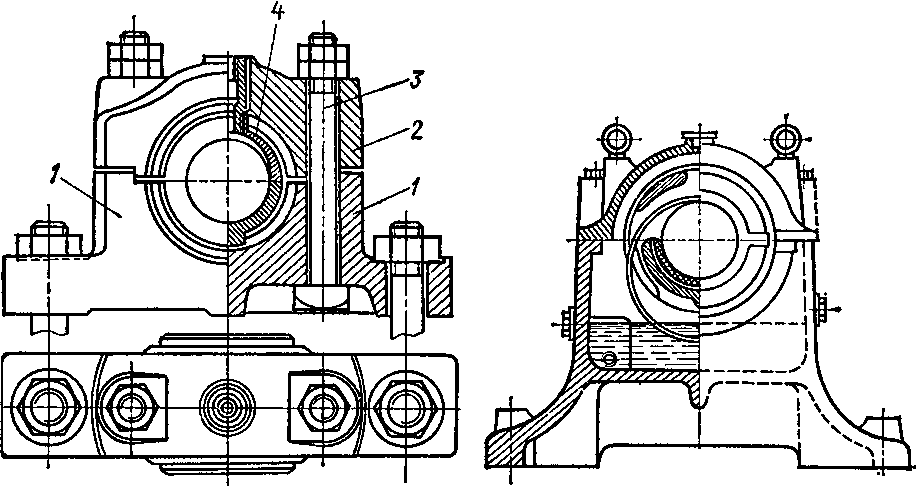

Разъемные подшипники (рис. 159) состоят из корпуса 1, Двух вкладышей 4 (втулка из антифрикционного материала, разрезанная по образующей), крышки 2 и стяжных болтов 3. Износ рабочей поверхности вкладыша компенсируется поджатием крышки к верхней половине вкладыша. Масло для смазки подшипников скольжения поступает на трущиеся поверхности через отверстие в крышке из смазочного резервуара — масленки (см. рис. 157... 159) или из масляной ванны с помощью вращающегося кольца (рис. 160). Кольцевая смазка может применяться только при сравнительно больших окружных скоростях цапфы.

Глухие и разъемные подшипники (см. рис. 157... 160) применяют при (см. рис. 163) cp = //d = 0,4... 1,5.

Рис.

159

Рис. 160

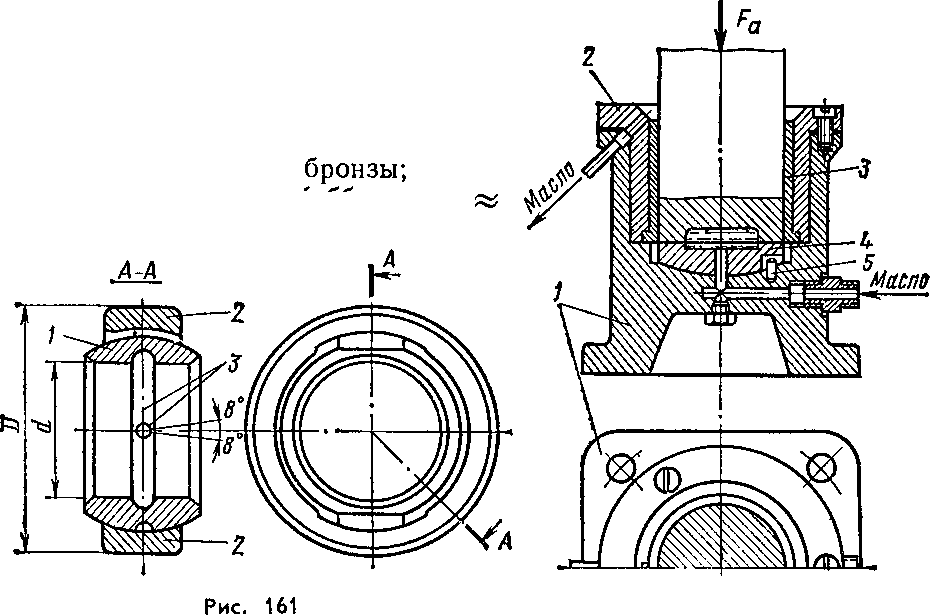

опирающуюся на вогнутую сферическую поверхность кольца 2, запрессованного в гнездо корпуса подшипника. Это и позволяет вкладышу следовать за отклонениями оси деформируемого вала. Смазка подается через отверстие корпуса в канавку 3 вкладыша.

Опоры скольжения для осевых нагрузок — подпятники —обычно объединяются в одном общем корпусе с подшипником, воспринимающим радиальные нагрузки вала и уравновешивающим их. Опорная часть подпятника (рис. 162) представляет собой кольцо 4 из чугуна, бронзы или другого антифрикционного материала с прорезанными по торцу смазочными канавками. Это кольцо опирается на корпус 1. В изображенной на рис. 162 конструкции радиальная нагрузка опоры воспринимается втулкой 3, вставленной во вкладыш 2, прикрепленный винтами к корпусу. Во избежание проворачивания упорного кольца оно закреплено штифтом 5.

Достоинства подшипников скольжения. 1. Высокая работоспособность при больших скоростях и ударных нагрузках. 2. Бесшумность и обеспечение виброустойчивости вала при работе подшипника в режиме жидкостного трения (масляный слой между поверхностями цапфы и вкладыша обладает способностью гасить колебания). 3. Небольшие размеры в радиальном направлении. 4. Достаточно высокая работоспособность в особых условиях (химически агрессивных средах, при бедной или загрязненной смазке) и т. д.

Н едостатки.

1.

Большие

потери на трение (не относится к

подшипникам, работающим в режиме

жидкостного трения, КПД которых >

0,99). В условиях полужидкостного

трения (отдельные выступы трущихся

поверхностей остаются не разделенными

смазкой) КПД пары подшипников: rj

=

0,94.. .0,96 для вкладышей из чугуна; г]

=

едостатки.

1.

Большие

потери на трение (не относится к

подшипникам, работающим в режиме

жидкостного трения, КПД которых >

0,99). В условиях полужидкостного

трения (отдельные выступы трущихся

поверхностей остаются не разделенными

смазкой) КПД пары подшипников: rj

=

0,94.. .0,96 для вкладышей из чугуна; г]

=

«0,98— из древеснослоистых пластиков при смазке водой. 2. Значительные размеры в осевом направлении. 3. Необходимость применения дорогостоящих цветных сплавов (бронза, баббит) для вкладышей. 4. Сравнительная сложность конструкции и большой расход смазки. 5. Не обеспечена взаимозаменяемость подшипников при ремонте, так как большинство типов подшипников не стандартизовано.

Подшипники и подпятники скольжения применяют в сепараторах для высокоскоростных шпинделей станков, газовых турбинах, центрифугах, двигателях внутреннего сгорания (коленчатые валы устанавливают на подшипники скольжения), при особо тяжелых режимах работы машин (прокатные станы, камнедробилки и др.).