- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

3, Маркировать номер детали

N'OOKIJM

Дыба

1,21

/>'/

ОШ0.18ЖОМ

Колесо зу5чатое

Лист \ ЛйстоП

IKQHTP

шёл

Сталь 4-5 Г0СТ1050-7Ь

Краснодарский техникумж. д. транспорта

Для уменьшения концентрации напряжений в местах перехода от одного сечения вала (оси) к другому рекомендуется осуществлять плавное изменение размера диаметра, т. е. делать переходные закругления (галтели) возможно большего радиуса.

На рис. 150 показан рабочий чертеж вала редуктора.

* Конструктивные формы цапф

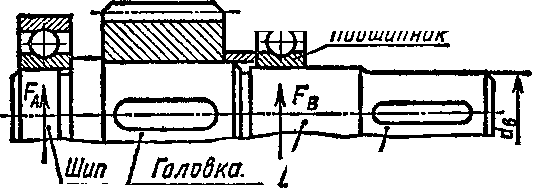

Опорные участки валов и осей называют цапфами. В зависи- мости от направления опорных реакций различают два вида цапф: 1. Цапфы, опорные реакции которых перпендикулярны оси вра- щения, называют шипами (концевые цапфы) или шейками (проме- жуточные цапфы) (рис. vmv% „л 151). Диаметр шипов мень-

ше диаметра вала, так как шип не испытывает кручения; диаметр шейки не должен быть меньше диаметра вала, так как шейка передает вращающий момент и, следовательно, работает на кручение. Опорами шипов и шеек служат радиальные или радиально-упорные подшипники качения или подшипники скольжения. Участки осей или валов, на которых закреплены вращающиеся детали или сборочные единицы (зубчатые колеса, шкивы, полумуфты, блоки и др.), называют под-ступичными (рис. 151).

й)

Рис 152

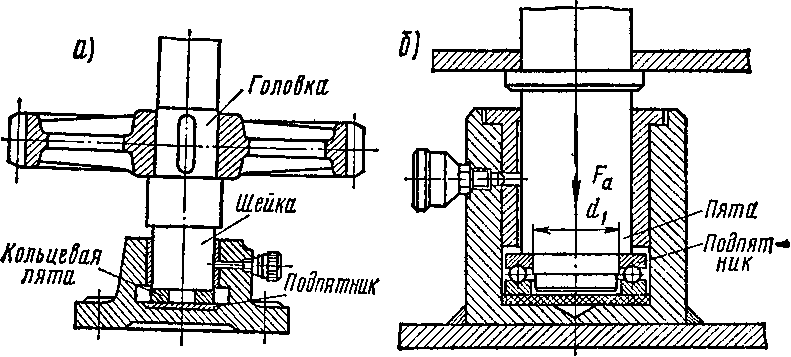

2. Цапфы, опорные реакции которых совпадают с осью вращения или параллельны ей, называют пятами (рис. 152). Опорами пят служат подпятники—упорные подшипники скольжения (рис. 153, а) или качения (рис. 153,6).

Наибольшее распространение получили следующие конструкции пят: сплошная пята, рабочей поверхностью которой является плос

FA ff

кий торец вала с канавками для смазки (рис. 152, а); кольцевая пята (рис. 152, б), рабочей поверхностью является кольцо торцовой части вала с канавками для смазки; гребенчатая пята (рис. 152,в),

р абочей

поверхностью которой являются кольцевые

участки вала— гребни (или заплечики),

на которых сделаны канавки для смазки.

Э^ги пяты предназначены для передачи

больших осевых сил.

абочей

поверхностью которой являются кольцевые

участки вала— гребни (или заплечики),

на которых сделаны канавки для смазки.

Э^ги пяты предназначены для передачи

больших осевых сил.

Расчет осей и валов на прочность и жесткость; конструктивные и технологические способы повышения выносливости валов

Так как ось в отличие от вала не передает механической работы и работает только на изгиб, то условие (уравнение) прочности оси имеет вид

<7и = МЛ<К], (192)

где Ми — изгибающий момент в опасном сечении оси; Wx = nd3/32— осевой момент сопротивления круглого сечения оси.

При выполнении проектировочного расчета на прочность оси допускаемые напряжения изгиба для вращающихся осей принимают как для симметричного цикла напряжений, а для неподвижных осей—как при статическом нагружении или при изменении напряжений по отнулевому циклу.

При прочих равных условиях (одинаковый материал, нагрузки, технология изготовления и т. д.) допускаемые напряжения изгиба Для невращающихся осей в 1,5... 1,6 раза выше, чем для вращающихся [см. формулы (196), (197)], поэтому выгоднее применять неподвижные оси. В отдельных случаях вращающиеся оси по конструктивным признакам и экономическим условиям применять выгоднее, несмотря на большую затрату материала. Например, для некоторых типов железнодорожных вагонов целесообразнее применять оси, вращающиеся в подшипниках скольжения (буксах) или подшипниках качения.

В отличие от оси вал всегда работает на кручение и изгиб (гибкие валы работают только на кручение). Кроме изгиба и кручения вал может испытывать сжатие или растяжение, например вал червяка или косозубого колеса.

В начале расчета не известны расстояния между точками приложения сил, диаметр вала, не уточнена его конструкция, поэтому нельзя определить эффективный коэффициент концентрации напряжений, масштабный фактор и построить эпюры изгибающих моментов. В указанных ситуациях сначала приходится выполнять предварительный расчет одним из следующих способов.

Ориентировочный расчет вала производят на кручение по значительно пониженным допускаемым касательным напряжениям

Тк==77Гр<[тк], (193)

где Г —крутящий момент в поперечных сечениях вала; Wp = nd*/16— полярный момент сопротивления круглого сечения вала; [тк] = 20... .. .40МПа —допускаемое напряжение на кручение для валов из углеродистой стали (меньшие значения—для менее прочных сталей СтЗ, Ст4, сталь 30). Низкие значения допускаемого касательного напряжения объясняются тем, что, во-первых, не учитывается изгиб вала, во-вторых, не принимается во внимание переменность во времени возникающих напряжений, в-третьих, не учитывается концентрация напряжений.

Диаметр вала d (мм) можно определить и .из условия жесткости по допускаемому углу закручивания [<р0] на 1 м длины вала:

для валов общего машиностроения

d<16,4 i/P/(n[<f.]); (194)

для валов коробок передач машин и редукторов при[ф0] = 0,5°(на 1 м)

d= 19,6 £/р//Г, (195)

где Я —мощность, передаваемая валом, Вт; /г —частота вращения, мин"1; [<Ро]=*0,25... 1,5°—допускаемый угол закручивания, выражается в градусах на 1 м длины вала (валы общего машиностроения).

Найдя ориентировочный диаметр характерного сечения вала (например, диаметр выходного конца быстроходного или тихоходного вала редуктора), из конструктивных особенностей с учетом удобства сборки и фиксации деталей на валу в осевом направлении определяют диаметры остальных участков вала.

Иногда предварительный расчет вала выполняют приближенно на изгиб с кручением, применяя III (IV) теорию прочности. Этот расчет требует приближенного определения осевых размеров вала, что дает возможность построить эпюры изгибающих моментов.

Диаметр вала круглого или кольцевого сечения определяют из уравнения прочности по гипотезе наибольших касательных напряжений (III теория прочности)

tf.ui = V^l + ^l = V(Ml + T*)fWx < [a J.it (196)

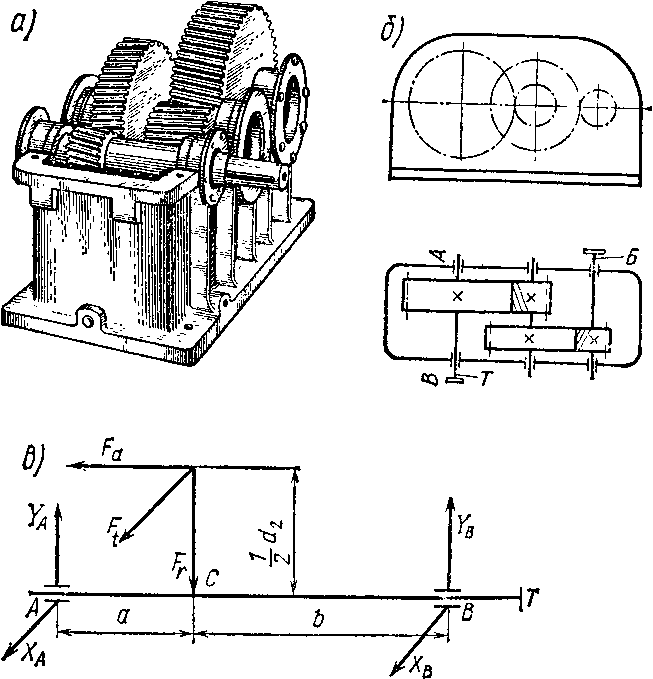

где Ми = У M'rrt Ра + M2Ft — суммарный изгибающий момент; Mfr, Fa— изгибающий момент от сил Fr и Fa\ М/^ —изгибающий момент от

силы Ft; Т — крутящий момент. Например, в цилиндрическом ко-созубом редукторе, показанном на рис. 154, а, б, силы Fr и Fa действуют в горизонтальной плоскости, а сила Ft — в вертикальной. Расчетная схема (повернутая на 90°) тихоходного вала АВ этого редуктора показана на рис. 154, в; Wx = nds/32 — осевой момент сопротивления круглого сечения вала.

Рис. 154

Допускаемое напряжение (Kd учтен в табл. ПЗ, a Kf& 1): для валов и вращающихся осей

Ы-1={о-Лп]Ко)\к,л; (197)

для невращающихся осей

Ыо Ч( 1,5... 1,6) <W(|>] Ко)\&ри, (198)

где для валов из углеродистой стали принимают: предел выносливости при симметричном цикле напряжений

a_i«0,43aB; (199)

требуемый коэффициент запаса прочности 1,3.. .3; эффектив-

ный коэффициент концентрации напряжений KG« 1,2.. .2,5; коэффициент режима нагрузки при расчете на изгиб Арн=; 1... 1,65. При расчете осей и валов обычно принимают £ри = &ри (min) = 1, для передач с ручным приводом допустимо принимать £pH = ApB(niax)= 1,65.

Уточненный расчет валов (осей) на выносливость выполняют как проверочный. Он заключается в определении значения расчетного коэффициента запаса прочности для опасного сечения вала и сравнении его значения с допускаемым, т. е. в проверке условия п^[п], где п вычисляют по формуле (13). Этот расчет программой не предусмотрен и здесь не рассматривается.

Проверку прочности вала на изгиб, кручение и сжатие с достаточной степенью точности можно выполнить по формуле III теории прочности

tf.ni = V(°* + tfc)2 + 4т2 <Ы-£.

(200)

Если вал работает только на изгиб и кручение, то его прочность может быть проверена по формуле (194).

Если вал (ось) имеет шпоночную канавку, то полученный из расчета диаметр следует увеличить на 8... 10% для компенсации ослабления сечения. Окончательные значения диаметров вала в местах посадки сопряженных деталей (шкивов, зубчатых колес, подшипников и т. д.) округляют до ближайших стандартных значений по ряду /?а40(СТСЭВ 514—77), который приведен до d=600 мм:

...10; 10.5; 11; 11,5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 53; 56; 60; 63; 67; 71; 75; 80; 85; 90; 95; 100; 105; ПО; 120; 125; 130; 140; 150; 160; 170; 180; 190; 200; 210; 220; 240; 250; 260; 280; 300; 320; 340; 360; 380; 400; 420; 450; 480; 500; 530; 560; 600; ...

Концы валов, цилиндрические и конические, передающие вращающий момент шпоночными соединениями, регламентированы СТ СЭВ 537—77. Концы валов и допускаемый крутящий момент Т редукторов общего назначения регламентированы СТ СЭВ 534—77.

Достаточная прочность вала не всегда может обеспечить нормальную работу передачи или машины. Под действием внешних сил, приложенных к насаженным на вал деталям, он деформируется, его поперечные сечения, как известно из сопротивления материалов, получают линейные и угловые перемещения. При этом вторые являются следствием изгиба и кручения вала. Значительные линейные (прогибы) и угловые перемещения ухудшают работу подшипников, нарушают равномерность контакта между трущимися поверхностями катков во фрикционных передачах, снижают точность зацепления зубчатой передачи, вызывая концентрацию нагрузки по длине зубьев, влияющую на их прочность. Значительный прогиб вала электродвигателя нарушает нормальный зазор между ротором и статором, что отрицательно сказывается на его работе.

Линейные и угловые перемещения определяют методами сопротивления материалов. Условие и уравнение жесткости вала выражаются неравенствами

/ = ЛЙ>»/(3£У*/)<[/]; Фо = 7,/(С/р)<[фо],

(201) (202)

где / — наибольший прогиб или прогиб в точке действия изгибающей силы F^VFI + Fl (см. рис. 154, в)\ [/] = (0,0002... 0,0003)/-допускаемый прогиб, I = а+b — расстояние между опорами; & (0,01.. .0,03) тЛ для валов зубчатых колес; [/]«(0,005.. .0,01)m для валов-червяков; Т = Р/со = 0,5FfdB — крутящий момент, Ft — окружная сила.

Значения углов наклона 9 оси вала на опорах с подшипниками качения не должны превышать: для цилиндрических роликоподшипников— 0,0025 рад, для конических — 0,0016 рад, для однорядных шарикоподшипников— 0,005 рад, для сферических подшипников—0,05 рад. Угол наклона оси вала под зубчатыми колесами <10,001 рад.

В связи с тем что прогиб / и угол закручивания <р зависят от модулей упругости £ и G, размер которых для сталей разных марок примерно одинаков (см. табл. П2), то валы и оси целесообразно изготовлять не из легированных, а из менее дефицитных и относительно дешевых углеродистых сталей с последующей термической обработкой.

Выносливость вала можно повысить конструктивно, делая переходные закругления (галтели) возможно большего радиуса, и технологически путем обточки и шлифования поверхностей, что приводит к снижению концентрации напряжений. Поверхностное упрочнение (закалка ТВЧ, азотирование, цементация, дробеструйный наклеп, обкатка роликами) существенно повышает выносливость валов.

Задача 38. Рассчитать выходной вал цилиндрического косозубого двухступенчатого редуктора (см. рис. 154), соединенный с валом производственной машины муфтой, если:

а) Р2 = 6 кВт, «3 = 120 мин"1, d2 = 350 мм, 0 = 12°, а = 120 мм, 6 = 220 мм, = 3,07 мм; б) Р2 = 20 кВт, я2=200 мин"1, с?2=420 мм, (5 = 15°, а = 140 мм, 6 = 240 мм, /я* = 4,65 мм.

Решение, а) 1. Вычерчиваем схему нагружения вала (см. рис. 154, в) и определяем силы, действующие в зацеплении. Окружная сила

Ft = 2Т2/а\ = 2• 9,55Ра/(с?2/г2) = 19,1.6-103/(0,350• 120) = 2,72• 103 Н.

Осевая сила [см. формулу (109)]

Fa = Fttgp = F* tgl2° = 2,72.103.0,2126 = 580 Н.

Радиальная сила [см. формулу (ПО)]

Fr = Ft tg a/cos p =Ft tg 20°/cos 12° = 2,72-103 -0,364/0,978 = 1,02-103 H.

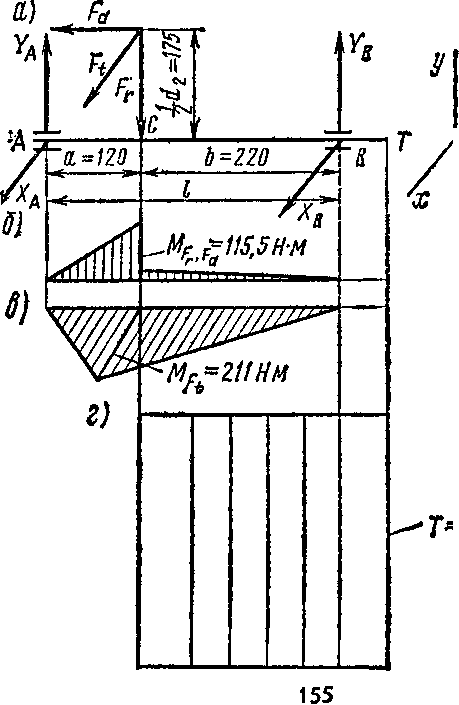

2. Определяем реакции опор вала, пользуясь расчетной схемой, показанной на рис. 155, а. Опорные реакции в плоскости уОг:

ША = Fa0,5tf2-Fra+ YBl = 0, У в = (/>я—0,5Fad2)// = (1,02 • 103 • 120—0,5 • 580 • 350)/340 = 61,8 Н;

2MB = Fa.0,bd2 + Frb—YAl = 0, YA = (0,bFad2+Frb)/l = (0,5- 580.350+1,02.103 -220)/340 = 963 H. Опорные реакции в плоскости хОг:

2MA = -Fta-XRt = 0, Хв = - Fta/l = -2,72• 103 • 120/340 = -960 Н; 2MB = Ftb + XAt = 09 ХА = — Ftbjl = -2,72.103.220/340 =—1,76.103 Н#

3. Определяем изгибающие моменты в сечении под серединой колеса и крутящий момент; строим эпюры изгибающих моментов в вертикальной и горизонтальной плоскостях и эпюру крутящих моментов (рис, 155, б, в, г):

МА = Мв = 0;

mf7. Fa = Y*a = 963 -0,120 = 115,5 = Н -м;

Mfr °Fa = YBb = 61,8• 0,220 = 13,6 H • м,

расчетный изгибающий момент в плоскости уОг равен 115,5Н-м;

(М/?е)с = -Хла = 1,76.103.0,120 = 211 Н-м,

расчетный изгибающий момент в плоскости хОг равен 211 Н-м.

О пределяем

момент, передаваемый валом, равный

крутящему моменту, возникающему в

поперечных сечениях вала от выходного

конца до середины колеса:

пределяем

момент, передаваемый валом, равный

крутящему моменту, возникающему в

поперечных сечениях вала от выходного

конца до середины колеса:

Т = Р/(0=9,ББР2/П2 =

=9,55-6.103/120 = 476Н.м,

Определяем суммарный изгибающий момент в сечении посередине колеса:

Мв =

~ У 115,52 + 2112 =

= V (1,34+4,45) 10*=241 Н-м,

4. Выбираем материал и определяем допускаемое напряжение. Принимаем для изготовления вала сталь 50 (термическая обработка — нормализация).

По табл. ПЗ при диаметре заготовки до 100 мм а„ = =608 МПа.

По формуле (199) определяем предел выносливости при симметричном цикле изгиба:

a_i « 0,43*в =0,43.608 = 261 МПа. Принимая [л] =2 и Ка = 1,9, получаем

[aj.£ = a.i/([n] /Са) = 261/(2.1,9)=68,8 МПа.

3. Определяем диаметр вала в опасном сечении, используя гипотезу наиболь* ших касательных напряжений [см. формулу (194)]:

<Тэш = VmI+ T*lwx = 32VMl+ < [aj-х,

откуда

32УМ1+Т* \f 32 V24H+476? 1^32.5,33.10^ ,в V я-68,8-10* = V я.68,8-10«= 4,28.10-2 м = 42,8 мм.

Учитывая ослабление вала шпоночной канавкой, увеличиваем этот диаметр на 10%: d= 1,1 -42,8 к 47 мм. Округляя по ряду Ra4Q (СТ СЭВ 514—77), принимаем d = 48 мм.

6. По уравнениям (201), (202) проверяем жесткость запроектированного вала. Сила, изгибающая вал (см. рис. 155, а),

F = KF?+7f= V (2,72-103)2+ (1,02-10:

3)? = 103/7,42+1,04 = 2,9Ы03 Н.

Нормальный модуль [см. формулу (104)] и допускаемый прогиб для вала с зубчатым колесом:

mn = mt cos Р = 3,07-cos 12° = 3,07-0,978 = 3 мм, [/] « (0,01.. .0,03) /и„ = (0,01.. .0,03) 3 = 0,03.. .0,09 мм.

Прогиб вала в месте посадки зубчатого колеса (под силой F) при Е = 2,1 • 1011 Па (см. табл. П2); / = а + Ъ = 120+220 = 340 мм = 0,34 м; Jx = nd*№ = = л (42,8-10-3)4/64 = 16,6- Ю-8 м/==Fa4

a62/(3£/JC0 =2>9Ы08.0э12?.0>22а/(3-2,1-Ю11.16,6-10-».0,34) = 57.4.10"3 м,

что меньше [/]тах = 0,09 мм = 90«10-3м.

Угол поворота вала [см. формулу (202)] с учетом уменьшения принятого диаметра d = 4S мм примерно на 20% (ввиду ступенчатой конструкции вала, см. рис. 150, 151) при| G = 8-1010 Па (см. табл. П2); d = 40 мм; 7 = 476 Н-м; /р=л^4/32 = = л (40-10~3)4/32 = 25,1 • 10"8 мфо = 180°T/(nGJ р) = 180° • 476/(л • 8 • 104

10 • 25,1 • 10 -8) = 1,35°,

что тоже меньше [q>o]max = * »5° на длине 1 м вала.

Литература: [3, 6, 8, 9, 10, 11]; задачи 12.9, 12.22, 12.29 [12].

Вопросы для самопроверки. 1. Для чего применяют оси и валы? 2. Чем отличается ось от вала? 3. По каким признакам классифицируют валы? 4. Как соединяются валы (оси) с насаживаемыми на них деталями? 5. Из каких материалов изготовляют оси и валы? 6. Что называется цапфой, шипом, шейкой, пятой? 7. Укажите основные конструктивные формы пят. 8. Какие деформации испытывает ось и какие — вал? 9. В чем различие в расчете вращающейся и неподвижной осей? 10. Изобразите схему нагружения вала одноступенчатого косозубого цилиндрического редуктора и покажите характер эпюр изгибающих и крутящих моментов. 11. Будут ли одинаковы массы вращающейся и неподвижной осей, если они спроектированы из одного материала для одинаковой нагрузки и имеют одну длину? 12. Почему для изготовления валов общего назначения не рекомендуется применять легированные стали? 13. Для какой цели применяют кривошипные и коленчатые валы? 14. Как выбирают допускаемые напряжения для валов и вращающихся осей? 15. Во сколько раз надо увеличить диаметр вала, чтобы его прочность (жесткость) возросла

3 / 4 /

в 2,5 раза? (Ответ: в у 2,5 раза или в у 2,5 раза для возрастания жесткости). Занятие 21. ПОДШИПНИКИ СКОЛЬЖЕНИЯ