- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Волновые передачи

Передачи, в которых преобразование движения осуществляется за счет перемещения волны деформации гибкого звена, называются волновыми. Механические волновые передачи могут быть фрикционными, резьбовыми (винт—гайка) и зубчатыми.

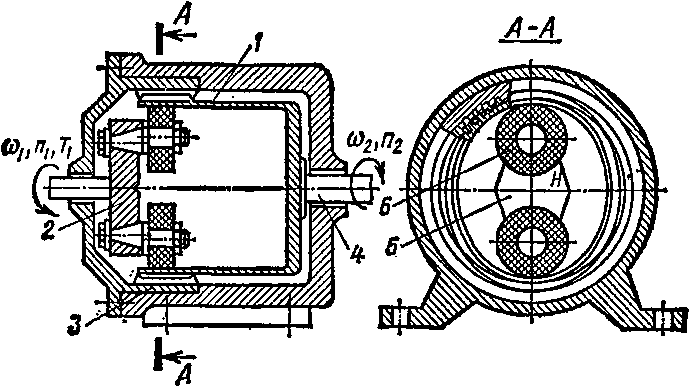

Перемещение волны деформации гибкого колеса 1 (рис. 138) зубчатой волновой передачи (фрикционные и резьбовые волновые передачи еще не получили распространения и здесь не рассматриваются) вызывается подвижным механическим (или немеханическим, например электромагнитным) устройством 2, называемым генератором волн. Замыкает кинематическую цепь волновой передачи

Рис. 133

(для краткости слово «зубчатой» опускаем) звено 3 —неподвижное жесткое зубчатое колесо с внутренними зубьями. Гибкое колесо / выполнено в виде упругого тонкостенного стакана с внешними зубьями z2, нарезанными на поверхности венца (утолщения) открытой части стакана; закрытый торец стакана жестко соединен с ведомым валом 4. Генератор волн 2 состоит из водила 5, жестко соединенного с ведущим валом (®i9 ях), и двух вращающихся роликов 6, закрепленных на эксцентриковых осях, позволяющих регулировать ролики в радиальном направлении.

Так как делительный диаметр гибкого колеса d2 меньше делительного диаметра жесткого колеса d3, то ролики генератора деформируют гибкое колесо, придавая ему форму эллипса (см. разрез Л —Л на рис. 138). При этом у концов большей (вертикальной) оси эллипса зубья колес находятся в полном зацеплении, а в направлении к концам меньшей (горизонтальной) оси эллипса радиальный зазор между зубьями колес увеличивается и в зонах, примыкающих к концам этой оси, зубья колес полностью выходят из зацепления.

При работе описанного генератора возникают две движущиеся волны (двухволновой генератор) гибкого колеса, вызывающие в нем радиальное и угловое перемещение; гибкое колесо обкатывается по неподвижному жесткому колесу в направлении, противоположном вращению вала генератора.

Из-за большой многопарности зацепления (например, в зацеплении пары колес двухволновой передачи одновременно находится 25... 30% зубьев гибкого колеса) волновая передача позволяет существенно повысить плавность зацепления, несущую способность и кинематическую точность.

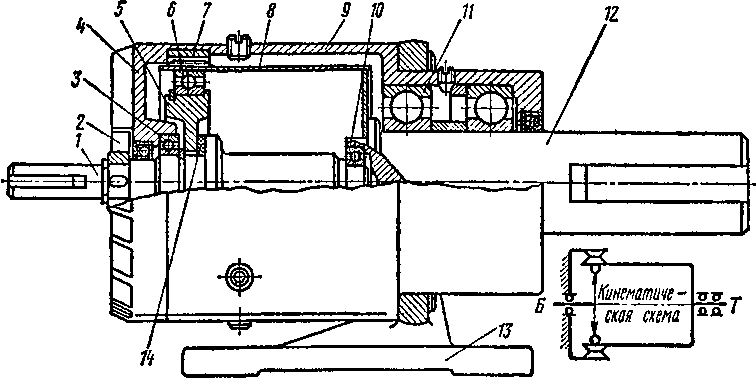

На рис. 139 показан одноступенчатый волновой редуктор. Генератор волн 5 представляет собой жесткий кулачок, связанный с ведущим валом 1 упругой резиновой муфтой 14, предназначенной

Рис. 139

для равномерного распределения нагрузки по двум зонам зацепления. Между кулачком и деформированным гибким звеном расположен шарикоподшипник 6 с гибкими деформируемыми обоймами. Гибкое колесо 8 выполнено в виде упругого тонкостенного стакана с приваренным дном, жестко связанным с ведомым валом 12. Жесткое колесо 7 с внутренними зубьями крепится к левой крышке 4% в которой расположена опора 3 ведущего вала 1\ вторая опора 10 расположена внутри ведомого вала 12. В правой части корпуса 9 расположены два подшипника 11 тихоходного вала. К корпусу прикреплен кронштейн 13 с лапами для крепления редуктора. Для увеличения теплоотдачи на быстроходный вал надета крыльчатка 2, а на крышке корпуса (со стороны генератора волн) имеются радиальные ребра.

Техническая характеристика редукторов, выпускаемых по конструктивной схеме рис. 139: и « 80 ... 300, Р « 0, 05 ... 3 кВт, г\« «0,75 ... 0,90.

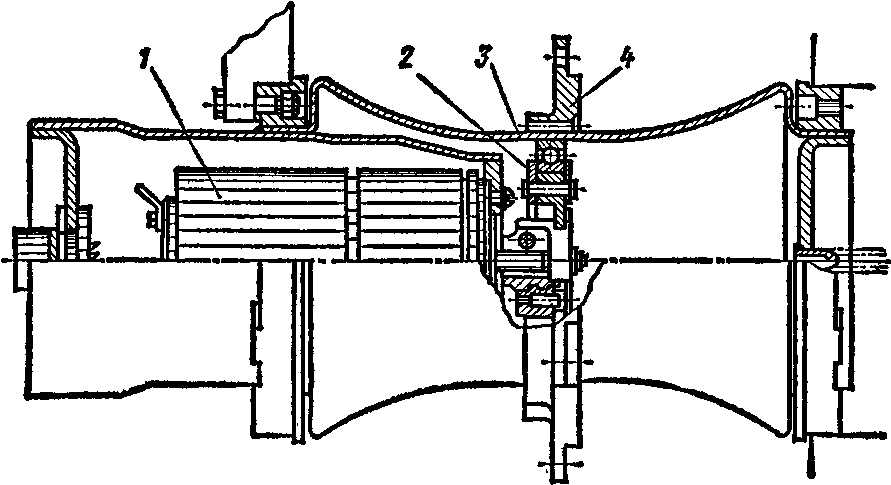

Волновые передачи могут быть использованы для передачи вращения в герметизированное пространство через непроницаемую стенку, без применения уплотнений или специальных диафрагм. На рис. 140 показана конструкция такой передачи. На валу электродвигателя 1 закреплен двухволновой генератор 2 о промежуточными телами качения (шариками). Для уменьшения напряжений в зоне наибольшей деформации гибкое колесо 3 изготовлено сложной формы с жестко закрепленными торцами. В средней части гибкое колесо имеет наружные зубья, находящиеся в зацеплении с зубьями жесткого колеса 4, выполненного в виде свинчиваемых полуколец. Область внутри гибкого звена герметична и изолирована от окружающего пространства. Это и позволяет использовать передачу в приводах космических кораблей и изолированных химически агрессивных сред.

Достоинства. 1. Большая несущая способность на единицу массы передачи (в 3... 4 раза выше зубчатых передач). 2. Возможность получения больших передаточных отношений до 1000 в одной ступени передачи. 3. Плавность и бесшумность работы передачи. 4. Высокая кинематическая точность передачи. 5. Надежность зацепления (при многопарном зацеплении поломка зуба не

Рис. 140

нарушит работоспособности и точности передачи). 6. Возможность передачи движения в герметизированное пространство. 7. Малогаба-ритность и возможность рационального использования объема передачи при ее компоновке.

Недостатки. 1. Сложность конструкции генератора волн. 2. Необходимость выбора оптимальной геометрии зубьев колес. 3. Из-за непрерывного значительного деформирования гибкого колеса представляют повышенные требования к выбору его материала (сталь, пластмасса) и технологии изготовления. 4. Маломощность передачи (до 3.. .5 кВт). 5. Невысокий КПД (в силовых передачах г] = 0,75... ...0,90).

Несмотря на указанные недостатки, область применения передач расширяется. Одноступенчатые и многоступенчатые волновые передачи применяют в силовых и кинематических автономных или встроенных редукторах и мультипликаторах при /л,6=50... 105; в башенных строительных кранах; в приводах космических аппаратов; в уникальных механизмах различного типа летательных аппаратов, луноходах, атомных реакторах, приводах прецизионных приборов и др.

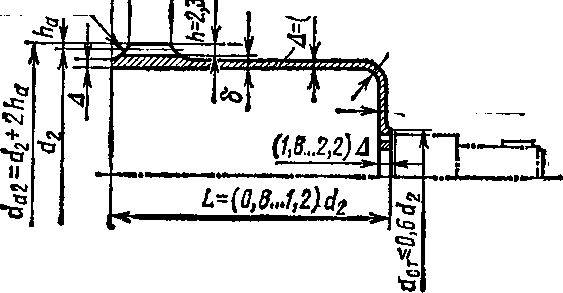

Так как волновые передачи изобретены недавно (В. Мессером в 1959 г.), то установившейся геометрии и методики их расчета пока не существует. При расчете обычно используют следующие формулы (рис. 141).

Делительные диаметры гибкого d2 и жесткого du колес определяют, как и в зубчатых передачах:

d2 = mz* или do = mz«.

(178)

Разность делительных диаметров жесткого и гибкого колес

da — d2 = miT = A3t2, (179)

где *г — число волн генератора (обычно *'г = 2); Д3в 2—- приращение делительных диаметров жесткого и гибкого колес.

Д иаметры

вершин зубьев:

иаметры

вершин зубьев:

гибкого колеса

da2 = d2 + 2x2m; (180) жесткого колеса da3 = d3—2(fQ — х3)т, (181)

где /0—коэффициент высоты головки зуба, х— коэффициент смещения исходного контура при нарезании зубьев гибкого х2 и жесткого хв колес. Значения указанных величин зависят от

многих факторов (а, z, т и др.) и принимаются по специальным рекомендациям (см.* например, [2]). Передаточное отношение

j (£l tti _j

— щ — л2 ^3 "

Окружная скорость

*3 ,2

#3 — #2 /r

(182)

0=(o2d2/2 = nd2n2/60.

Момент на валу генератора Т± вычисляют по известной формуле (17), где Т2 — момент на ведомом валу (гибком колесе). При установившемся равномерном вращении валов передачи

7\ + Г2 + Г3 = 0, где Та —-момент, приложенный к жесткому колесу.

Расчет планетарной и волновой передач

Последовательность силового и геометрического расчета плане-тарной передачи зависит от условий ее эксплуатации. При отсутствии ограничения габаритных размеров передачи ее силовой и геометрический расчет выполняют аналогично расчету обыкновенных зубчатых передач с учетом геометрии внутреннего зацепления.

Передаточные отношения зависят от схемы передачи.

Если передачу необходимо вписать в заданные габариты, например в корпус станка или двигателя, то диаметр центрального колеса (колеса k с внутренними зубьями, см. рис. 135) принимают в соответствии с допускаемыми размерами, т. е., выбрав числа зубьев колес (см., например, с. 101 [2]) и вычислив передаточное отношение, по формуле (83) определяют модуль зацепления, а по формуле (87) —межосевое расстояние, которое для колес внутреннего зацепления

о*=* (d,-di)/2- (т/2) (г^г^ (тг£/2) (I-1). (183)

Диаметр вершин зубьев колеса

dtf2 = d2—2m+15,2 т[гй. (184)

Диаметр впадин зубчатого колеса k

d/a = d2 + 2,5 m. (185)

Ширина венца Ь зубчатого колеса может быть найдена по формуле (90) при 1—1 для внутреннего зацепления.

Окружная сила в планетарной передаче (см. рис. 135)

Ftt = Fn = 2KnTi/(tA)> (186)

где Кн — 1,1.. .2 —коэффициент, учитывающий неравномерность распределения нагрузки между сателлитами; ic — число сателлитов; Т±— момент, передаваемый шестерней b (см. рис. 135); ^—делительный диаметр шестерни Ь.

Для зубчатых колес внутреннего зацепления коэффициент формы зуба можно вычислить по приближенной формуле

YFH&2z/(z + 20). (186а)

Кинематический расчет любой планетарной передачи рекомендуется выполнять в такой последовательности:

Мысленно закрепляем все колеса на водиле Н и получаем одинаковую угловую скорость колес и водила—оя.

Мысленно закрепляем водило (т. е. планетарную передачу превращаем в зубчатую) и поворачиваем центральное колесо с угловой скоростью со, равной разности абсолютных скоростей водила и центрального колеса, но в обратную сторону вращения водила:

0)=^ — —©ц).

3. Последовательно складывая угловые скорости, полученные в первом и втором движениях звеньев передачи, находим угловую скорость каждого звена (колеса, водила).

Последовательность расчета волновой передачи.

1. По наиболее нагруженному зубу определяют модуль

т>//СГЖ'Ч> [*«.]). (187)

где К —коэффициент, зависящий от типа генератора. Например, при двухволновой передаче (*г = 2)/(= 11,6 для кулачкового (при а = 20°), К =18,5 для дискового, /( = 36,2 для роликового генератора; t|>==&/d2 = 0,07.. .0,12 —коэффициент длины зуба; [асм]= = 350.. .500 МПа—допускаемое напряжение смятия для сталей 40Х, ШХ15, 35ХГСА, 38ХМОА и др., применяемых для изготовления гибкого крлеса твердостью НВ250...350.

По формуле (182) вычисляют передаточное отношение и, предварительно задавшись числом волн ir (обычно £г = 2), определяют *2 = пг.

Используя формулы (178), (179), находят число зубьев жесткого колеса г3 = г2-Ыг.

С помощью формул (178) определяют d2 и d9.

Вычисляют длину зуба:

6 = t|)da. (188)

6; Проверочный расчет выполняют из условия прочности зубьев на смятие

Ос* = КТ№Ыт*)^[осы] (189)

и из условия прочности гибкого колеса на кручение

тк = 2^tT2/(nXdl) < [тк], (190)

где i|)f = d/A = 80... 100 — отношение диаметра трубы d к толщине ее стенок А (см. рис. 141); X = 1/6— коэффициент неравномерного распределения касательных напряжений по периметру гибкого колеса; [тк]« 50...80 МПа.

По формулам (180), (181) определяют диаметры вершин зубьев.

Толщину обода под зубчатым венцом вычисляют по формуле

6 = (22.. .29) 10-3K77V6. (191)

Остальные конструктивные размеры гибкого колеса приведены на рис. 141.

Задача 36. Найти частоту вращения водила Н и колеса с дифференциала (см. рис. 135), если: а) г& = 20, г/г = 54, гс — гв, /г& = 150 мин-*, nk = 50 мин*-*; б) г& = 23, Zft = 73, zc=zzet «6 = 280 мин-*, дг^ =75 мин~*.

Модули зубчатых колес дифференциала одинаковы.

Решение, а) Используя рис. 135 и данные условия задачи, найдем число зубьев сателлитов zc {zc — ze или dc — de)% dk = 2dc+db (см. рис. 135) или mzb — 2mzc4-mzh и

= *б)/2 = (54 - 20)/2 = 17.

1. Мысленно закрепив все колеса дифференциала на водиле, получаем

пь = пн, пс — пе = пх> Пк = ПМ.

2. Мысленно закрепляем водило и поворачиваем центральное колесо Ь с час- тотой вращения я = —- (пн—пь). Тогда частота вращения сателлитов ewe

— {пн—пъ) ibt с = — (пИ—пь) (— zb/zc) = (nH—nb) (zb/zc);

колеса k

— ("я— "ь) h. k = — («я—nb) (— (+**/**) = (nH—nb) 2b/Zk.

3. Последовательно складывая частоты вращения, полученные в первом и втором движениях звеньев дифференциала, определяем: а) частоту вращения водила Н:

я* = («я— Ч) Ч1Ч — "я+ «я ~—пъгь1гк,

"я~ \ + гь/гк ~ 1 + 20/54 -4'[так как колеса k и Ь вращаются в противоположные стороны (см. рис, 135), то при пь> 0 щ отрицательна];

б) частоту вращения сателлитов сие:

"с= "н+ (08мин

пн—пь) гь/гс = 4,08+ (4,08—150) 20/17 «—168 мин-».

Отрицательное значение пс подчеркивает противоположные направления вращения колес b и с (зубчатые колеса внешнего зацепления всегда вращаются в противоположные стороны).

Задача 37. Рассчитать двухволновую передачу, если Пх = 970 мин**1, я2=10 мин-"*, Р2 = 1,15 кВт. (См. последовательность расчета волновых передач.)

Литература: [2, 9, 10]; задача 9.18 [12].

Вопросы для самопроверки. 1. Какая передача называется планетарной? Ее преимущества, недостатки и область применения. 2. В каком случае планетарную передачу называют дифференциалом? Укажите область применения дифференциальных механизмов. 3. Как можно вычислить передаточное отношение планетарной передачи? 4. Какая передача называется волновой? 5. Перечислите достоинства, недостатки и области применения волновой передачи.