- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

Наибольшее напряжение, при достижении которого прочность и долговечность детали можно считать обеспеченными, называют допускаемым. Конструирование любой детали обязательно связано с выбором допускаемого напряжения, обеспечивающего не только нормальную работу детали в машине (прочность и долговечность), но и ее экономичность, т. е. наименьший расход материалов на изготовление детали. При заниженном значении допускаемого напряжения прочность и долговечность детали, а также ее масса и

М = *пред/|>]. (2)

Здесь [а] и [т] —допускаемые нормальное и касательное напря- О

жения; [п] — допускаемый (требуемый) коэффициент запаса прочно-

сти, зависящий от многих факторов: точности методов расчета, типа конструкций, ее ответственности, характера нагрузок и т. д.; апред и тпред —предельное нормальное и касательное напряжения, зависящие от материала детали, вида деформаций и характера изменения напряжений во времени.

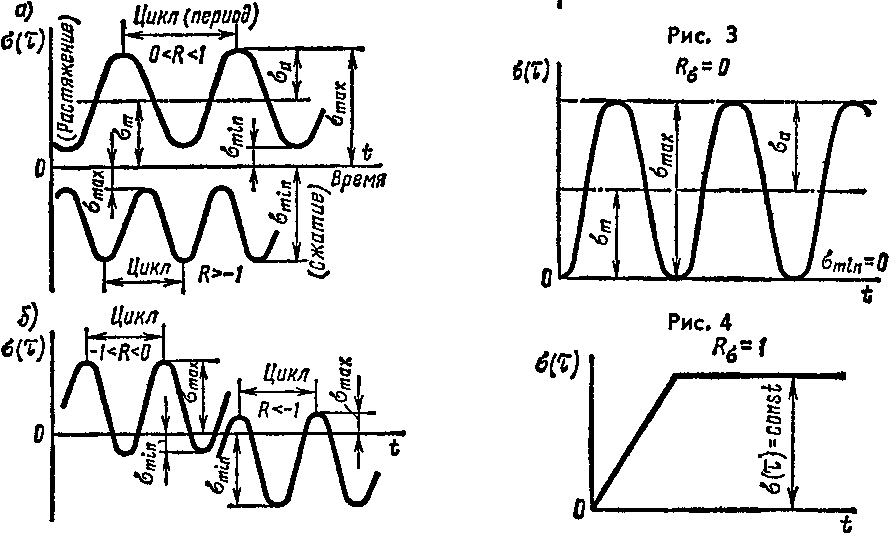

Напряжения в работающей детали с течением времени могут изменяться как по значению, так и по знаку (рис. 2, 3, 4, 5). Совокупность последовательных значений напряжений за один период их изменения при регулярном нагружении называют циклом напряжений. Цикл характеризуется максимальным (ffmax или т,пах) и минимальным (crmin или rmin) напряжениями.

И

Алгебраическую полусумму максимального и минимального напряжений называют средним напряжением цикла:

ff*=(ffmax + ffmln)/2 ИЛИ %т = (Tmax + Tmin)/2.

Алгебраическую полуразность атах и ал1п называют амплитудой напряжений цикла:

ffa = (<W-ffmiti)/2 ИЛИ Ta = (Tmax-Tmin)/2.

Коэффициентом асимметрии напряжений цикла R называют отношение минимального напряжения цикла к максимальному:

^a^ffminAW ИЛИ Rx == Tmin/Tmax.

Зависимости для касательных напряжений аналогичны. Если коэффициент асимметрии цикла напряжения #а = <*т1п/атах== = —1, то цикл напряжений называют симметричным (рис. 3).

ЕСЛИ i?a = O,mln/°rmax=::0 ИЛИ RG = — oo,

то цикл напряжений^ называют отнуле-вым (рис. 4). Для цикла растяжения R0 = Qy а для цикла сжатия RG =— оо.

Если RG = (Ут\п/(Утах = 1 > то напряжения постоянны, т. е. имеет место статическое нагружение детали (рис. 5).

Все циклы напряжений, для которых jR=7^=— 1 (т.е. все циклы, отличные от симметричного), называют асимметричными (см. рис. 2, где а—знакопостоянные и б —знакопеременные циклы).

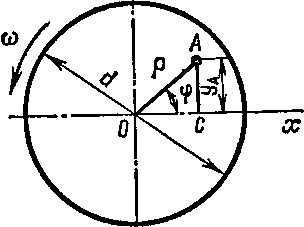

Переменные напряжения в детали могут возникнуть при действии не только переменных, но и постоянных нагрузок. Например, вращающаяся ось железнодорожного вагона находится под действием постоянной нагрузки (относительно небольшими изменениями нагрузки при движении вагона пренебрегаем), однако напряжения в поперечном сечении оси изменяются по симметричному циклу. Действительно (рис. 6), напряжение в произвольной точке А поперечного сечения оси определяется по формуле

ал = (MJJ х) У а = (Mx/Jx) р sin ф,

где Мх и Jx—соответственно изгибающий момент и момент инерции поперечного сечения оси.

При равномерном вращении y = (dt и, следовательно,

аА = (My/Jx) р sin at,

т. е. напряжения изменяются во времени по синусоидальному закону (см. рис. 3).

Основные факторы, влияющие на размер допускаемых напряжений и требуемых коэффициентов запаса прочности. Как уже отмечалось, допускаемые напряжения зависят от предельных напряжений и соответствующих коэффициентов запаса прочности.

Размер предельного напряжения зависит прежде всего от материала: у стали апред больше, чем у дерева; вида деформации, например чугун в 2...3 раза лучше работает на сжатие, чем на растяжение. На значение предельного напряжения (особенно в случае напряжений, переменных во времени) влияют также и размеры детали (их возрастание приводит к уменьшению предельного напряжения), характер изменения напряжений во времени (в частности, при симметричном цикле напряжений предельное напряжение существенно меньше, чем при статическом нагружении), качество обработки поверхности и состояние поверхностного слоя детали (чем больше параметры шероховатости R2, Ra поверхности, тем выше предельное напряжение). На значение предельного напряжения влияет также и форма детали—наличие зон концентрации напряжений.

Допускаемый коэффициент запаса прочности также зависит от многих факторов, не поддающихся точному учету. Требуемый коэффициент запаса прочности принято определять как произведение трех частных допускаемых коэффициентов запаса:

= [п2] [я3],

где [п{\ « 1...3 отражает влияние точности определения действующих на деталь нагрузок, достаточность или недостаточность данных по учету концентрации напряжений и_ряд других факторов. При необходимости обеспечения повышенной жесткости детали принимают большие значения [п,\]\ [п2] « 1,2...2,5 учитывает однородность материала, его пластичность," чувствительность к недостаткам механической обработки, нарушения технологии изготовления и т.д., [я3]«1...2 вводится для обеспечения дополнительного запаса прочности, обусловленного ответственностью детали или требованием большей усталостной долговечности, и т. д.

Приведенная неполная характеристика факторов, влияющих на размер допускаемых напряжений, лишний раз подчеркивает сложность правильного выбора допускаемого напряжения, отвечающего требованиям прочности, долговечности и экономичности детали.

Методы выбора допускаемых напряжений. Применяют два метода выбора допускаемых напряжений:

табличный—самый старый и наиболее простой метод. Специализированные по отраслям машиностроения таблицы выбора допускаемых напряжений составляются научно-исследовательскими институтами машиностроения, крупными машиностроительными заводами и проектно-конструкторскими организациями;

дифференциальный—представляет собой выбор различных предельных напряжений в зависимости от характера материала детали и закона изменения напряжений во времени. Требуемый коэффициент запаса прочности назначают с учетом различных факторов (см. выше), влияющих на работоспособность детали. Для выбора допускаемых напряжений в зависимости от режима их изменений и вида деформации служат следующие формулы: а) симметричный цикл напряжений при:

изгибе

(3)

растяжении—сжатии

[o9]-i = o-lvKdKF/(Koln]);

(За)

кручении

[x]-i = T-iKdKF/(Kxln№

б) отнулевой цикл напряжений при: изгибе

(4)

[с,],=2а_xKaKpim (Ka+KdKP%)};

(5)

растяжении

[ovh = 2o-lvKaKF/{ln] (Ka+KdKF%)};

(5а)

сжатии

[ас]0 = 2а_1с/С*АГг/((п]/<:о);

(56)

кручении

[т]0=2т_1^/Сг/{[«] (Кх + KdKF^x)}; (б)

в) статическое нагружение для пластичных и хрупкопластичных (аг = а0,2) материалов

[al = aT/[/r]; (7)

хрупких материалов

lo]=ioBKd/(Ks[n]), (8)

В приведенных формулах a_i, 0_1р, ст_1с, t_i— предел выносливости при симметричном цикле соответственно при изгибе, растяжении—сжатии и кручении. Индекс —1 соответствует значению коэффициента асимметрии цикла напряжений RG — ат\п/атах — — 1, т.е. для симметричного цикла. Аналогично, при отнулевом цикле напряжение RG = 0 и предел выносливости обозначают а0> стор. 0ос,то,...; Kd—коэффициент влияния абсолютных размеров поперечного сечения—учитывает понижение прочности детали при увеличении размеров ее поперечного сечения; Кг—коэффициент влияния шероховатости поверхности: при обычных способах поверхностной обработки Кр < U при полированной поверхности Кр—\. KG, Кх и "/Сj «1 ... 4—эффективные коэффициенты концентрации напряжений (Ко> Кх— при симметричных циклах напряжений, Ks—при статических напряжениях для хрупких материалов, характеризующих снижение прочности вследствие резких изменений поперечного сечения детали: выточки, галтели, шпоночные канавки, резьба и т.д.); [п] = [п2] [п3]—допускаемый коэффициент запаса прочности. Коэффициент запаса [я2] = ln-i] ~ 1,3...3,0 при переменных напряжениях; [п2] = [пТ] « 1,2. ..2,5 для пластичных и хрупкопластичных материалов при статическом нагружении (большие значения для литых деталей крупных размеров); [я2] = [пв] « 2.. .6 для хрупких материалов при статическом нагружении (большие значения для материалов повышенной неоднородности); t|^ = (2a_t—a0)/a0 « 0,0.. .0,2—коэффициент чувствительности к асимметрии цикла напряжений; аналогично, ifx « 0,0.. .0,2.

В тех случаях, когда дифференциальный метод неприменим (в частности, при расчете резьбовых, клеевых, заклепочных, сварных и шлицевых соединений, зубчатых и червячных передач), допускаемые напряжения принимают по специальным таблицам или рекомендациям, которые составлены в соответствии с практикой эксплуатации элементов конструкции.

Определение расчетного коэффициента запаса прочности:

а) симметричный цикл напряжений при: изгибе

п0 = о.гКаКр/(К0отлх)у (9)

растяжении—сжатии — надо a_i заменить на a_ip; кручении

nx=x^KdKF/(Kxtm^)\ (Ю)

б) асимметричный цикл напряжений при: изгибе

Ц,=о.ад(<Сво.+Ш0в,); (П)

кручении

nx = T^KdKF/(KTra + KdKF%rmyy (12)

совместном кручении и изгибе в случае симметричного или асимметричного цикла

п = "а"т/К^ЙХ-> (13)

в) статическое нагружение для:

пластичных и хрупкопластичных (ax = a0,2) материалов

я = ат/атах; (14)

хрупких материалов

n = 0BKd/(Ks<Jma*)* (На)

В приведенных формулах omax — максимальное значение номинального напряжения, т. е. напряжения, вычисленного по формулам сопротивления материалов. Значения коэффициентов К0~, Кх> Kd и т. д. принимают по таблицам справочников.

Основные критерии работоспособности и расчета деталей машин. Проектировочные и проверочные расчеты

Критериями (мерило, признак) работоспособности и расчета деталей машин являются:

прочность—-сопротивляемость детали разрушению или возникновению пластических деформаций в течение гарантированного срока службы. Прочность детали определяется расчетом опасного сечения, в котором возникают наибольшие нормальные или касательные напряжения;

жесткость — гарантированная степень сопротивления упругому деформированию детали в процессе ее эксплуатации. Жесткость детали определяется расчетом по допускаемому значению перемещения (линейного или углового);

износостойкость — сопротивляемость детали механическому изнашиванию, т. е. истиранию неровностей, имеющихся на сопряженных поверхностях взаимно перемещающихся деталей, или изнашиванию в результате абразивного действия посторонних твердых частиц (пыль, песок, грязь), попадающих между трущимися поверхностями деталей; молекулярно-механическому изнашиванию, когда при высоких скоростях и контактных давлениях создаются условия для выдавливания масляной пленки из промежутка между трущимися поверхностями деталей и приваривания или молекулярного сцепления частиц деталей с последующим отрывом при относительно^ их перемещении; коррозионно-механическому изнашиванию, когда продукты коррозии, возникающие на трущихся поверхностях деталей, стираются механическим путем.

Для уменьшения износа необходимо ограничить рабочие давление между контактирующими поверхностями деталей, обеспечить нормальную смазку трущихся поверхностей, понизить высоту неровностей (Ra, Ra) в обрабатываемых поверхностях, применить противокоррозионные покрытия, термическую, термохимическую, дробеструйную и другие виды обработки поверхностей и хорошую защиту от попадания абразивных частиц (пыли, песка, грязи).

К критериям работоспособности деталей машин также относятся теплостойкость и еиброустойчивость.

Проектировочный расчет производят при конструировании деталей и сборочных единиц машин. В процессе проектирования проектировщик определяет конструктивные размеры деталей по известным или назначенным нагрузкам, материалу и допускаемым напряжениям.

Проверочный расчет обеспечивает проверку прочности, жесткости и прочих критериев запроектированной детали. Прочность детали можно проверить сравнением наибольших рабочих (расчетных) напряжений с допускаемыми по условию

<[а], или ттах<[т], ИЛИ

^экв

или сравнением расчетного коэффициента запаса прочности для опасной точки детали с требуемым (допускаемым) п^[п].

Жесткость детали проверяют сравнением значения наибольшего линейного / или углового ср перемещения с допускаемым по условию: для линейного перемещения /тах^[/]'» Для углового перемещения фгаах<[ф].

Устойчивость детали (сохранение деталью заданной прямолинейной формы упругого равновесия) проверяют с помощью соответствующих формул и рекомендаций сопротивления материалов.

Задача 1. Вычислить допускаемые напряжения на растяжение и сжатие при статическом нагружении детали, изготовленной из стали Ст2, СтЗ или чугуна СЧ 15—32, СЧ 21—40, если: а) для пластичного материала [я] = 2; для хрупкого материала [я] = 3,5; /С<* = 0,8; /С$ = 2; б) для пластичного материала [п] = 1,8; для хрупкого материала [я] = 4; /С<* = 0,85; /С^ = 2,1.

Решение, а) 1. По табл. ПЗ определяем предел текучести для пластичных материалов:

ах = 216..,186 МПа для стали Ст2, принимаем ах = 200 МПа; ах = 235...216 МПа для стали СтЗ, принимаем ах = 226 МПа.'

2. По формуле (7) вычисляем значение допускаемого напряжения на растя- жение или сжатие детали, изготовленной из пластичного материала:

для стали Ст2

[ар(с)] = ах/[я] =200/2= 100 МПа;

для стали СтЗ

[ар(С)]=ах/[я] =226/2= 113 МПа.

3. Для чугуна СЧ 15—32 (см. табл. ПЗ) авр=153 МПа; авс = 612 МПа; для чугуна СЧ 21—40 авр = 214 МПа, авс=765 МПа.

4. По формуле (8) вычисляем допускаемые напряжения на растяжение и сжатие детали, изготовленной из хрупкого материала:

[<*р] =<**vKdl(Ks[n\) = 153-0,8/(2.3,5) = 17,5 МПа; [Gc] = aBCKd/(Ks[n]) = 612*0,8/(2-3,5) = 70 МПа.

Для чугуна СЧ21—40 [ар] и [ас] определяются аналогично.

Задача 2. Проверить прочность вала, работающего на изгиб и кручение, если: а) [я]=3, яа = 2,3, ях = 1,95; б) [п] =^2,7, ла = 2,9, ях = 2,45.

Решение, a) 1. Проверку прочности вала по допускаемому коэффициенту запаса прочности выполняем по условию

п^[п].

2. По формуле (13) определяем значение расчетного коэффициента запаса прочности:

п0пг 2,3-1,95 2,3-1,95 , лЛ

У nl+nx V 2,3?+ 1,955 У 5,3+3,8

Так как п = 1,49 < [п] =3, то прочность вала недостаточна. Литература: [3, 6, 8, 10, 11]; задачи 1.2, 1.4 [12].

Вопросы для самопроверки. 1. Какова разница между механизмом и машиной? 2. Дайте определение машине-двигателю, машине-орудию, генератору и передаточному механизму. Приведите примеры применения в народном хозяйстве указанных типов машин. 3, Почему весы, динамометры, электросчетчики не относятся к категории^ машин? 4. Каковы цель и задачи курса «Детали машин»? 5. Назовите детали (сборочные единицы) общего и специального назначения.

6. Какими преимуществами обладают стандартизованные детали (сборочные единицы) при конструировании и выполнении ремонтных работ? 7. Что такое стандартизация и унификация деталей и сборочных единиц машин и каково их значение в развитии машиностроения? 8. Какие основные требования предъявляются к машинам и их деталям? 9. Назовите материалы, получившие наибольшее применение в машиностроении, и укажите общие предпосылки выбора материала для изготовления детали. 10. Какое напряжение называется допускаемым и от чего оно зависит? 11. От чего зависит размер предельного напряжения и требуемого (допускаемого) коэффициента запаса прочности? 12. Дайте определения цикла напряжений, среднего напряжения цикла, амплитуды напряжения и коэффициента асимметрии цикла напряжений. 13. Какой цикл напряжений называется симметричным, отнулевым, асимметричным? 14. Могут ли в детали, работающей под действием постоянной нагрузки, возникнуть переменные напряжения? 15. Укажите основные факторы, влияющие на значение допускаемого напряжения и коэффициента запаса прочности. 16. Что следует понимать под табличным и дифференциальным методами выбора допускаемых напряжений? 17. Запишите формулу для вычисления допускаемого напряжения при симметричном цикле и статическом нагружении детали. Дайте определения величин, входящих в эти формулы. 18. Запишите формулу для вычисления значения расчетного коэффициента запаса прочности при симметричном цикле напряжений для совместного изгиба и кручения. 19. Укажите основные критерии работоспособности и расчета деталей машин. Дайте определения прочности и жесткости. 20. Сформулируйте условия прочности и жесткости детали.

Раздел первый МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ