- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Занятие 15. Примеры расчета передачи винт — гайка

Расчет передачи рекомендуется проводить в указанной последовательности:

1. Выполнить схематичный чертеж винтового механизма (см. рис. 97, 98).

Назначить профиль резьбы винтовой пары (обычно трапецеидальный) и задаться значениями v и

По известной осевой силе Fa и заданному (или выбранному) материалу винта и гайки определить [р] и вычислить требуемый размер среднего диаметра резьбы из расчета на износостойкость.

По таблице стандарта определить основные параметры резьбы и вычислить конструктивные размеры гайки; для прямоугольной резьбы по найденному d2 определить параметры резьбы, пользуясь эмпирическими соотношениями.

Составить расчетную схему винтовой пары и построить для винта эпюры продольных сил и крутящих моментов.

Проверить винт на прочность.

Определить гибкость винта и при необходимости проверить его на устойчивость.

Задача 30. Рассчитать винтовую пару домкрата (см. рис. 97), если: a) Fa=80 кН; б) Fa — 60 кН.

Наибольшая рабочая длина винта между опорой чашки и серединой гайки:

а) / = 500 мм; б) / = 400 мм. Материал винта—сталь 45. Материал гайки: а) бронза,

б) серый чугун СЧ 21—40. Высота подъема груза hi « (8...10) d.

Определить длину рукоятки /рук, если сила, приложенная на конце рукоятки рабочим, Fp=350 Н.

Решение, а) 1. Вычерчиваем общий вид домкрата (см, рис. 97).

2. Для винта назначаем трапецеидальную резьбу при v=0,5.

3. По формуле (138) вычисляем средний диаметр резьбы и затем определяем основные параметры передачи.

Задаемся отношением я|)^ = 1,8 (гайка неразъемная, см. с. 140). Для заданной пары материалов винт—гайка по табл, П32 принимаем [/?] = 13МПа. При этом

d^VFa/(nv^d IP\) = К80.103/(я0,5.1,8«13) = ]/21,8-102 = 46,6 мм.

4 . По

табл. П31 определяем параметры

резьбы.

Принимая

Р

= 8 мм,

получаем: с/2

= 46 мм, dj

= 42 мм

и

d=50

мм.

Определяем

высоту гайки: # =

. По

табл. П31 определяем параметры

резьбы.

Принимая

Р

= 8 мм,

получаем: с/2

= 46 мм, dj

= 42 мм

и

d=50

мм.

Определяем

высоту гайки: # =

=%d2 = 1,8-46 = 82,8 мм « 83 мм.

Число витков резьбы в гайке (см, занятие 14)

z = Н/Р = 83/8 = 10,4 мм, Чашк</ \ / у {—] $9*Я*?И

что примерно равно максимально допустимому Zmax 10.

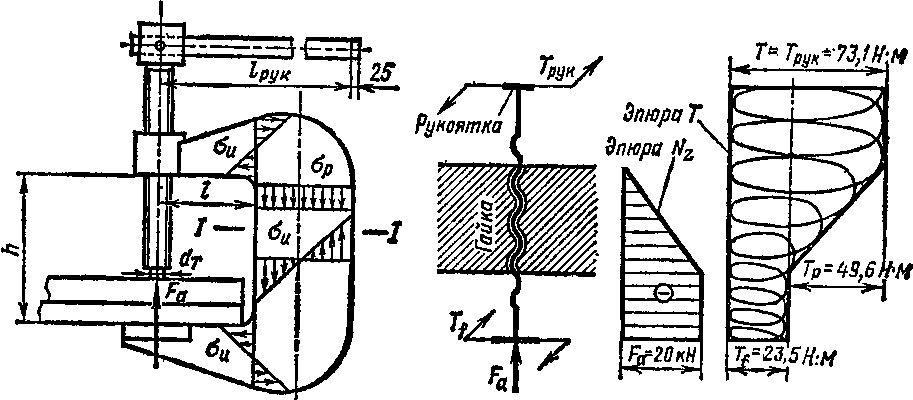

5. Составляем расчетную схему винта и строим эпюры продольных сил и крутящих моментов (рис. 101).

При построении эпюры Nz учитываем, что в пределах от чашки домкрата до гайки продольная сила во всех поперечных сечениях винта равна внешней силе Fa. В пределах высоты гайки Nz меняется по линейному закону и падает до нуля.

От верхней кромки гайки до рукоятки крутящий момент равен моменту в резьбе Тру а в пределах высоты гайки изменяется по линейному закону. Выше рукоятки крутящий момент равен моменту трения на опорной поверхности чашки домкрата. Для вычисления момента в резьбе определяем угол ее подъема:

i|) = arctg P/(nd2) = arctg 8/(я-4б) = arotg 0,0554=3° 10'.

Приведенный коэффициент трения [см. (136)] для трапецеидальной резьбы при коэффициенте трения пары сталь—бронза /=0,10 (см. табл. Ш, при бедной или периодической смазке резьбы)

/'=tg p'=//cos (a/2)=//cos (30/2)=0,10/0,966=0,104

и приведенный угол трения

р' = arot g /• = arotg 0,104=5°57\

При этом момент в резьбе

Tp=Fa^tg (i|)+^)=80.10=

3-46^Q'3tg

(3°10'

+ 5°57')=295 Н.м.

Считая, что чашка домкрата конструктивно оформлена так, как показано на рис, 97 внизу, и принимая средний радиус опорной поверхности чашки /?ср=30 мм, находим момент торцового трения при коэффициенте трения /=0,!б (см, табл. YU, для стали по стали или по чугуну):

Г/ = /РЛ/?ср = 0,15.80»103.30.10-3 = 360 И-м.

6. Для опасного сечения винта (одно из сечений между гайкой и рукояткой) Nz = Fa = 80*MF Н, 7 = 7^ = 295 Н«м. Вычисляем эквивалентное напряжение:

где

Следовательно,

<*экв = Ко2+Зт? = К60,32+3«20,2? = V (36,4+12,2) 102 = 69,7 МПа. Для стали 45 закаленной ах=600МПа, тогда коэффициент запаса прочности п = от/оэкв = 600/69,7=8,63,

что значительно больше [п] « 2.

7. Определяем гибкость винта и проверяем его на устойчивость. Винт рас- сматриваем как стойку с нижним жестко закрепленным и верхним свободным концом, т. е. коэффициент приведения длины ц = 2.

Момент инерции поперечного сечения винта по расчетному диаметру резьбы

Лп1п= я4/64 = я (42-10~3)4/64 = 15,3-10~8 м4. Радиус инерции поперечного (расчетного)'речения винта

Уж' /¥П== УШ^?= КТШо^=10,5.,о-. м.

Гибкость винта [см. (142)]

^ = ^Л'т1п = 2.0,5/(10,5-10-3) = 95,3,

что больше Хпред = 85 (для стали 45). Следовательно, критическую силу следует определять по формуле Эйлера при £=2,Ы0иПа (см. табл. П2):

_n*EJmin я-^ЫО1*.15,3.10-* Qiq 1ЛЗН F«* = W =313-103 Н.

Определяем коэффициент запаса устойчивости винта по (141):

Яу = Fkv/F<i = 313-103/(80.103) = 3,92 ^ [лу] = 2,5 ... 4.

8. Вычисляем параметры гайки (см. рис. 97). Наружный диаметр гайки най- дем по формуле (139) при d = 50 мм и [ор]==39 МПа для бронзы:

= 7,58-Ю-2 м,

принимаем D = 76 мм.

Диаметр буртика гайки вычислим по формуле (140) при [асм]=48МПа:

= У (21,2+ 58) 10~4 = 8,89-10~2 м,

принимаем Dj = 90 мм. Высота буртика гайки

а=Я/3,5=83/3,5 = 23,7 мм, принимаем а=24 мм.

9. Определяем, длину рукоятки из условия, что момент, приложенный к рукоятке, равен сумме моментов в резьбе и на опорной поверхности чашки:

ГруК =Тр + Tf = (295 + 360) =655 Н м. Момент Грук создается силой F$ рабочего, приложенной к концу рукоятки: Грук^р'рук» откуда

/рук = Грук/^р = 655/350 =1,9 м.

Такая длина рукоятки непомерно велика, поэтому надо ориентироваться на двух рабочих и тогда /рук=0,95 м.

Задача 31. Спроектировать струбцину (рис. 102) для сжатия деталей силой: а) /^ = 20 кН; б) ^Л = 15кН.

При проектировании струбцины предусмотреть расстояние между челюстями: а) Л = 250 мм, б) Л = 300 мм; вылет челюстей: а) /=180 мм, б) /=150 мм.

Рис. 1Q2 Рис. 103

Решение, а) 1. Выполняем примерный (без уточнения конструктивных размеров) чертеж струбцины (рис. 102).

2. Для винтовой пары назначаем трапецеидальную резьбу.

3. Выбираем материал для изготовления деталей струбцины. Для изготовле- ния винта струбцины принимаем сталь 45 закаленную. Скобу струбцины изго- товляем из полосовой стали или из стального листа.

Из расчета на износостойкость [см. (138)] определяем средний диаметр резьбы, задаваясь отношением i|?^ = 2 и принимая по табл. П32 [р]=8«10° Па:

d2^ V FJ(™% [р]) = V20- 10»/(л;-0,5.2.8. ю«) = V7,96-10~* = = 2,82-10-2 м = 28,2 мм.

4. По табл. П31 находим параметры резьбы при cfa^28,2 мм:

с? = 32мм, Р = 6мм, с?2 = 29 мм, с?3 = 25 мм, <^ = 26 мм.

5. Определяем высоту гайки:

# = ^da = 2.29=58 мм, с небольшим округлением принимаем Я=60 мм. При этом число витков в гайке

з=#/Р=60/6 = 10, что равно предельно допустимому smajt = 10.

6. По формуле (139) находим наружный диаметр гайки при (/=32 мм и [ар]=22 МПа для чугуна:

U^ V я[ар]+а V п-22Л№^Кбг Ш ' = 1^(14,5+10,24)-* = 4,97.Ю~2 м,

принимаем D = 50 мм.

7. Составляем расчетную схему винта и строим эпюры продольных сил и крутящих моментов (рис. 103).

Определяем момент сил трения на опорном торце винта, диаметр которого dt^di = 26 мм, принимаем dT — 22 мм (см. рис. 102); дальнейший расчет ведут по так называемому приведенному радиусу трения (см. занятие 26) Rnp=dt/3:

77 = fFe#np=0,16.20.103.22-10-8/3 = 23,5 Н-м,

где / = 0,16—коэффициент трения скольжения стали по стали или по чугуну всухую (см. табл. П1).

Для определения момента в резьбе найдем угол подъема [см. (133)] резьбы при /1 = 1

ip = arctg [nP/(nd2)] =arctg [b6/(n.29)]=arctg0,066 = 3o47\

Принимая коэффициент трения стали по антифрикционному чугуну при бедной или периодической смазке резьбы /' = 0,1 (см. табл. Ш), по формуле (136) вычисляем приведенный угол трения:

p'=arctg/' = arctg [//cos (a/2)J=arotg [0,1/cos (30°/2)] = arctg0,1035 = 5°55\

Момент в резьбе

Tv=Fa (0Й) tg (ф+р') =20-Ю3.(0,5.29.10-5) tg (3°47'+5°55') =49,6 Н-м.

8. Эквивалентные напряжения вычисляем для сечений выше и ниже гайки, так как из эпюр (рис. 103) неясно, какое из этих сечений опасно. Ведя расчет для торцовой части винта диаметром а*х = 22мм, получаем для сечения ниже гайки:

а = NZ/ST = 4/у(я4) = 4-20.103/[я (22-10~3)?]=52,4- 10е Па = 52,4 МПа; T = 7,/Wrp= ШГ/Ся^) = 16-23,5.103/[я (22-10~3)3] = 12,7- 10е Па = 12,7 МПа; оэкв= ]Ла? + Зт? = V 52,4?+3-12,75= \ (27,5+4,85) 10§ = 56,8 ДШа. Для сечения выше гайки при а=0

% = T/WV= 16 (7,р+Г/)/Ы?) = 16(49,6 + 23,5)/[я (26« 10~3)3] =23,7- 10е Па;

о*экв= V<7?+3t?= |^0+3(23,7.10е)? = 41,Ь 10° МПа = 41,1 МПа.

Таким образом, опасное сечение расположено ниже гайки, для которого коэффициент запаса прочности при ат=600МПа

л=ат/аэкв = 600/56,8= 10,55,

что значительно больше [п] « 2.

9. Определяем гибкость винта и проверяем его устойчивость. Рассматривая винт как стойку с одним (верхним) жестко защемленным концом

(в гайке) и другим (нижним) свободным концом на поверхности детали, принимаем коэффициент приведения длины [i=2#

По формуле (142) вычисляем гибкость винта:

^—^L=,=, i И* ^М = 4.2.250/26 = 77,

Вычисляем критическую силу для винта. Для стали 45 Я,пРед«85, следовательно, к < ^ред и критическую силу определяем по формуле Тетмайера—Ясинского при

а=589 МПа, 6 = 3,82 МПа (см. с. 141) и Si = jr4/4 = Ji (26-10"3)2/4 = 53-10-S м?: /7кр==(л—М.) Si = (589—3,82.77) 10*. 53-10-* = (589—294) 530=156.103 Н.

Коэффициент запаса устойчивости винта

"у = FKV/F; = 156-103/(20-103) = 7,8 > [пу] = 2,5.. .4.

10. Определяем конструктивные размеры скобы струбцины (рис. 104). Размеры поперечного сечения (axb) скобы ориентировочно принимаем по следующим соотношениям:

attdi и Ь « (4 ... 5)а9

При di=26 мм получаем

a«rfi=26MM, 6«(4...5)а = (4.. .5)26= 104 ,

130 мм.

П ринимаем

а=26 мм, 6=115 мм. Выбираем для скобы листовую

сталь СтЗ, для которой ат

= 225МПа (см. табл. ПЗ) и [п]

=2,5—повышенный

коэффициент запаса (принят для обеспечения

достаточной жесткости скобы); тогда

ринимаем

а=26 мм, 6=115 мм. Выбираем для скобы листовую

сталь СтЗ, для которой ат

= 225МПа (см. табл. ПЗ) и [п]

=2,5—повышенный

коэффициент запаса (принят для обеспечения

достаточной жесткости скобы); тогда

[о] = [ср] = [cHJ = cT/[nJ =225/2,5=90 МПа.

Проверяем прочность скобы в сечении /—/, в котором возникают продольная сила и изгибающий момент:

^сум = (Тр+^и; ov=N2/S = Fa/(ab) =

= 20 • 103/(26 • 115 • 10-в)=6,7 • 10е Па = 6,7 МПа. Плечо изгибающей силы

L = /+0,56 = 180+0,5-115=237,5 мм и изгибающий момент

Мл = FaL = 20• Ю3.237,5• Ю-8 = 4750 Н .м, тогда

аи = Л1и/^ = 6Л1и/И)5 =

=64750/[26.l0-3(115.10"3)?]=83.10е Па=83МПа. Следовательно,

аСум = ар+аи = 6,7+ 83 = 89,7 МПа < [а].

Определяем размер Ь% скобы в сечении //-—//, в котором возникает изгибающий момент

Мл=Fai=20• 103 • 180• 10-» = 3600 Н • м. Из уравнения прочности jl

аи = MJWX = 64Mj(abi) < [ай]

получаем

bt^z V6MJ(a [ои)] = /6.3600/(26. Ю-3-90-10б) = V 92,4-10-4 = 9,6-10-2 м,

принимаем Ь% = 100 мм.

По размерам Л = 250 мм, # = 60 мм, 6 = 115 мм5 6х=100мм, /=180 мм тонкими линиями вычерчиваем прямоугольный контур скобы, а также винт и гайку. От точки С2 отложим отрезок 0С2 = & и радиусом 6=115 мм из центра О опишем дугу С2Сг. Через точки О и Cj проводим наклонную прямую ОС± до встречи с контурной линией гайки. Радиусом R выполняем закругления верхнего и нижнего наружных углов скобы.

Занятие 16. ЧЕРВЯЧНАЯ ПЕРЕДАЧА

Классификация, достоинства, недостатки, область применения

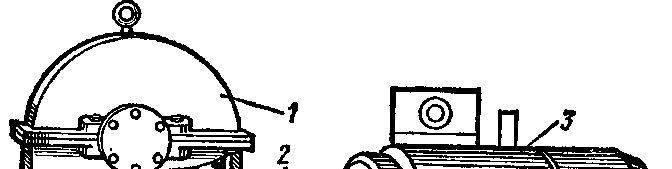

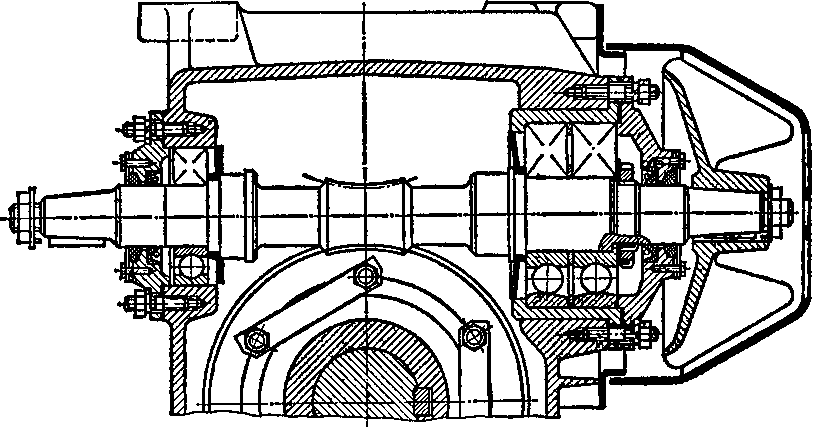

Ч ервячная

(или

зубчато-винтовая)

передача (рис.

105) представляет собой кинематическую

пару, состоящую из червяка и червячного

колеса. Йа рис. 106 показан привод от

электродвигателя 3, соединенного муфтой

2

с

ведущим валом червячного редуктора /.

Червячную передачу можно рассматривать

как модификацию

ервячная

(или

зубчато-винтовая)

передача (рис.

105) представляет собой кинематическую

пару, состоящую из червяка и червячного

колеса. Йа рис. 106 показан привод от

электродвигателя 3, соединенного муфтой

2

с

ведущим валом червячного редуктора /.

Червячную передачу можно рассматривать

как модификацию

винтовой пары (рис. 107), длинная гайка которой разрезается продольной плоскостью (параллельной оси винта) и изгибается в круговое кольцо — зубчатое колесо, охватывающее тело винта — червяка по дуге.

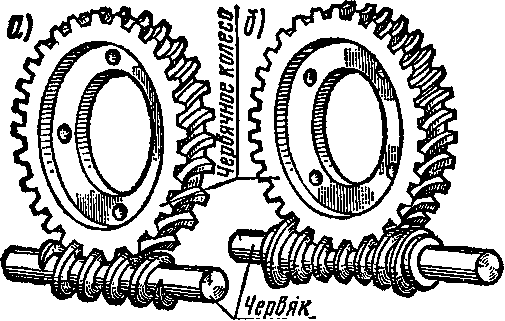

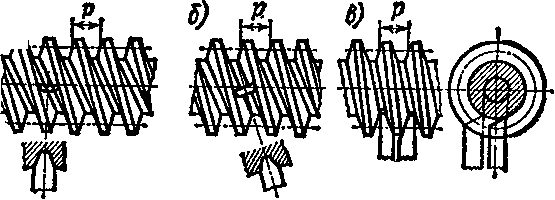

Червяк —это винт с резьбой, нарезанной на цилиндре (архимедов, конволют-ный, эвольвентный и другие червяки, см. рис. 105, а) или на глобоиде (см. рис. 105, б). Архимедов червяк (рис. 108, а) представляет собой цилиндрический винт с трапецеидальным профилем резьбы. В торцовом сечении витки этого червяка очерчены

Рис. 106

архимедовой спиралью. Конволютный червяк (рис. 108, б) —это цилиндрический винт с прямолинейными очертаниями профиля впадин или витков в сечении, нормальном к боковой поверхности резьбы. Эвольвентный червяк (рис. 108, в) можно рассматривать как косозубое цилиндрическое колесо с очень большим углом наклона зуба к образующей цилиндра и g малым числом зубьев. Профиль витков — зубьев очерчен эвольвентой. Глобоидный червяк (см. рис. 105, б и 109) представляет собой винт, нарезанный на поверхности тора (глобоида). В центральной осевой плоскости червяка витки имеют прямолинейный профиль. Передачу с таким червяком называют глобоидной. Несмотря на то, что при одинаковых габаритах нагрузочная способность передачи с глобоидным червяком значительно выше, чем с цилиндрическим, она пока не получила широкого распространения из-за комплекса причин, связанных с теплоотвоДом, изготовлением и сборкой глобоидного червяка и червячного колеса.

Б лагодаря

относительной простоте технологии

изготовления чер-

вяка

и колеса (зубья червячного колеса

нарезают червячной фрезой

или,

реже, вращающимися

резцами-летучками;

резьба

червяка

нарезается резцом J£2HI

на

токарном станке или

дисковой

фрезой на спе-

циальном

червячно-фре-

зерном

станке) передачи

с

цилиндрическим архиме-

довым

червяком находят

широкое

применение в

различных

отраслях ма-

шиностроения

и народно-

го

хозяйства. Наряду с

этим

в последнее время

получают

все более широ-

кое

применение и эволь-

вентные

червяки. .

лагодаря

относительной простоте технологии

изготовления чер-

вяка

и колеса (зубья червячного колеса

нарезают червячной фрезой

или,

реже, вращающимися

резцами-летучками;

резьба

червяка

нарезается резцом J£2HI

на

токарном станке или

дисковой

фрезой на спе-

циальном

червячно-фре-

зерном

станке) передачи

с

цилиндрическим архиме-

довым

червяком находят

широкое

применение в

различных

отраслях ма-

шиностроения

и народно-

го

хозяйства. Наряду с

этим

в последнее время

получают

все более широ-

кое

применение и эволь-

вентные

червяки. .

Достоинства. Возмож- ^ ность осуществления передачи (одноступенчатой)j с большими передаточными числами: в кинематических передачах « = 500 и более, а в силовых передачах и = 8 ... 80, в виде исключения до 120.

Плавность зацепления и бесшумность работы.

Возможность осуществления самотормозящей передачи (у такой передачи КПД меньше 50%).

Небольшая масса передачи на единицу мощности при большом передаточном числе.

Недостатки. 1. Сравнительно низкий КПД в несамотормозящих передачах tj = 0,7 ... 0,92 (большие значения tj для передач с мно-говитковым и шлифованным червяком). 2. Ограниченность передаваемой мощности —не выше 50... 100 кВт. 3. Сильный нагрев передачи при длительной непрерывной работе. 4. Высокая стоимость материала венцов червячных колес (бронза) и инструмента для нарезания зубьев червячных колес (червячные фрезы), а также шлифовки червяка.

Несмотря на указанные недостатки, червячные передачи получили большое распространение в машиностроении и приборостроении благодаря возможности редуцирования угловой скорости в широком

д иапазоне

при скрещивающихся осях валов: механизмы

привода троллейбуса, подъемно-транспортных

машин, пассажирских и грузовых

лифтов, станков, различных приборов и

т. д.

иапазоне

при скрещивающихся осях валов: механизмы

привода троллейбуса, подъемно-транспортных

машин, пассажирских и грузовых

лифтов, станков, различных приборов и

т. д.

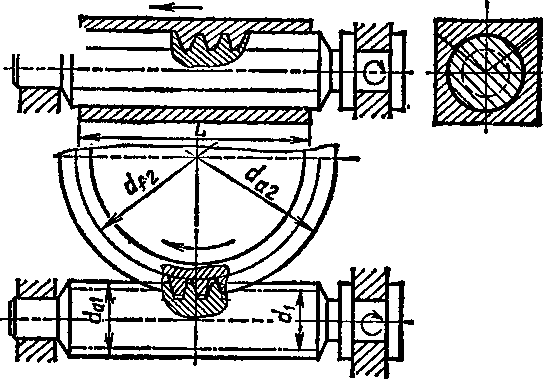

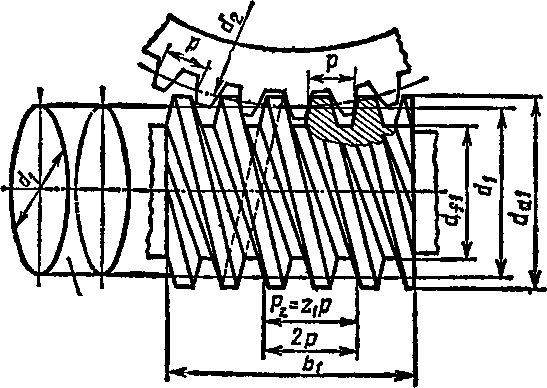

Геометрические соотношения в червячной передаче с цилиндрическим архимедовым червяком. Передаточное число

Р асстояние

р9

измеренное

между одноименными точками двух соседних

витков профиля резьбы червяка (рис. ПО,

111), называется

асстояние

р9

измеренное

между одноименными точками двух соседних

витков профиля резьбы червяка (рис. ПО,

111), называется

шагом червяка и червячного колеса. Отношение шага р к я называют жо-дулем:

Цилиндр, на образующей которого толщина витка и ширина впадины резьбы червяка одинаковы, называют делительным (рис. 110), его диаметр обозначают dt.

Червяк, как и винт, может иметь одновитко-вую (однозаходную) или многовитковую (многозаходную) резьбу; число витков резьбы червяка обозначают гь В силовых червячных передачах применяют червяки с z*= 1, 2, 4.

ISO

Ход витка червяка равен произведению шага на число витков:

Ргх = ргг. (145)

Делительный диаметр червяка принято выражать через модуль:

di=mq< (146)

Параметр q, определяющий число модулей в делительном диаметре червяка, называют коэффициентом диаметра червяка. Значения т и q стандартизованы (см. табл. ПЗЗ).

Рис. ш

Тангенс угла подъема линии витка (резьбы червяка) определяют на делительном цилиндре червяка:

tg Y = PzJ{ndx) = pzj(nmq) = mzxJ{mq)f

откуда

tgY = *i/tf. (147)

Таким образом, с увеличением коэффициента диаметра червяка уменьшается угол подъема его резьбы, что, как известно из теории передачи винт —гайка, приводит к снижению КПД механизма.

Если принять высоту делительной головки зуба червячного колеса /га2 = т, а высоту делительной ножки зуба ft/2=l,2m (радиальный зазор с=0,2/я), то диаметры вершин витков и впадин червяка (рис. ПО):

dai - (k + 2ha2 = dt + 2m; (148)

afl —2ft/2==rfi-2,4m. (149)

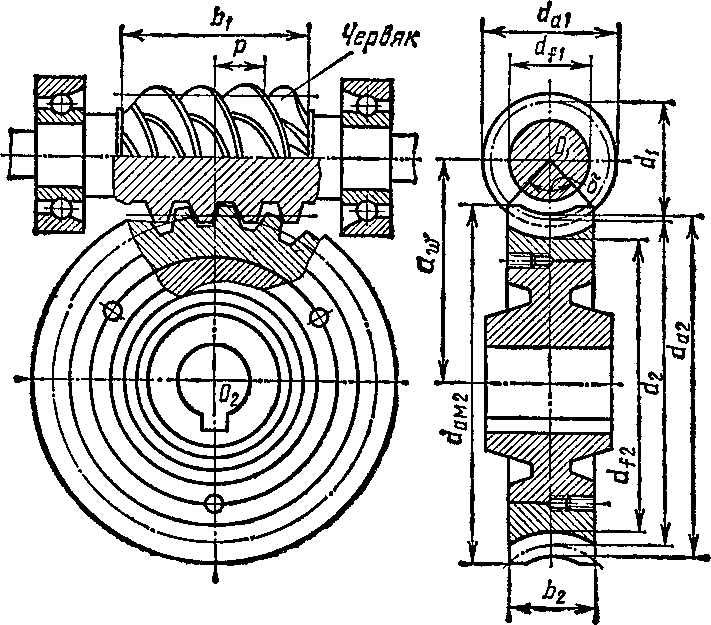

Делительный диаметр червячного колеса d2 в среднем сечении (рис. 111) при числе зубьев гг

d2 = mz2. (150)

Диаметры вершин зубьев й впадин червячного колеса в среднем сечении (рис. 111):

rfa2 = d2 + 2Afll = rf2 + 2/w; (151)

df% = d2 —2ft/2 = tf8 —2,4/ю, (152)

Межосевое расстояние

aw = 0,5 (dx + d2) = 0,5m (g + z2)< (153)

Часто используют корригирование червячных передач, которое выполняют в основном в целях вписывания межосевого расстояния в стандартный ряд чисел. Корригирование изменяет только три расчетных параметра:

dwl = m(q+2x); (146а)

da* = d2+2 (l+*)m; (151а)

d/2 = d2 —2 (1,2 + х) т, (152а)

где коэффициент смещения инструмента x = (aw/m)—0)S(q+z2) выбирают в пределах ±1.

Окружную скорость точки делительной окружности червячного колеса можно определить как скорость поступательного перемещения гайки по винту:

v2 = P2nJ60 =/^/^/60,

Эту же скорость можно найти обычным способом как скорость точки вращающегося тела:

v2 = nd2n2/60 = рг2п2/60.

Приравнивая правые части двух выражений для одной и той же скорости, получаем

Z2fl2*

Отсюда, учитывая формулы (86), (16), получаем передаточное число:

и = z2lzt = щ/щ = njn2 = i. (154)