- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Силовые соотношения и кпд винтовой пары

Рассмотрим винтовую пару с прямоугольной резьбой (рис. 96): Ра—осевая сила в винтовой паре; Ft = 2Tld2 — окружная сила на окружности среднего диаметра d2 резьбы винта (болта); Fj^fN —

|

|

|

|

|

|

|

|

с' Ь |

} |

|

|

с ила

трения в резьбе винтовой пары.

ила

трения в резьбе винтовой пары.

Подъем гайки по витку винта можно рассматривать как подъем груза по наклонной плоскости АВ, являющейся разверткой винтовой линии и образующей с катетом AC = nd2 угол ф; высота наклонной плЬскости равна катету BC = PhnP, соответствующему ходу резьбы.

Применяя уравнения равновесия для плоской систе-

мы сходящихся сил, получаем:

2 х = Ft со s i|> — Ff — Fa s i n = 0;

Ff fN = Ft cos —Fa sin tj). 2# = N — Ft sin t]) — Fecos ф = 0; N = Ff sin tj) + Fa cos tj).

Следовательно,

f (Ft sin tj) + Fa cos tj)) = Ft cos tj) — Fa sin tj); Fe (sin tj) + / cos 1|)) = Ft (cos tj)—/ sin ty); f F sin»+/cosH) f tg»+/ - tg»+tgp - t^rtb-LoV J* ff cos i|)—/sini|j «I — / tg *1—tgptgi|)~" * K^ Ft = Fate(<P + P)> (134)

где /^tgp —коэффициент трения в резьбе; р — угол трения; р« «2...6° для стального винта и бронзовой гайки, р^4...8° для стального винта и чугунной гайки. Для однозаходных резьб «2...7°, меньшие значения для крепежных резьб. Для многоза-ходных резьб t|) » 8... 16°.

Коэффициент полезного действия винтовой пары g прямоугольной резьбой

FaBC

I

—

1

ВС _ tg ф

Лзатр FtAC — Fa tg (ф+р) AC tg p) •

Если профильный угол резьбы а отличен от 0, то вместо р принимают приведенный угол трения р'. Следовательно,

4=:tgt|5/tg(t|5 + p')f (135)

причем

tgp'=//cos(a/2), (136)

где а —угол профиля резьбы; а = 60° для треугольной метрической резьбы (см. рис. 95, а) и а = 30° для трапецеидальной резьбы (см. рис. 95, б).

Например, при a =-60° получим

t

_ f _

f

f

cos (a/2) cos (60°/2) 0,866

gp'= 1,155/ и p'=arctg 1,155/>p,

т. е. КПД треугольной резьбы меньше, чем прямоугольной.

Если ty<p', то винтовая пара обладает свойством самоторможения, при котором груз, поднятый винтом, например домкратом, самопроизвольно опуститься не может. При самоторможении а<50%.

Все крепежные резьбы обладают свойством самоторможения, причем для резьб с мелкими шагами «запас» самоторможения больше, так как углы подъема у них меньше, чем у резьб с крупным шагом.

Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

Передача винт —гайка предназначена для преобразования вращательного движения в поступательное и в редких случаях для преобразования поступательного движения во вращательное. Второе возможно только при нёсамотормозящей винтовой паре.

8* 0,25 d h^Zdp

Н

д..л

Достоинства. 1. Простота изготовления и надежность конструкции. 2. Большая несущая способность при небольших габаритах передачи. 3. Большой выигрыш в силе, получающийся вследствие медленного осевого перемещения винта (гайки): скорость скольжения в резьбе больше скорости осевого перемещения винта в 1/sin раз,

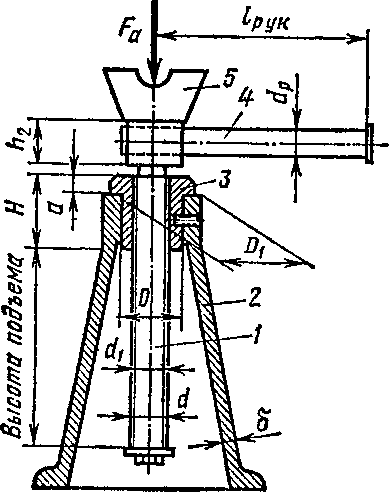

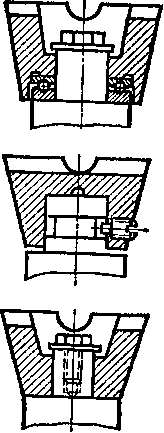

Рис. 98 Рис. 99

обычно в 5.. .40 раз. 4. Возможность обеспечения высокой точности перемещений.

Недостатки. 1. Низкий КПД: п= 0,6.. .0,85; для самотормозящих винтовых пар х\ < 0,5. Следует учесть, что КПД винтовых механизмов (домкраты, прессы и т. д.) меньше КПД винтовой пары, так как помимо потерь на трение в резьбе возникают дополнительные потери на трение в опорных частях механизма, например в головке домкрата (рис. 97) или на опорном торце винтового пресса (рис. 98). 2. Тихоходность передачи.

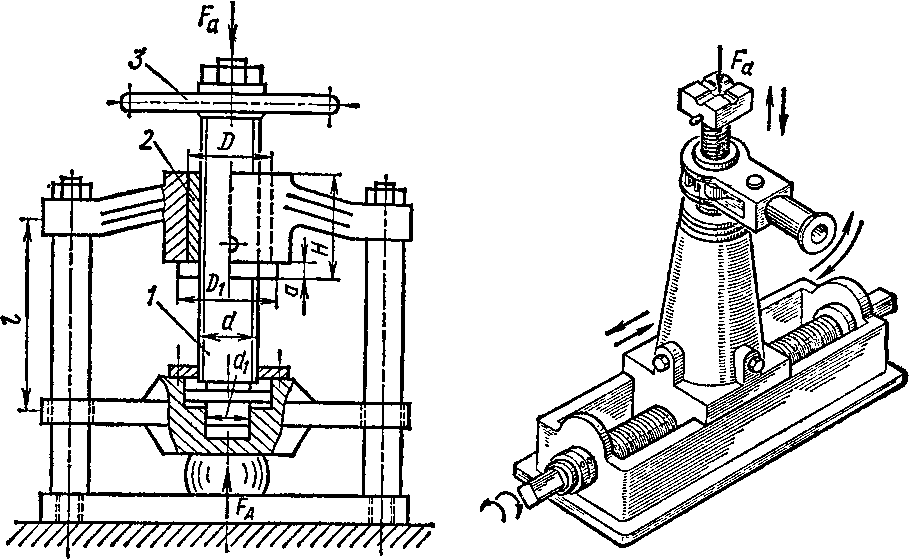

Передачу винт —гайка применяют при поднятии грузов (винтовые домкраты, рис. 97, 99), в машинах для испытания материалов, при механической обработке материалов (ходовые винты станков, винтовые прессы, тиски, струбцины, нажимные устройства), при необходимости выполнения точных перемещений (измерительные приборы) и т. д.

В передаче винт—гайка материал винтов и гаек должен обладать высокими антифрикционными свойствами и износостойкостью. Винты изготовляют из сталей 45; 50; А45; А50; У10; 65Г; 40Х; 40ХГ; 40ХВГ или Ст4; Ст5. Гайки изготовляют цельными и разъемными (с разъемом по осевому сечению) из оловянной бронзы: Бр. ОФ10-1, Бр. ОЦС6-6-3; при малых скоростях и нагрузках — из антифрикционного чугуна марки АВЧ-1; АСЧ-3 и др.

имеет трапецеидальная резьба со средним шагом. Трапецеидальную резьбу с мелким шагом используют при относительно небольших перемещениях, а с крупным шагом—при тяжелых условиях эксплуатации. Прямоугольная резьба не стандартизована и применяется сравнительно редко, ее нельзя фрезеровать, а нарезание на токарном станке менее производительно, чем фрезерование. Для передач с большими односторонними нагрузками (прессы, домкраты, нажимные устройства прокатных станов и др.) применяют упорную резьбу.

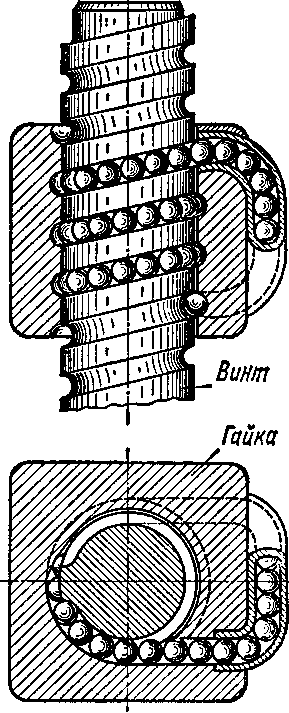

Конструктивное оформление передачи винт —гайка зависит от ее целевого назначения. В винтовом домкрате (см. рис, 97): !/—винт, 2 —корпус, 3 —гайка, 4 —рукоятка, 5 —чашка (различные варианты конструктивного оформления чашек показаны на рисунке справа). В винтовом прессе (см. рис. 98): / — винт, 2 —гайка, 3—штурвал. Если трение скольжения заменить трением качения, т. е. применить шариковинто-вую пару (рис. 100), то КПД передачи винт —гайка можно повысить примерно до

0,9. Рис. юо

Расчет передачи на износостойкость и проверка винта на прочность и устойчивость Выбор основных параметров и расчетных коэффициентов

В передаче винт —гайка резьбу рассчитывают на смятие и срез, а винт —на сжатие (растяжение) и кручение (иногда дополнительно на изгиб). Практика расчетов и эксплуатации передачи винт —гайка показала, что выполнение условия прочности ог8КВ^[а] не обеспечивает долговечности винтовой пары и устойчивости сжатого длинного винта. Для резьбы передачи опасны не смятие и срез, а износ, который «происходит тем интенсивнее, чем выше давление между витками резьбы винта и гайки. Кроме того, для длинных сжатых винтов опасна потеря устойчивости —возникновение продольного изгиба.

Как показывают сравнительные расчеты винтовых пар, решаю- щим фактором является износостойкость резьбы. По этому условию, ограничивая давление в резьбе, выполняют проектировочный

расчет винтовой пары. Проверку винта проводят на прочность и устойчивость.

Для обеспечения износостойкости резьбы необходимо, чтобы давление в резьбе не превышало допускаемого значения, определяемого в основном свойствами материалов винта и гайки:

р = /^(^2ад<[/>]. (137)

Здесь /^ — осевая нагрузка, действующая на винт; nd2Ht — площадь поверхности контакта одного витка резьбы (площадь кольца), выраженная через средний диаметр резьбы d2 и высоту рабочего профиля Hi = vP (см. рис. 95), где v — коэффициент рабочей высоты профиля резьбы: v = 0,5 для трапецеидальной резьбы по ГОСТ 9484—73, v = 0,75 для упорной резьбы по ГОСТ 10177—62, v = 0,541 для треугольной резьбы по СТ СЭВ 180—75; Р —шаг резьбы (см. табл. ПЗО, П31); [р]—допускаемое давление (см. табл. П32), z — число витков резьбы в гайке высотой Н: z = HIP < 10.

Принимая #/d2 = ita и учитывая, что

Нхг = vPH/P = vH = v^d2, получаем при замене в уравнении (137) //^г = vi^d*

FJ(nd2v%d2)^[p]9

откуда

d2^VFal(n^d\p\). (138)

Для целых (неразъемных) гаек принимают tyd =IJ/d2~ 1,2.. .2,5; для разъемных и сдвоенных гаек -ф^ = ///d2 = 2,5.. .3,5. Большие значения ф4 рекомендуется принимать для резьб с d^. 10... 14 мм.

После определения d2 и H = ^dd2 необходимо, выбрав шаг резьбы, проверить число витков резьбы в гайке; если г> 10, то следует увеличить параметры резьбы (d2 и др.)

Если рассчитывают винт с трапецеидальной резьбой, то найденное по формуле (138) значение среднего диаметра резьбы d2 необходимо согласовать с табл. П31. По этой же таблице принимают и остальные параметры резьбы d, di и Р. Если рассчитывают винт с прямоугольной резьбой, то обычно принимают P = d2/4 и, исходя из этого соотношения, определяют dx и d:

di=8d2/9\ d = 5d1/4.

Наружный диаметр гайки D (см. рис. 97, 98) можно найти из условия прочности на растяжение и кручение (при Лзат« t,25, см. занятие 27), а диаметр буртика гайки Ог — из условия (уравнения) прочности на смятие:

из

аэкв = *зат^/5р<.[ар] при S9 = (n/4)(D*-d*)9

получаем

D>V5Fj(n[ov]) + d*; (139)

из

*cm = Q/Scm<Km] при SCM = (n/4)(DJ-D2),

получаем

Dt > V4Fa/(*[Oc«]) + Dl (140)

Допускаемые напряжения: [асм] = 42.. .55 МПа для бронзы и чугуна, [огр] = 34.. .44 МПа для бронзы, [ар] = 20.. .24 МПа для чугуна.

Для проверки винта на прочность строят эпюры продольных сил и крутящих моментов; по ним находят опасное сечение винта, для которого и ведут проверку.

При применении гипотезы наибольших касательных напряжений условие прочности имеет вид

где а—напряжение сжатия (или растяжения) винта; т—наибольшее напряжение кручения.

Как правило, винт, параметры которого определены из условия износостойкости, имеет достаточную прочность.

Сравнительно длинный и тонкий винт должен быть дополнительно проверен на устойчивость; эта проверка выполняется по уравнению

fly=FKp/Ffl>[rcy], (141)

где яу — расчетный коэффициент запаса устойчивости винта; /7кр = = n2EJmin/(\il)2 — критическая сила (формула Эйлера); /^—осевая сила, сжимающая винт; [яу] — допускаемый (требуемый) коэффициент запаса устойчивости; для вертикальных винтов [Лу] = 2,5 ... 4, для горизонтальных винтов [/гу] = 3,5 ... 5; £ — модуль продольной упругости материала винта; /mi„ = ш#/64 — наименьший осевой момент инерции расчетного сечения винта; d£ —внутренний диаметр резьбы винта; ^—коэффициент приведения длины винта;* для винта домкрата [г = 2 (стойка с нижним жестко защемленным и верхним свободным концом); / — длина сжимаемой части винта.

Критическая сила FKV определяется по формуле Эйлера, если гибкость винта

Ь = VtiLin = VUV*m\jSt > Чгред, (142)

где ^пред» 85 для стали 45; 50; А45; А50; 40Х; 40ХГ; Ст5.

Если ХГ< А,дред « 85, то критическая сила определяется по формуле Ясинского —Тетмайера:

F^ia-VtySi. (143)

Для стали 45 (приближенно можно применять и для указанных выше марок стали) а «589 МПа, 3,82 МПа. Si = jidf/4 — расчетная площадь поперечного сечения резьбы винта.

При к < К0 = 55 винт из стали указанных выше марок на устойчивость можно не проверять.

Кинематический расчет. При работе передачи винт—гайка вращательное движение может иметь любое звено этой передачи, т. е. как винт, так и гайка. Если вращается винт (гайка неподвижна), то любая его точка кроме вращательного движения (вокруг оси винта) имеет еще и поступательное движение вдоль оси винта. Окружная скорость точки винта, лежащей на окружности среднего диаметра резьбы,

vi = <°i • (1 /2) d2=nd2nj6Q9

а линейная скорость этой же точки, движущейся поступательно вдоль оси винта,

где / — время одного оборота винта.

За один оборот винта точка, лежащая на окружности, пройдет путь: по окружности среднего диаметра резьбы nd2 = v1t9 вдоль оси винта Ph — nP = v2t. Таким образом, отношение этих скоростей (см. рис. 96)

vJv%^ndJPh=\Iig^. (144)

Задача 29. Определить угол подъема резьбы и вычислить линейные скорости точки, лежащей на окружности среднего диаметра трапецеидальной резьбы передачи винт—гайка, если: a) nj=200 мин"1, б!=40мм, я=2; б) ni=250 мин~Л, d = 32 мм, /z = 3.

Решение, а) 1. По табл. П31 при с/ = 40 мм принимаем шаг резьбы Р = б мм, тогда средний диаметр резьбы е?2 = 37мм.

2. По формуле (133) определяем тангенс угла и угол подъема резьбы (винто- вой линии), а по формуле (144) вычисляем отношение окружной скорости и ско- рости поступательного перемещения винта:

tg9=Pft/(jw/2) = nP/(jw/2)=2.6/(n.37) = 0,103 и i|)=5°53': i/i/fl2=l/tg ф= 1/0,103=9,73.

3. Вычисляем линейные скорости точки:

а) окружная скорость

vi=я^/бО=я»37.10~9«200/60=0,387 м/с;

б) линейная скорость точки при поступательном движении винта

i>2=t/itg<t|)=0,387.0,103 = 0,0398 м/с.