- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

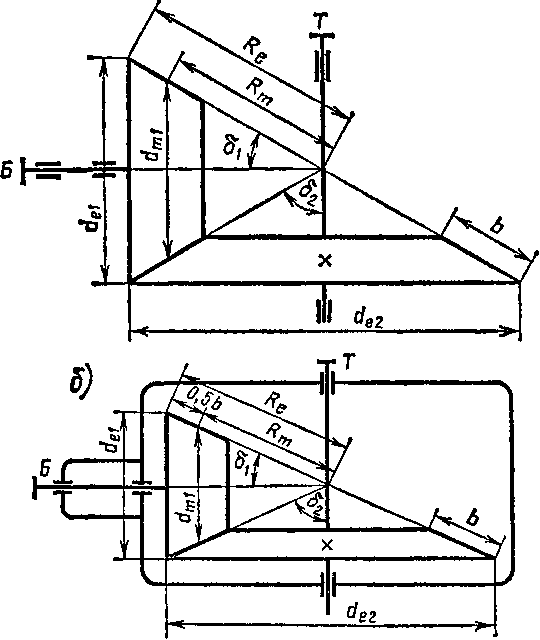

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

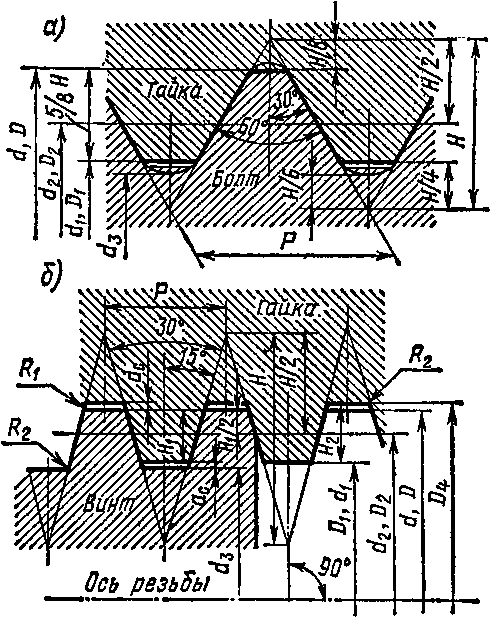

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Н

Колесо 'зубчатое

Сталь wx гост 4543-71

В220...

240

В220...

240

Острые кромки на торцах зубьев притупить фаской fx45° J. Неуказанные предельные отклонения размеров: .г/.

wen

4. Колесо обкатать с сопряженным колесам и сдать комплектна

5ирискам

тштр

5. Маркировать номер детали б.*Размер для справок

XX. 66.238

масса yumfal

1,3 ut

забой

воина

dfel=*del—2>4mte cos = 66 — 2,4*3*0,956 = 59,12 мм; de2 = mtez2 = 3*72 = 216 мм; dae-2 = de2 + 2mte cos 6a = 216+ 2-3 cos 73° = 216+6.0,292 = 217,75 мм; dfe2 = de2—2Amie cos 62 = 216 — 2,4.3.0,292 = 213,9 мм.

3. Внешнее конусное расстояние найдем по формуле (116):

Re -0,5/72^2! yV+l = 0,5 • 3.22 }Лз,27?+1 = 33 уТГП? = 133 мм.

4. По формулам (115) и (114) определяем средний окружной модуль и сред- ний делительный диаметр шестерни:

Щт = ти(1—0№ье)=Ще 0 —0,56//?е) = 3 (1 —0,5X45/133) = = 3(1—0,169) =2,493 мм; dm 1 = Щт%i = 2,493*22 = 54,8 мм.

5. Вычисляем скорость точки на среднем делительном диаметре:

vm = ndmln J60 = я. 54,8 • 10 - 3 • 980/60 = 2,82 м/с.

6. Вычисляем окружную силу, действующую по касательной к среднему де- лительному диаметру:

Ft = pilvm = 7,27 • 103/2,82 = 2,58 • 103 Н.

7. По формуле (122) находим осевую силу на шестерне и радиальную — на ко- лесе:

Fel = F,.a = F1tgasine1 = 2f58.103 tg 20°sin 17° = 2,58-103-0,364-0,292 = 274 H.

8. По формуле (123) вычисляем радиальную силу на шестерне и осевую — на колесе:

Fr\ = Fa2 = Р* tg a cos бх = 2,58.103.0,364-0,956 = 897 H,

Занятие 13. Методика расчета прямозубых конических передач

Расчет прямозубых конических передач выполняют в той же последовательности, что и расчет прямозубых цилиндрических передач (см. занятие 9 и последовательность решения задач 27, 28).

При выполнении расчета прямозубой конической передачи используют соответствующие формулы (124).. .(127) и др., принимая значения основных параметров и расчетных коэффициентов по рекомендациям занятия 12.

Особенности расчета открытых передач см. в занятии 8.

Задача 27. Рассчитать открытую нереверсивную коническую прямозубую передачу, если: а) Рх = 3,75кВт, пг = 1440мин-1, /г2 = 700 мин"1; б) Pi =9,55кВт, «2 = 200 мин-1, i* = 3,7.

Ограничений габаритов и массы передачи нет, однако ее стоимость должна быть минимальной. Материал зубчатых колес: а) чугун-чугун; б) сталь-чугун.

Решение, а) 1. Вычерчиваем кинематическую схему передачи (рис. 86, а), определяем передаточное отношение [см. (16)] и углы делительных конусов шестерни и колеса [см. (120)]:

i = щ/п2 = 1440/700 = 2,06 = и; w = tg62 = 2,06 и 62 = arc tg 2,06 = 64°07'; 6i = 2—62 = 90°—64°07' = 25°53'.

2. Вычисляем вращающий момент на валу шестерни:

Тг = 9,55Р!/л! = 9,55-3,75' 103/1440 = 24,9 Н• м.

3 .

Выбираем марки материала и определяем

допускаемые напряжения. По табл. П28

назначаем для изготовления зубчатых

колес чугун СЧ 32—52. Допускаемые напряжения

на контактную и изгибную выносливость

зубьев найдем по формулам (98) и (101)

.

Выбираем марки материала и определяем

допускаемые напряжения. По табл. П28

назначаем для изготовления зубчатых

колес чугун СЧ 32—52. Допускаемые напряжения

на контактную и изгибную выносливость

зубьев найдем по формулам (98) и (101)

о)

(см.

заня-

По табл. П28 для чугуна СЧ 32-52 при НВ 187...255 с°нр = 550 МПа, Nm = \Qf, ofp~ 115МПа—передача нереверсивная, Л/г/70=106.

Итак, допускаемые напряжения:

<*нр=(у hp К ml = 550-1 = ^550 МПа, aPP=o°FpK Pl= 115х Х1 = П5МПа.

4. Определяем параметры передачи.

Находим коэффициенты* входящие в формулу (124): kbe = b/Re== 0,285 (см. занятие 12); kbe и/(2 — kbe) = 0,285Х Х2,06/(2—0,285) =0,342.

0.2-0,4-

Д0,2—Д0,04\

_ 0,058-* ]*—

-1,04 •1,08

=0,0116.

0,2

Следовательно, /Сяр = 1,08 —0,0116= 1,0684.

\f—v

I04j/;

V

(l-kbe)kbeuo2Hp r

(

Юз

1,0684-24,9

е) kbeuahp (1 —0,285) 0,285-2,06 (550-10°)^

= 104

4 ^/0,2094.10-^ = 0,0593 м = 59,3 мм.

Принимаем <^1 = 60мм.

Определяем число зубьев и находим внешний окружной модуль по формуле (114).

Из 2 = 17...22 (см. занятие 12) принимаем гА — 20 и по формуле (120) z2 = == «z1 = 2,06-20 = 41. Следовательно, mte = dei/Zi = 60/20 = 3 мм—стандартное (см. табл. П23).

По формуле (116) находим внешнее конусное ^расстояние:

#£ = 0,5m^V'lF+l=0,5 3.20У 2,06* + 1 =68,7 мм.

5. Определяем ширину венца зуба, вычисляем среднее конусное расстояние [см. формулу (121)] и уточняем значение коэффициента kbe: b = kbeRe~ = 0,285-68,7= 19,6 мм, принимаем Ь =20мм;

Rm = Re—b/2 = 68,7—20/2 = 58,7 мм; fy>e = 6/tfe = 20/68,7 = 0,291 < 0,3 (максимальное).

По формуле (115) вычисляем средний окружной модуль:

Щт^Ще—Ьsin6i/Zi = 3—20sin25°53720 = 3—0,4365 = 2,5535 мм, Полученное значение тщ — 2,5635 мм округлять нельзя,

По формулам (114), (118), (119) вычисляем внешние делительные диаметры, диаметры вершин зубьев и впадин шестерни и колеса:

dei = mteZt = 3-20 = 60 мм, dml = mtmzx = 2,6635• 20=61,27мм; <*aei = dei+e cos $! = 60+ 2 - 3 cos 25°53' = 60+6 • 0,902 = 65,42 мм; dfel^del—2Amtecos 6i = 60—2,4-3 0,902 = 53,52мм; de2 = mtez2 = 3-4\ = 123 мм, dm2 = mimz2 = 2,5635-41 = 105 мм. dae^de2+2mte cos 62 = 123 + 2-3 cos 64°07' = 123+ 6-0,426= 125,56 мм; d/e2 = de2—2Amte cos 62 = 123—2,4-3-0,426 = 119,94 мм.

Вычисляем скорость на среднем делительном диаметре и назначаем степень точности передачи:

1>/я = ш*т1л1/60 = я- 51,27-Ю-3-1440/60 = 3,86 м/с.

По табл. 2 принимаем 8-ю степень точности проектируемой передачи.

6. Вычисляем силы, действующие в зацеплении: окружная сила на среднем делительном диаметре

Ft = Pi/vm = 3,75 • 103/3,86 = 972 Н;

осевая сила для шестерни и радиальная для колеса [см. (122)]

Fal = Fr2 =Ft tg a sin 6t = Ft tg20° sin 25°53' = 972-0,364-0,4365 = 154 H;

радиальная сила для шестерни и осевая для колеса [см. (123)]

Fn = Fa2 = Ft tg a cos 6* = 972 -0,364 -0,902 = 310H.

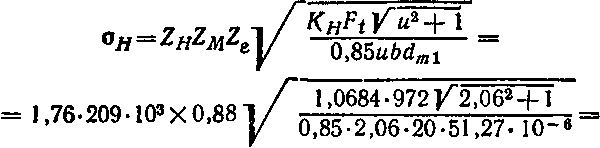

7. Производим проверочный расчет по формулам (126), (127): Z//=l,76 (см. занятие 12), 2^ = 209-103 Па1/2 (см. табл. П22). По формулам (96а), (129) находим Ze = y (4--ea)/3= |/"(4—1,7)/3=0,88, где еа « 1,88—3,2 (1/^+1/2^)=

= 1,88—3,2 (1/22+1/94) = 1,88—3,2 (0,045 + 0,012) = 1,7. Так как для открытых передач (см. занятие 8) /C#v=l и /(^ = 1, то коэффициент нагрузки ## = /^0/0^== 1,0684-1 = 1,0684. Проверяем рабочее контактное напряжение по (126):

В ыносливость

зубьев при изгибе проверим по формуле

(127): кье

=

0,291; kbeu/(2--kbe)

=

0,291.2,06/(2—0,291) =0,351. По табл. П29, интерполируя,

полу-

ыносливость

зубьев при изгибе проверим по формуле

(127): кье

=

0,291; kbeu/(2--kbe)

=

0,291.2,06/(2—0,291) =0,351. По табл. П29, интерполируя,

полу-

чаем для роликовых опор:

С

![]()

0,2—1,08 Д 0,2—Д 0,07 0,4—1,15 0,049—л:

= 0,0172.

ледовательно, KF$ = 1,15—0,0172 = 1,133.Итак, коэффициент нагрузки /<>=/С^/С/^ = 1,133 1 = 1,133.

При общем ОрР отношение OpplYp будет меньше для шестерни, так как г\ < г2 и Y'f > Y"f (см. табл. П27) и, следовательно, проверку выносливости зубьев при изгибе выполним на шестерне.

Эквивалентное число зубьев шестерни [см. (128)]

zvi = zx/cos бх = 20/cos 25°53' = 20/0,902 = 22,2. По табл. П27 коэффициент формы зуба Y'f = 4,15.

Рабочее напряжение изгиба [см. (127)]

YFKFFt

4,15.1,133-972

1ЛК

1Лбгт

^

о>=А =а

'

оп

о

с~0

.л_в

=105<106Па

< 0/7Р.

г 0,8bbmtm 0,85*20.2,563« 10~Задача 28. Рассчитать коническую прямозубую передачу редукторного типа (закрытую) для серийного производства, если: а) Р2 = 166кВт, «1 = 970 мин-*; я2 = 320мин^*;б) Р2 = 92 кВт, п2==232 мин"6

1, и = 3,15. Нагрузка переменная с незначительными колебаниями.

При проектировании передачи желательно удовлетворить следующие требования заказчика: возможность работы зуба обеими сторонами (реверсивная передача); габариты и масса передачи должны быть минимальными* а ее стоимость —невысокой.

Решение, а) 1. Вычерчиваем кинематическую схему закрытой конической зубчатой передачи (рис. 86, б).

2. По формулам (16), (120) определяем передаточное отношение и угол де- лительного конуса шестерни 6j и колеса ба:

/ == щ1щ = 970/320 = 3,03 = и.

Полученное значение передаточного числа согласуем с ГОСТ 12289—76

(см. четвертый раздел). К значению и = 3,03 из стандартного ряда ближе всего и = 3,15, которое и принимаем.

Из w = tg62 и 01+62 = 2 = 90° получаем:

62=arct g и = arotg 3,15 = 72°23'; 6i=2—62 = 90° — 72°23' = 17°37'♦

3. Вычисляем мощность на быстроходном валу проектируемой передачи. Для закрытых конических зубчатых передач при нормальной эксплуатации

и тщательном уходе КПД в зацеплении х\ = 0,95.. .0,98, принимаем щ = 0,96, Для одной пары подшипников качения т]2 = 0 99. Общий КПД (рис 86, б)

т] = г] i г)! = 0,96«0,995 = 0,94.

Следовательно j

Pi = ^2/Л= 166/0,94 = 176,8 кВт.

4. Определяем вращающий момент на шестерне:

Т j=9,55P!Mi = 9,55 * 176,8.103/970 = 1740 Н • м.

5. Выбираем марку материала и химико-термическую обработку зубьев; опре- деляем допускаемые напряжения.

Используя табл. П21 и П28, назначаем для изготовления зубчатых колес сталь 40X, HRC60...65, азотирование. По табл. П28 для этой стали а%р = = 950МПа, #Яо=14«10*, о£р=215МПа (передача реверсивная), Л^0=4«10в. Назначаем ресурс передачи /ч^а104 ч и по формуле (100) находим число циклов напряжений:

NHE= NFB=:60t4nu ^ 60.104«320 = 19,2« 10'.

Так как Nno и Nfb> NFOt то значения коэффициентов долговечно-

сти по (99), (102) /Гя1=1 и J?FI=1.

Допускаемые напряжения на контактную выносливость [см, (98)] и на выносливость зубьев при изгибе [см. (101)]:

оНр = o°hpKhl=950.1= 950МПа, oFP=<fi?pKFL=215.1=215 МПа.

6. Определяем параметры передачи.

Для передач с закаленными до высокой твердости рабочими поверхностями зубьев рекомендуется проектировочный расчет начинать с определения модуля [см. (125)]. Находим число зубьев и коэффициенты, входящие в формулу (125).

Из Zi = l8...30 (см. занятие 12) принимаем zi = 22; Za=wzi = 3,15»22 = 69,3< принимаем z2 = 69; he — 0,285;

kbeu/(2—kbe) =0,285.3,15/(2—0,285) =0,523.

Интерполируя, по табл. П29 получаем для роликовых опор /С^ = 1,41. Коэффициент формы зуба находим по эквивалентному числу зубьев колеса [см. (128)]:

М = *2/cos 6a = 69/cos 72°23' = 69/0,3187 = 216.

По табл. П27, интерполируя, получаем У>=3,77.

Коэффициент ширины венца зуба вычислим по формуле (130):

y>bd = b/dmi=kbe/№--kbe) sin 6i] =0,285/[(2—0,285) sin 17°37' ]= = 0,285/(1,715<0,301)= 0,556. По формуле (125) вычисляем средний окружной модуль:

3,77-1,4Ы740

Щт> 1,45|/^^=1,45^

222.0,556.215.10е = 1,45 3/0,107-10~6 = 6,88-10-5 м==б,88 мм. По формуле (114) находим средний делительный диаметр шестерни:

rf^i=mfOTZi=6,88*22 = 151 мм, Ширина венца зуба по (130)

&=^&Al = 0,556.151 =84 мм. Внешний окружной модуль по (115) Ще = Щт+ (b/Zi) sin 6j = 6,88+ (84/22) 0,301 = 6,88+1,15 = 8,03мм.

По СТ СЭВ 310—76 принимаем mte = 8 ммт(табл. П23). Уточняем значение т\т и по формуле (114) определяем средние делительные диаметры шестерни и колеса:

Щт = Ще—Ь sin 6i/zx = 8—1,15 = 6,85 мм—округлять нельзя; dmi=ЩтЧ = 6,85.22 = 150,2мм; йть = mtmz2 = 6,85*69=452,65мм.

По формуле (116) находим внешнее конусное расстояние и уточняем значение коэффициента kbe'-

Re=0,bmteZiУ Ф +1 = 0,5^8• 22V 3,15? +1 =291мм; kbe = b/Re = 84/291 =0,289<0,3.

По формулам (114), (118), (119) вычисляем внешний делительный диаметр, средний делительный диаметр и диаметры вершин и впадин зубьев шестерни и колеса:

а) для шестерни

dei=m^i = 8.22 = 176MM, d/wi = mfWz1=6,857«22= 151 мм; *ael = de\+2mte cos 6j = 176 + 2.8 • cos 17°27' = 176 +16 •0,954 = 191,25 мм; d/el=dei—2t4tnte c°s fy= 176—2,4«8.0,954= 157,65 мм;

б) для колеса

йег — Ще*ъ* ^<?2=б60мм, ^2=^^22=6,857«70 = 480 мм; daeb=d&+2mte cos 6a=560 + 2 • 8 cos 72°33' = 560 +16 • 0,3=564,8 мм; d/eu = des—2,4/Wf,, cos 6a = 560—2,4«8^0,3 = 554,24 мм,

7. Назначаем степень точности передачи.

Скорость точки на среднем делительном диаметре шестерни

vm =лй1Я1п1/60=л. 150,2-10-3.970/60=7,66 м/с.

По табл. 2 при vm=7,66 м/с принимаем 7-ю степень точности передачи,

8. Вычисляем силы, действующие в зацеплении:

окружная сила на среднем делительном диаметре

Ft^PilVm^ 176,8-103/7,66=23,1 • 103 Н = 23,1 кН; осевая сила для шестерни и радиальная для колеса по (122) Fai=:Fru = Ft tg a sin 6i=Ft tg 20° sin 17e27' =23,1 '0,364.0,3=2,53 кН; радиальная сила для шестерни и осевая для колеса по (123)

Fn=Fa2=Fttga cos 61=23,1.0,364 »0,954 = 8,02 кН.

Проверку запроектированной передачи на контактную [см. (126)] и изгибную [см. (127)] выносливость зубьев рекомендуем выполнить учащемуся самостоятельно.

Литература: [1, 3, 6, 10, 11]; задачи: 9.37, 9.45, 9.56, 9.58 [12].

Вопросы для самопроверки. 1. Каково основное различие между фрикционными и зубчатыми передачами? 2. Укажите достоинства и недостатки зубчатых передач по сравнению с фрикционными, ременными и цепными (см. занятия 2, 4, 7). 3. Что такое эвольвента окружности и как производится построение этой кривой? (См. занятие 7). 4. Сформулируйте основную теорему зацепления (см. занятие 7). 5. Дайте определение всем основным геометрическим параметрам эволь-вентного зубчатого зацепления (см. занятие 7). 6. Какие окружности зубчатых колес и в каких случаях называют начальными и делительными? Укажите зависимость между модулем и делительным диаметром (см. занятия 7 и 8). 7. Что такое коэффициент перекрытия и как он влияет на работу зубчатой передачи? (Занятие 7). 8. Укажите основные методы нарезания зубьев и дайте их сравнительную характеристику (см. занятие 7). 9. Укажите основные виды разрушения и повреждения зубьев (см. занятие 7). 10. Какова связь между торцовым и нормальным модулями? (см. занятие 9). 11. В чем состоит основное различие расчета открытых и закрытых зубчатых передач? (см. занятие 8). 12. Почему открытые зубчатые передачи не рассчитывают на выносливость рабочих поверхностей зубьев по контактным напряжениям? (см. занятие 8). 13. Почему не рекомендуется принимать число зубьев шестерни менее 17? (см. занятие 8). 14. Почему рекомендуется принимать для шестерни материал лучшего качества, чем для колеса? (см. занятие 8). 15. Какой модуль непрямозубой передачи обычно стандартизован и почему? (См. занятие 10). 16. Какие силы возникают в зацеплении цилиндрических косозубых колес, конических прямозубых колес? По каким формулам вычисляют эти силы? (См. занятия 8, 10 и 12). 17. Какие передачи, прямозубые или непрямозубые, предпочтительно применять при высоких скоростях и почему? (См. занятие 10). 18. При выполнении проектировочного расчета какой параметр зубчатой передачи определяется из условия контактной выносливости и какой — из условия выносливости зуба на изгиб? 19. От чего зависит значение коэффициента формы зуба? (См. занятие 8). 20. Укажите зависимость между средним и [максимальным модулями конической прямозубой передачи (см. занятие 12). 21, Как изменяется высота зуба конической прямозубой передачи в поперечных сечениях, проведенных на разных расстояниях от вершины конуса? (См. занятие 12). 22. От чего зависит выбор степени точности зубчатой передачи? (Занятие 8 и табл. 2). 23, Зависит ли прочность зуба на изгиб от размера модуля? 24. По какому числу зубьев выбирают значение коэффициента формы зуба для непрямозубых цилиндрических и прямозубых конических зубчатых колес? (См. занятия 10 и 12).

Занятие 14. ПЕРЕДАЧА ВИНТ —ГАЙКА Винтовая линия, винтовая поверхность и их образование

Если прямой круговой цилиндр огибать прямоугольным треугольником (рис. 87) так, чтобы точки одного из катетов АС совпадали с соответствующими точками окружности ndu основания цилиндра, то гипотенуза АВ опишет на боковой поверхности цилиндра винтовую линию. Угол, образованный гипотенузой АВ9

5*

131

я вляющейся

разверткой винтовой линии, и катетом

АС,—

развертка окружности основания

цилиндра — называется углом

подъема винтовой линии ф.

Расстояние АВ

между

двумя соседними точками винтовой

линии, лежащими на одной из образующих

цилиндра, называется шагом

Р

винтовой

линии.

вляющейся

разверткой винтовой линии, и катетом

АС,—

развертка окружности основания

цилиндра — называется углом

подъема винтовой линии ф.

Расстояние АВ

между

двумя соседними точками винтовой

линии, лежащими на одной из образующих

цилиндра, называется шагом

Р

винтовой

линии.

Если геометрическую фигуру (треугольник, прямоугольник , тра пецию, сегмент и т. д.), лежащую в одной плоскости с осью цилиндра, вращать вокруг его оси так, чтобы любая из точек основания фигуры скользила по винтовой линии (рис. 88), то контурные линии заданной фигуры опишут винтовую поверхность.

Рис. 88

Резьба, профили резьб и основные элементы винтовой пары

Терминология, символика и основные определения параметров резьбы регламентированы ГОСТ 11708—66 „Резьбы, основные определения".

Поверхность, образованная при винтовом движении плоского контура (треугольника, трапеции и т. д.) по цилиндрической или

конической поверхности, называется резь-

О) ПЧ —-reass^m^ бой- Резьба, образованная на цилиндриче-

ff\ 1 ской (конической) поверхности, называет-

V/ ' ся цилиндрической (конической).

jt* Цилиндр или конус, боковая поверх-

"J/1 ность которого переходит в винтовую

поверхность, называется винтом—ци- линдрическим (рис. 89, а) или кониче- Рис 89 ским (рис. 89, б). Один оборот резьбы (вин-

товой линии) на боковой поверхности цилиндра (конуса) называется витком.

Контур сечения резьбы в плоскости, проходящей через ее ось (ось винта), называется профилем резьбы. Очевидно, профилем резьбы

я вляется

та фигура, при винтовом движении которой

образуется резьба. На рис. 90 показаны

пять основных профилей резьбы:

а—треугольная; б—упорная; б—трапецеидальная;

г —прямоуголь-

вляется

та фигура, при винтовом движении которой

образуется резьба. На рис. 90 показаны

пять основных профилей резьбы:

а—треугольная; б—упорная; б—трапецеидальная;

г —прямоуголь-

н ая;

9—круглая. Из них наибольшее распространение

в машино-и приборостроении получил**

треугольная (крепежная резьба) и

трапецеидальная (ходовая, т. д.

предназначенная

для передачи силы и движения,—винты

прессов, домкратов, станков и т. д.).

ая;

9—круглая. Из них наибольшее распространение

в машино-и приборостроении получил**

треугольная (крепежная резьба) и

трапецеидальная (ходовая, т. д.

предназначенная

для передачи силы и движения,—винты

прессов, домкратов, станков и т. д.).

Расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы, называется шагом резьбы. Шаг резьбы, как и шаг винтовой линии, обозначают Р (см. рис. 88).

Если на видимой части цилиндра (конуса) винтовая поверхность поднимается слева направо, то резьбу называют правой (рис. 91, а, в), а если справа налево, то левой (рис. 91, б).

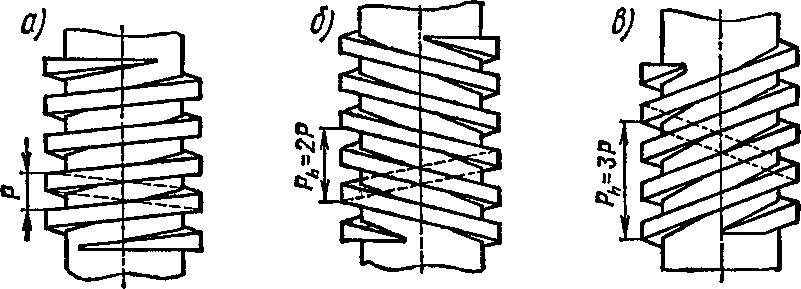

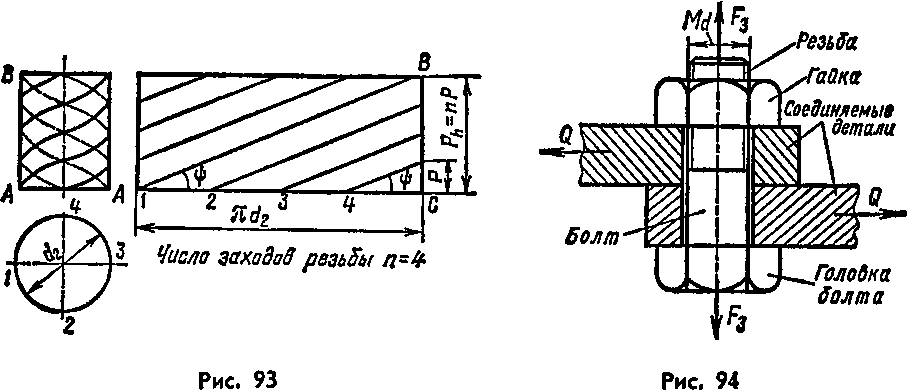

Резьбу нарезают (рис. 92, а) или накатывают (рис, 92, б) на цилиндрическом (коническом) стержне резьбонарезным инструментом (резец, плашка, фреза, гребенка, ролики). Если окружность основания цилиндра (окружность торца заготовки для винта) разделить на несколько равных частей (две, три, четыре и т, д., рис, 93) и

затем из размеченных точек нарезать резьбу, то на теле винта (болта) образуется двух, трех- и четырехзаходная резьба. На рис, 91 показаны однозаходная (а), двухзаходная (б) и трехзаходная (в) резьбы.

Многозаходная резьба характеризуется шагом Р и ходом Ph. Расстояние между ближайшими одноименными боковыми сторонами профиля, принадлежащими одной и той же винтовой поверхности в направлении оси резьбы, называется ходом резьбы Р^ (рис, 91, 93). Для однозаходной резьбы понятия шага и хода совпадают.

Для многозаходных резьб ход равен произведению числа заходов п на шаг резьбы:

Рн=пР. (132)

Угол, образованный касательной к винтовой линии в точке, лежащей на среднем диаметре резьбы и плоскостью, перпендикулярной оси резьбы, называют углом подъема резьбы и обозначают «ф.

Из ДЛВС (см. рис. 87 и 93) установим зависимость между углом подъема винтовой линии, средним диаметром резьбы и ее ходом:

tg * =s Ph!(nd2) = nP/(nd2). (133)

Деталь с резьбовым отверстием называют гайкой (рис. 94). Если винт и гайка имеют резьбу одного профиля с соответственно равными параметрами, то они образуют кинематическую винтовую пару, которая обладает следующими свойствами:

при повороте винта на один оборот, если неподвижна гайка, винт кроме вращательного получает также поступательное движение, перемещаясь вдоль оси на один ход резьбы; при повороте гайки на один оборот, если неподвижен винт, гайка кроме вращательного получит также поступательное движение, перемещаясь вдоль оси винта на один ход резьбы. При увеличении угла подъема винтовой линии происходит возрастание шага Р (или хода Ph для многоза-ходных резьб), т. е. при одном обороте гайка проходит большее расстояние вдоль оси винта (или винт проходит больший путь относительно неподвижной гайки).

В тех случаях, когда по условиям работы

винтовой пары требуется, чтобы винт

(или гайка) имел большее перемещение

за один оборот, применяют многоза-ходную

резьбу. Конечно, такую же кинематику

может иметь и однозаходная резьба,

если ее шаг равен ходу многозаходной

резьбы. Но при этом в пределах высоты

гайки будет мало витков резьбы (либо

надо делать очень высокую гайку) и ее

п рочность недостаточна. Многозаходная

резьба обеспечивает большие

перемещения (за один оборот) при

достаточной прочности резьбы.

тех случаях, когда по условиям работы

винтовой пары требуется, чтобы винт

(или гайка) имел большее перемещение

за один оборот, применяют многоза-ходную

резьбу. Конечно, такую же кинематику

может иметь и однозаходная резьба,

если ее шаг равен ходу многозаходной

резьбы. Но при этом в пределах высоты

гайки будет мало витков резьбы (либо

надо делать очень высокую гайку) и ее

п рочность недостаточна. Многозаходная

резьба обеспечивает большие

перемещения (за один оборот) при

достаточной прочности резьбы.

Кроме профиля, шага, хода и угла подъема винтовой линии винтовую пару характеризуют следующие параметры (рис. 95):

наружный диаметр резь-бы d = D—диаметр воображаемого цилиндра, описанного вокруг вершин наружной резьбы или впадин внутренней резьбы. Этот диаметр является номинальным диаметром резьбы винта (d) и гайки (D);

внутренний диаметр резьбы d^Dj —диаметр воображаемого цилиндра, вписанного во впадины наружной резьбы (dj) или в вершины внутренней резьбы (Dx); ^—внутренний диаметр болта (винта) По дну впадины;

средний диаметр резьбы d2 = D2—диаметр воображаемого соос-ного с резьбой цилиндра, образующая которого пересекает профиль резьбы в точках, где ширина канавки равна половине номинального шага резьбы, т. е. при отсутствии погрешностей резьбы образующая указанного цилиндра пересекает профиль резьбы в точках, где ширина выступа равна ширине ее канавки.

За расчетную площадь поперечного сечения метрической и трапецеидальной резьбы принимают площадь расчетного сечения диа

метром dit т. е.

Основные параметры резьбы d, di% du, d8, P (рис. 95) указаны в таблицах стандартов (см. табл. ПЗО, ГШ).