- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

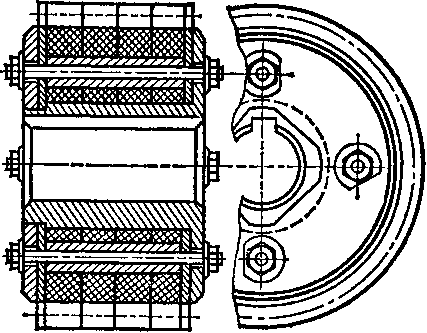

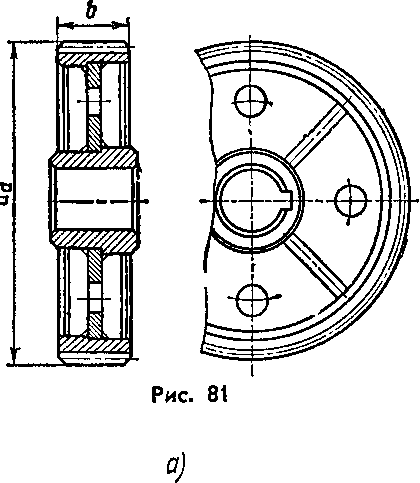

Конструкции зубчатых колес

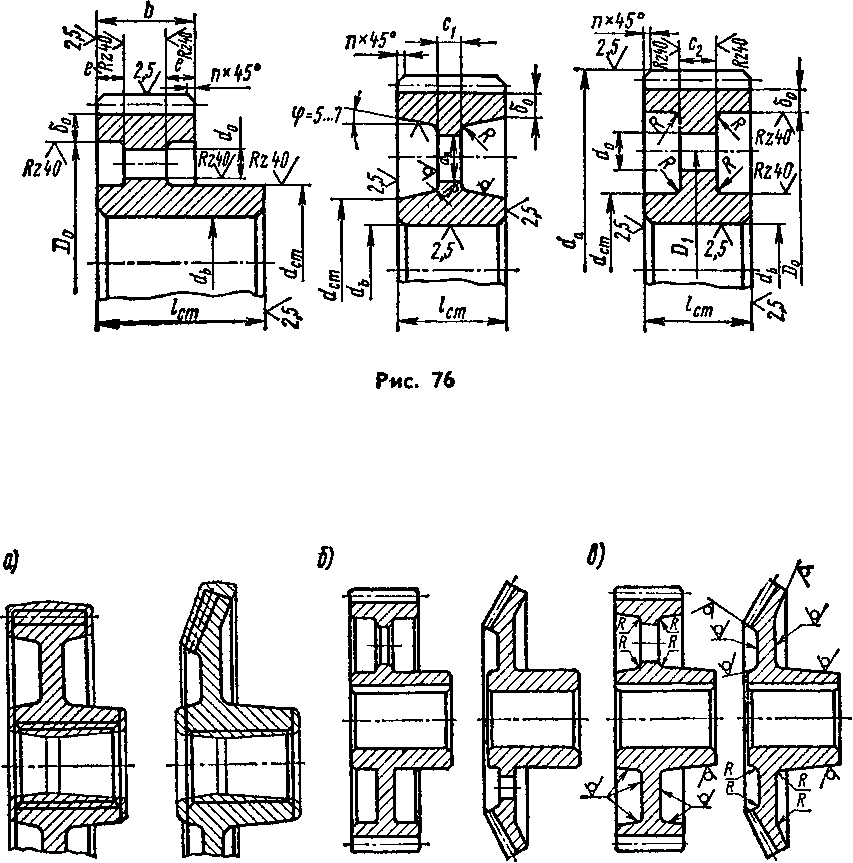

Зубчатые колеса небольшого диаметра изготовляют вместе с валом (рис. 76, а, б, в) —это так называемые валы-шестерни.

В мелкосерийном производстве стальные зубчатые колеса диаметром йд^150мм изготовляют из прутков; при da> 150мм колеса изготовляют ковкой, штамповкой в односторонних подкладных штампах или литьем. Цилиндрические колеса малых и средних диаметров изготовляют со ступицей (рис. 76, г) или реже без ступицы (рис. 76, д, е).

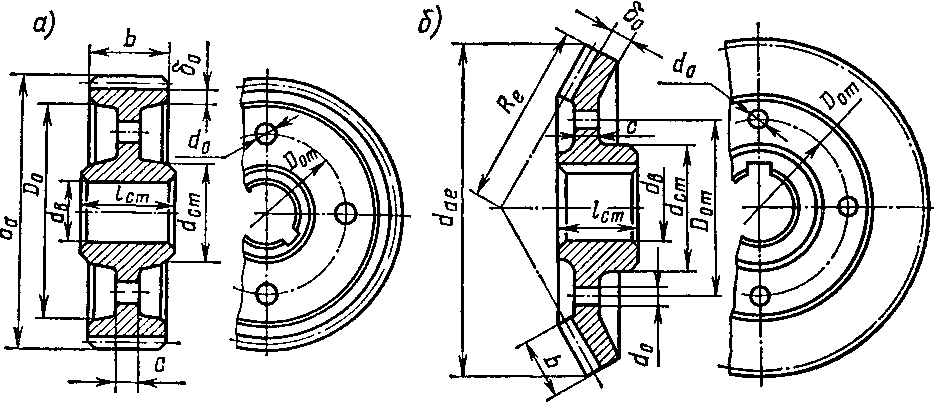

При массовом производстве колеса небольших и средних размеров (с(а<500мм) получают штамповкой в двусторонних штампах (рис. 77, а). На рис. 77, б показаны конструкции зубчатых колес для единичного и мелкосерийного производства, а на рис. 77, в— штампованные с необработанными нерабочими поверхностями для крупносерийного и массового производства.

Для определения размеров параметров зубчатых колес используют следующие эмпирические соотношения (рис. 78 а, б): dCT = = (1,6... l,7)dB; lCT^b при соблюдении условия /ст = (0,8... 1,5)dB\ б0 = (2,5.. .4)m„, но не менее 8... 10 мм; DOT = 0,5(Do + dCT)\ у конических колёс D0T принимают конструктивно; С « (0,2.. .0,3)Ь; у конических колес С = (0,1.. .0,17) Re\ doXB= 15.. .25 мм (при малых da отверстий не делают).

0) db = df-(2...4)MM

|

|

|

|

|

|

|

|7 |

|||||

|

|

|

r |

|

|

|||||||

|

|

■ |

|

|

|

|

|

|

||||

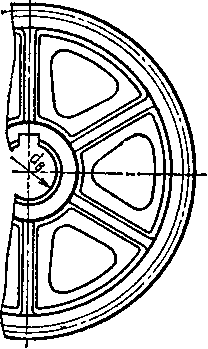

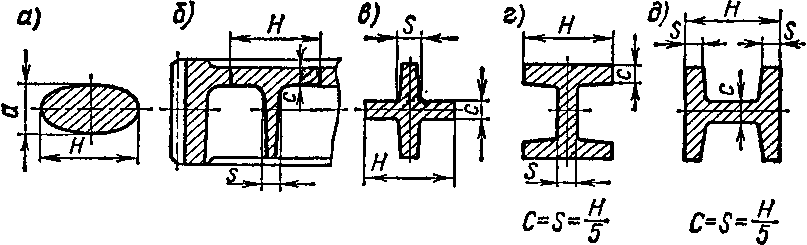

Колеса диаметром от 400 мм и выше изготовляют в отдельных случаях литыми (из чугуна и стального литья) со спицами (рис. 79). Формы сечений спиц показаны на рис. 80: а —эллиптическое, б —

т авровое,

в —крестообразное, г, 5—двутавровое.

Число спиц определяют по формуле

авровое,

в —крестообразное, г, 5—двутавровое.

Число спиц определяют по формуле

'c„ = V3/7, (131)

где d—делительный диаметр зубчатого колеса, мм.

При индивидуальном или мел-

косерийном производстве зубчатые колеса больших диаметров целесообразно изготовлять сварными (рис. 81).

I

Jem,

Рис.

79

Пример выполнения чертежа цилиндрического зубчатого колеса с делительным диаметром до 630 мм и косыми зубьями 7-й и 8-й степеней точности показан на рис. 84.

Пример выполнения чертежа конического зубчатого колеса с прямыми зубьями показан на рис 85.

Ч

2)

Стальной Еандаж (двиец)

угунный

корпус (ступица, центр)

угунный

корпус (ступица, центр)

Рис. 83

Задача 26. Определить основные параметры и силы, действующие в зацеп- лении конической прямозубой передачи, если: а) Р = 7,27кВт, /ii = 980 мин-*, я2 = 300мин~\ 6 = 45мм, m/e = 3мм, гг = 22\ б) Pt = 14KBT, «! = 730mhh-i, «2 = 250 мин"*, 6 = 60 мм, г2 = 70, т/г = 5мм.

Решение, а) 1. По формулам (16), (120) вычисляем передаточное отношение, углы делительных конусов и число зубьев колеса:

i = ^0 = 980/300 = 3,27 = w; z2 = «Zf = 3,27.22 = 72; tg62 = w = 3,27 и 62 = =arctg 3,27 = 73°; 6* = 2—62 = 90°—73° = 17°,

2. По формулам (114), (118), (119) вычисляем внешние делительные диаметры, диаметры вершин и впадин зубьев шестерни и колеса:

del = /я* Л = 3 ■ 22 = 66 мм;

dael = *el + 2m/e cos 6А = 66 + 2• 3 cos 17° = 66+6• 0,956 = 71,73 мм;

ШО

Внешний окружной моауль |

тв |

3 |

Число зубьев |

Z* |

JO |

Тип зуба |

- |

Прямой |

Исходный контур |

- |

Г0СТ1375Ч--68 |

коэффициент смещения исходного контура |

|

0 |

коэффициент изменения толщины зуба |

|

0 |

Угол делительного конуса |

|

|

Степень точности |

- |

|

Внешняя постоянная хорда зуба |

|

W°-0,205 |

Высота до внешней постоянной хорды |

hce |

2,24 |

Межосебой угол передачи |

Г |

90° |

Средний окружной модуль |

Щ |

2,552 |

Внешнее конусное расстояние |

*<? |

63,64 |

Среднее конусное расстояние |

|

Ш£ |

Срерний делительныйЛиаметр |

dm |

76,56 . |

Угол конуса впадин |

|

WW |

Внешняя высота зуба |

|

6.6 |

Наибольшая окружная скорость, м/с |

|

|

Обозначение чертежа, сопряженного колеса |

- |

|