- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Изготовление зубчатых колес. Применяемые материалы

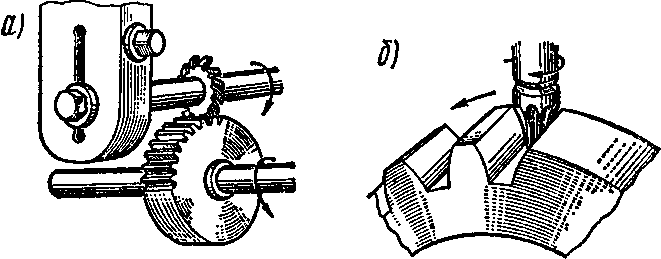

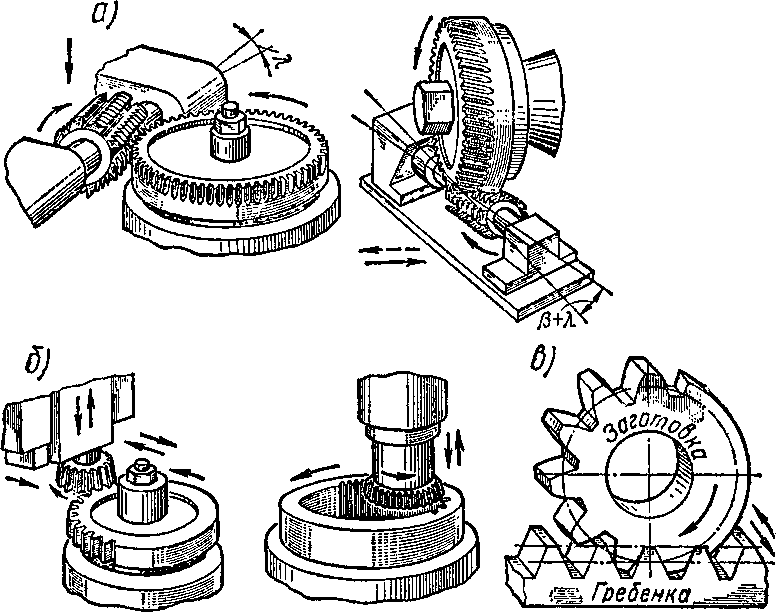

Зубья колес нарезают на фрезерных или специальных зуборезных станках. Существует два основных способа нарезания зубьев: 1) копирование, осуществляемое на фрезерных станках с помощью дисковой (рис 61, а) или пальцевой (рис. 61,6) фрез, режущие

Рис. 61

кромки которых имеют профиль, соответствующий профилю впадины зуба; 2) обкатка, осуществляемая на зубофрезерных или зубостро-гальных станках с помощью соответствующего режущего инструмента—червячной фрезы (рис. 62, а), долбяка (рис. 62,6), инструментальной рейки-гребенки (рис. 62, в), находящихся в непрерывном зацеплении с заготовкой на всей стадии нарезания зубьев. Способ обкатки обеспечивает высокую производительность и достаточную точность изготовления зубчатых колес

В последнее время в массовое производство внедряют метод горячей накатки зубьев, который производится на специальном зубо-накатном станке, состоящем из двух валов, жестко связанных между собой делительной передачей. На один из валов насаживают валь-цевальное зубчатое колесо, а на другой —нагретую до температуры ковки заготовку. Валы перемещаются друг к другу под большим давлением; при этом вальцевальное колесо накатывает зубья на заготовке.

При массовом (крупносерийном) изготовлении зубчатых колес горячая накатка дает существенную экономию по сравнению с ранее рассмотренными методами нарезания зубьев. Недостаток —меньшая точность накатанных зубьев по сравнению с нарезанными.

Рис. 62

После нарезания зубья могут быть подвергнуты окончательной обработке: шлифованию, шевингованию или притирке, обеспечивающим необходимые точность и шероховатость рабочих поверхностей зубьев.

Заготовки для изготовления зубчатых колес могут быть получены литьем, ковкой (штамповкой).

Зубчатые колеса изготовляют из углеродистой стали (Ст5, Стб, сталь 35; 45; 50; 50Г и др.), легированной стали (12ХНЗ; 15Х; 20Х; 35Х и др.), стального литья (35Л; 45Л; 55Л и др.), чугуна (СЧ 15—32; СЧ 18—36; СЧ 21—40 и др.), неметаллических материалов (текстолит, капрон, ДСП и т. п.) (см. табл. ПЗ, П21,П28).

Чугунные зубчатые колеса применяют в тихоходных передачах. Зубчатые колеса из неметаллических материалов работают в паре с металлическими и применяются для понижения шума быстроходных передач небольших мощностей.

К материалам, применяемым для изготовления зубчатых колес, предъявляют требования достаточной общей и поверхностной прочности, выносливости зубьев при изгибе, стойкости против абразивного износа и заедания. Указанным требованиям лучше всего удовлетворяют термически или термохимически обработанные стали.

Нормализация—нагрев материала до температуры, незначительно превышающей температуру верхней критической точки стали, выдержка и постепенное охлаждение на воздухе или вместе с печью. Нормализации подвергают качественные углеродистые и легированные стали, а также заготовки из стального литья. Она снимает литейные напряжения и наклеп (после ковки или штамповки) и обеспечивает получение равномерной структуры материала по всему объему заготовки.

Закалка (объемная и поверхностная) создает высокую твердость и прочность материала. Существенным недостатком объемной закалки является то, что подвергнутый ей материал не сохраняет вязкой сердцевины. В результате поверхностной закалки [для зубчатых колес малых и средних размеров—токами высокой частоты (ТВЧ), для зубчатых колес крупных размеров — в ацетиленовом пламени] сохраняется вязкая сердцевина при высокой твердости и прочности поверхностных слоев материала. Закалке подвергают качественные углеродистые или легированные стали. Углеродистые стали обыкновенного качества не закаливают.

Улучшение — закалка с последующим высокотемпературным отпуском. Нормализованные и улучшаемые стали (качественные углеродистые и легированные) обычно применяют для изготовления зубчатых колес индивидуального или мелкосерийного производства. Они хорошо поддаются чистовой обработке и хорошо прирабатываются.

Цементация—насыщение поверхностного слоя углеродом и закалка. Цементация существенно повышает твердость и несущую способность поверхностного слоя зубьев, обеспечивает высокую прочность на изгиб. Цементации обычно подвергают низкоуглеродистые стали: хромистые (15Х, 20X), хромоникелевые (12ХНЗА, 18Х2Н4МА, 20Х2Н4А) для ответственных зубчатых колес, работающих с перегрузками или ударными нагрузками, и безникелевые (18ХГТ, 25ХГТ, 15ХФ).

Азотирование—насыщение поверхностного слоя азотом. Обеспечивает особо высокую твердость и износостойкость поверхностных слоев зубьев. Для азотируемых колес обычно применяют молибденовую сталь 38Х2МЮА или стали 38Х2Ю и 35ХЮА, не содержащие молибдена. Расширяется применение мягкого азотирования, как более производительного процесса с использованием сталей 40Х2НМА, 40ХФА. В связи с минимальным короблением зубья после азотирования не шлифуют. Поэтому азотирование применяют для колес с внутренними зубьями и других деталей, шлифование которых затруднительно.

Недостатками азотированных колес являются малая толщина упрочненного слоя (0,2.. .0,5 мм), не позволяющая применять их при ударных нагрузках из-за опасности растрескивания упрочненного слоя и при работе с интенсивным износом (при загрязненной смазке, попадании пыли) из-за опасности стирания упрочненного слоя и быстрого выхода передачи из строя; длительность и дороговизна этого процесса.

Цианирование—насыщение поверхностного слоя углеродом и азотом в целях повышения его механических свойств. Цианированный слой имеет малую толщину и сравнительно легко разрушается при ударных нагрузках.

Зубья с твердостью рабочих поверхностей < НВ350 после термообработки допускают чистовое нарезание с высокой точностью. Они хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. При твердости ^НВ350 нарезание зубьев затруднительно и они плохо прирабатываются. Поэтому их необходимо нарезать до термообработки. Последующая термообработка (особенно объемная закалка, цементация) вызывает значительное коробление зубьев, которое приходится исправлять дорогостоящими операциями —шлифовкой, притиркой, обкаткой и т. п.

Зубчатые колеса высокой твердости, обеспечивающие малогабаритные передачи с минимальной массой на единицу передаваемой мощности, широко применяют в крупносерийном производстве.

В правильно спроектированной зубчатой паре соотношение твердости рабочих поверхностей зубьев шестерни и колеса не может быть выбрано произвольно. Если твердость рабочих поверхностей зубьев колеса ^ НВ350, то в целях выравнивания долговечности зубьев, ускорения их прирабатываемости и повышения сопротивляемости заеданию твердость поверхностей зубьев шестерни назначается на НВ20... 50 больше твердости зубьев колеса. Для неприрабатывающихся зубчатых передач с твердыми (^HRC45) рабочими поверхностями зубьев обоих зубчатых колес обеспечивать разность твердостей зубьев шестерни и колеса не требуется.

Зубчатые передачи общего машиностроения обычно изготовляют по 6.. .8-й степеням точности (из 12, причем 1-я —наивысшая).