- •Свойства металлов и сплавов (физические, химические, механические, технологические, служебные):

- •Материалы для производства металлов и сплавов (руды, флюсы, топливо, огнеупорные материалы).

- •Получение стали в кислородном конвертере.

- •Получение стали в электрических печах.

- •Способы разливки стали.

- •Способы повышения качества стали (вакуумирование, обработка синтетическими шлаками, электрошлаковый переплав, вакуумно-дуговой переплав).

- •Чертеж литейно - модельных указаний

- •Формовочные и стержневые смеси и их свойства

- •Ручная формовка песчанных форм

- •Машинная формовка. Встряхивающая машина.

- •Пленочно-вакуумная формовка. Литье по газифицируемым моделям

- •Сборка и заливка литейных форм. Выбивка, очистка отливок.

- •3.4.1. Горячая объемная штамповка

- •3.4.1, Г. Оборудование для объемной штамповки

Свойства металлов и сплавов (физические, химические, механические, технологические, служебные):

Физические свойства. К физическим свойствам металлов и сплавов относится температура плавления, плотность, температурный коэфициет линейного и обьёмного расширения, электросопротивление и теплопроводность. Эти свойства сплавов обусловлены их составом и структурой.

К химическимсвойствам относятся способность металлов к химическому взаимодействию с агрессивными средами (коррозия).

Технологические свойства. Определяют способность материала подвергатся различным методам горячей и холодной обработки. К ним относятся: литейные свойства, деформируемость, свариваемость и обрабатываемость режущим инструментом.

Эксплуатационные или служебныесвойства. К ним относятся: коррозионная стойкость, холодостойкость, жаропрочность, жаростойкость, антифринционность.

Механические свойства. К ним относят – прочность, пластичность, эластичность, вязкость (ударная), твёрдость, выносливость, износостойкость, ползучесть. Внешняя нагрузка

вызывает в твердом теле напряжение и деформацию.

Материалы для производства металлов и сплавов (руды, флюсы, топливо, огнеупорные материалы).

Для

производства чугуна, стали и цветных

металлов используют руду, флюсы, топливо,

огнеупорные материалы.

Промышленная

руда – горная порода, из которой

целесообразно извлекать металлы и их

соединения (содержание металла в руде

должно быть не менее 30…60 % для железа,

3..5% для меди, 0,005…0,02 % для молибдена).

Руда

состоит из минералов, содержащих металл

или его соединения, и пустой породы.

Называют руду по одному или нескольким

металлам, входящим в их состав, например:

железные, медно-никелевые.

В зависимости

от содержания добываемого элемента

различают руды богатые и бедные. Бедные

руды обогащают – удаляют часть пустой

породы.

Флюсы – материалы, загружаемые

в плавильную печь для образования

легкоплавкого соединения с пустой

породой руды или концентратом и золой

топлива. Такое соединение называется

шлаком.

Обычно шлак имеет меньшую

плотность, чем металл, поэтому он

располагается над металлом и может быть

удален в процессе плавки. Шлак защищает

металл от печных газов и воздуха. Шлак

называют кислым, если в его составе

преобладают кислотные оксиды

,![]() и

основным, если в его составе больше

основных оксидов

и

основным, если в его составе больше

основных оксидов

![]() Вводят

в виде агломерата и окатышей.

Топливо

– в металлургических печах используется

кокс, природный газ, мазут, доменный

(колошниковый) газ.

Кокс получают

сухой перегонкой при температуре 1000 0С

(без доступа воздуха) каменного угля

коксующихся сортов. В коксе содержится

80…88 % углерода, 8…12 % золы, 2…5 % влаги.

Куски кокса должны иметь размеры 25…60

мм. Это прочное неспекающееся топливо,

служит не только горючим для нагрева,

но и химическим реагентом для восстановления

железа из руды.

Огнеупорные материалы

применяют для изготовления внутреннего

облицовочного слоя (футеровки)

металлургических печей и ковшей для

расплавленного металла.

Они способны

выдержать нагрузки при высоких

температурах, противостоять резким

изменениям температуры, химическому

воздействию шлака и печных газов.

По

химическим свойствам огнеупорные

материалы разделяют на группы: кислые

(кварцевый песок, динасовый кирпич),

основные (магнезитовый кирпич,

магнезитохромитовый кирпич), нейтральные

(шамотный кирпич).

Взаимодействие

основных огнеупорных материалов и

кислых шлаков, и наоборот, может привести

к разрушению печи.

Углеродистый

кирпич и блоки содержат до 92 % углерода

в виде графита, обладают повышенной

огнеупорностью. Применяются для кладки

лещади доменных печей, электролизных

ванн для получения алюминия, тиглей для

плавки и разливки медных сплавов.

Вводят

в виде агломерата и окатышей.

Топливо

– в металлургических печах используется

кокс, природный газ, мазут, доменный

(колошниковый) газ.

Кокс получают

сухой перегонкой при температуре 1000 0С

(без доступа воздуха) каменного угля

коксующихся сортов. В коксе содержится

80…88 % углерода, 8…12 % золы, 2…5 % влаги.

Куски кокса должны иметь размеры 25…60

мм. Это прочное неспекающееся топливо,

служит не только горючим для нагрева,

но и химическим реагентом для восстановления

железа из руды.

Огнеупорные материалы

применяют для изготовления внутреннего

облицовочного слоя (футеровки)

металлургических печей и ковшей для

расплавленного металла.

Они способны

выдержать нагрузки при высоких

температурах, противостоять резким

изменениям температуры, химическому

воздействию шлака и печных газов.

По

химическим свойствам огнеупорные

материалы разделяют на группы: кислые

(кварцевый песок, динасовый кирпич),

основные (магнезитовый кирпич,

магнезитохромитовый кирпич), нейтральные

(шамотный кирпич).

Взаимодействие

основных огнеупорных материалов и

кислых шлаков, и наоборот, может привести

к разрушению печи.

Углеродистый

кирпич и блоки содержат до 92 % углерода

в виде графита, обладают повышенной

огнеупорностью. Применяются для кладки

лещади доменных печей, электролизных

ванн для получения алюминия, тиглей для

плавки и разливки медных сплавов.

. Предварительная переработка железных руд. Агломерация и окатывание

СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ

Изобретение относится к термическим способам окускования железных руд и может быть использовано при агломерации в черной металлургии. Способ агломерации железорудных материалов включает подготовку компонентов шихты к спеканию, составление агломерационной шихты, смешивание и окомкование шихты, укладку постели и шихты на агломерационную машину, спекание шихты и обработку агломерационного спека. Смешанную шихту при окомковании увлажняют до 7,5-10% пульпой, содержащей от 1,5 до 2,0% угольной пыли, крупностью ниже 0,10 мм, представляющей собой технологические отходы переработки углей, уловленные аспирационными системами в перегрузочных узлах и других пылевыделяющих местах, или измельченного угля, со следующим химическим составом, мас.%: C=87,9; SiO2=5,89; Al2 O3=3,12; TiO2=0,14; Fe2O 3=1,21; СаО=0,53; MgO=0,12; K2O+Na2 O=1,00; P2O5=0,08. Предлагаемый способ позволяет повысить удельную производительность агломерационной машины, прочность агломерата на удар, снизить истираемость агломерата и расход кокса (при спекании лебединского и михайловского концентратов, соответственно, в %: на 7,5; 1,1; 1,0; 1,5).

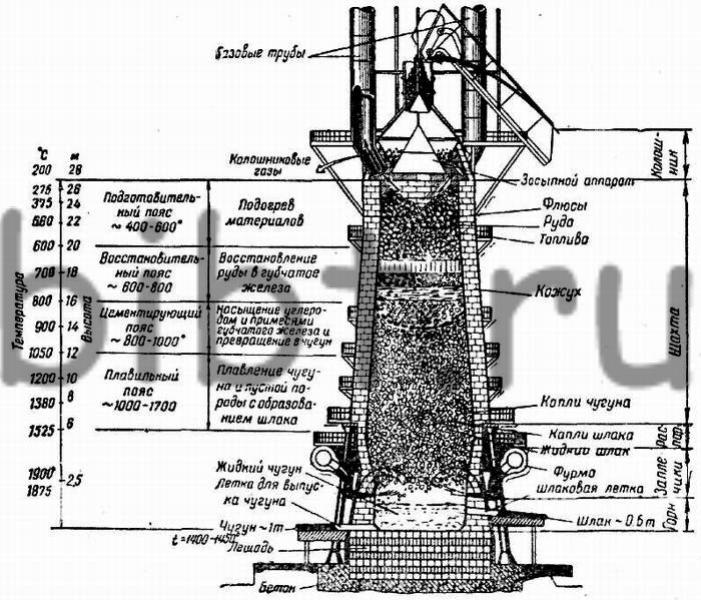

Устройство и работа доменной печи и воздухонагревателей. Продукты доменной плавки.

В доменной печи получают различные сорта чугуна из железных руд. Доменные печи, работающие на коксе, называются коксовыми, а работающие на древесном угле — древесноугольными.

Доменная печь — домна (рис. 13) является шахтной печью непрерывного действия. Она имеет форму двух усеченных конусов, сложенных широкими основаниями, между которыми находится цилиндрическая часть, называемая распаром.

Верхняя (узкая) часть печи называется колошником. Колошник имеет засыпной аппарат для загрузки шихты (руды, топлива, флюсов) и газоотводные трубы, по которым из доменной печи отводятся газы, называемые доменными или колошниковыми. Часть печи между колошником и распаром называется шахтой. Часть печи, обращенная усеченным конусом вверх и поддерживающая шихту в распаре вместе с шихтой и колошником, носит название заплечиков. В этой части печи происходит довольно резкое сокращение объема загружаемых материалов в результате выгорания кокса и образования жидких продуктов плавки.

Нижняя часть печи, имеющая форму цилиндра, в которой скапливаются продукты плавки — жидкий чугун и шлак, — называется горном. В горне имеются радиально расположенные на одинаковом расстоянии друг от друга отверстия (10—16, в зависимости от размера домны). В эти отверстия вставлены из красной меди, бронзы или алюминия трубы с двойными стенками. Эти отверстия носят название фурмы. Через фурмы вдувается вентилятором или воздуходувными машинами нагретый в воздухонагревателях (кауперах) горячий воздух. Фурмы охлаждаются водой, циркулирующей в пространстве между стенками труб.

Конечными продуктами доменной плавки являются чугун, шлак, колошниковый газ и колошниковая пыль.

Чугун представляет собой многокомпонентный сплав железа с углеродом, марганцем, кремнием, фосфором и серой. В чугуне также содержится незначительные количества водорода, азота и кислорода. В легированном чугуне могут быть хром, никель, ванадий, вольфрам и титан, количество которых зависит от состава проплавляемых руд.

В зависимости от назначения выплавляемые в доменных печах чугуны разделяют на три основных вида: передельный, идущий на передел в сталь; литейный, предназначенный для получения отливок из чугуна в машиностроении; доменные ферросплавы, используемые для раскисления стали в сталеплавильном производстве.