- •1 Аналитическая часть

- •2. Расчетно-организационная часть

- •3 Технологическая часть

- •4 Конструктивная часть

- •5 Экономическая часть

- •6. Мероприятия по охране труда и окружающей среды

- •1 Аналитическая часть

- •1.1 Общая характеристика предприятия

- •1.2 Характеристика и анализ выполнения то и ремонта автомобилей в предприятии

- •Расчетно-технологическая часть

- •2.1 Исходные данные

- •2.2 Расчёт годовой производственной программы по то и тр

- •2.2.1 Корректировка периодичности то

- •2.2.2 Корректировка нормативов трудоёмкости то и тр на 1000 км

- •2.2.3 Расчёт годового пробега автопарка

- •2.2.4 Определение годовой программы по то и тр и диагностике

- •2.2.5 Расчет сменной программы по видам то и диагностики

- •2.2.6 Определение трудоёмкости технических воздействий

- •2.2.7 Определение общей годовой трудоемкости технических воздействий

- •3 Технологическая часть

- •3. 1 Аналитическая характеристика базового объекта

- •3.2 Описание технологических требований

- •3.3.Расчёт и подбор оборудования.

- •4 Конструктивная часть.

- •4.1 Описание конструктивной разработки

- •5 Экономическая часть

- •5.1.1 Расчет себестоимости приспособления

- •5.1.2 Расчет оплаты труда на изготовление приспособления

- •5.2.1 Расчет капитальных вложений

- •5.2.2. Расчет годового фонда заработной платы

- •5.2.3. Годовой расход воды, электроэнергии и отопления

- •5.2.4. Затраты на содержание и текущий ремонт оборудования

- •5.2.5. Расчет финансовых результатов

- •6 Охрана труда

- •6.1 Техника безопасности при техническом обслуживании и ремонте автомобилей

- •6.2 Противопожарная безопасность и охрана природы

- •6.3 Расчет освещения

- •6.4 Расчет вентиляции

- •Заключение.

- •Литература

4 Конструктивная часть.

4.1 Описание конструктивной разработки

Работу по снятию полуоси с автомобиля выполняем на смотровой канаве или эстакаде. Вывешиваем заднюю часть автомобиля. При демонтаже полуоси сливать масло из заднего моста машины необязательно. Чтобы масло не вытекло, достаточно обеспечить горизонтальное положение балки заднего моста или немного приподнять соответствующую сторону заднего моста подставив под нее подставку.

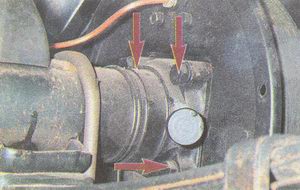

Снимаем тормозной барабан , отворачиваем четыре болта крепления полуоси к заднему мосту.

Закрепляем на фланец полуоси ударный съёмник , выбиваем полуось из заднего моста.

Ударный съёмник состоит из четырех деталей:

1.Фланец диаметром 170 мм;

2.Винт длинной 500 мм ;

3.Гайка диаметром 60мм;

4.Груз весом 4кг.

5 Экономическая часть

5.1.1 Расчет себестоимости приспособления

Таблица 11. Затраты на изготовление детали

Наименование изготавливаемой детали |

Количество |

Масса, кг |

Цена за ед. рублей |

Всего, рублей |

|

Фланец |

1 |

1,2 |

140 |

1∙140=140 |

|

Кругляк D 20 |

1 |

1 |

50 |

1∙50=50 |

|

Кругляк D 60 |

1 |

1 |

40 |

1∙40=40 |

|

Кругляк D 100 |

1 |

4 |

100,5 |

1∙100,5=100,5 |

|

ИТОГО |

4 |

7,2 |

330,5 |

330,5 |

|

Вывод: из таблицы 9 видно, что затраты на изготовление деталей для съемника составили всего 330 рублей 50 копеек. Следовательно, изготавливать ударный съёмник для полуоси выгоднее на самом предприятии, чем приобретать его от заводов-изготовителей.

5.1.2 Расчет оплаты труда на изготовление приспособления

Таблица12. Оплата труда на изготовление

-

Профессия, специальность

Разряд профессии

Затраты (время в часах)

Часовая ставка, руб.

Оплата, руб.

Токарь

V

0,6

74,5

0,6∙74,5=44,7

Слесарь

IV

0,5

61,2

0,5∙61,2=30,6

ИТОГО:

1,1

75,3

Вывод: из таблицы 10 видим, что оплата труда на изготовление составила 75 рублей 30 копеек. Следовательно, затраты на труд рабочих будут также небольшими.

5.1.3 Расчет общей себестоимости приспособления

Общая себестоимость съемника рассчитывается по формуле:

Сп=З1+З2,

где

З1 – затраты на изготовление деталей, руб.,

З2 – затраты на оплату труда рабочим, руб.

Сп = 330,5+75,3=405,8 руб.

Общие затраты на изготовление съемника в самом предприятии составляет 405 рублей 80 копеек.

5.1.4 Расчет годовой экономической эффективности от внедрения приспособления

Годовой экономический эффект от внедрения приспособления определяют по формуле:

Эг = (C1 – C2)∙N, где

C1 – рыночная цена приспособления, руб. (принимаем 900 рублей),

C2 – расчетная стоимость приспособления, руб.,

N – годовая программа ремонта объектов,

Эг= (900 – 405,80)∙4=1976,8 руб.

5.1.5 Расчет срока окупаемости затрат на изготовление приспособления

Срок окупаемости затрат на изготовление приспособления рассчитывается по формуле:

Тл = Сп/ Эг, где

Сп – общая себестоимость приспособления,

Эг – годовой экономический эффект от внедрения приспособления,

Тл – 405,8/1976,8=0,2 лет.

Срок окупаемости приспособления 2 месяца.

5.2 Расчет экономической эффективности пункта технического обслуживания.