- •Лабораторный практикум по курсу «Металлорежущие станки»

- •Токарно - винторезный станок модели 1а616

- •1.1. Цель работы

- •1.2. Порядок выполнения работы

- •1.3. Назначение станка

- •Габариты: длина – ширина – высота (мм) 2225 х 1275 х1220

- •1.4. Движения в станке

- •1.5. Устройство станка и его основных узлов Станок состоит из следующих основных узлов (Рис. 1.1):

- •Спецификация органов управления

- •1.6. Принцип работы станка

- •1.7. Коробка скоростей

- •1.8. Шпиндельная бабка

- •1.9. Коробка подач

- •1.10. Фартук

- •1.11. Суппорт

- •1.12. Задняя бабка

- •1.13. Движение подач

- •Спецификация зубчатых и червячных колес, червяков, винтов и гаек

- •1.14. Настройка станка

- •1.14.1. Настройка главного движения

- •1.14.2. Настройка подач

- •1.15. Формулы настройки станка для нарезания резьб

- •1.16. Настройка станка на обработку конусов

- •Назначение станка.

- •1.18. Индивидуальные задания

- •1.19. Вопросы для самопроверки

- •2.1. Цель работы

- •2.2. Порядок проведения работы

- •2.3. Назначение станка

- •2.4. Основные узлы станка

- •2.5. Техническая характеристика станка

- •2.6. Привод главного движения

- •2.7. Приводы подач

- •2.8. Управление станком

- •2.9. Описание пульта учпу

- •2.10. Органы управления учпу

- •2.12. Общие сведения о программном обеспечении станка

- •2.14. Структура программ и построение кадров

- •2.15. Подготовительные и вспомогательные функции

- •2.15. Подготовительные функции, применяемые на станке 2202вмф4

- •2.16. Вспомогательные функции, применяемые на станке 2202вмф4

- •2.17. Программирование перемещений

- •2.18. Программирование рабочей подачи и скорости главного движения

- •2.19. Программирование смены инструмента

- •2.20. Индивидуальное задание

- •2.21. Содержание отчета

- •Лабораторная работа № 3 зубофрезерный станок модели 5к301п

- •3.1. Цель работы

- •3.2. Назначение станка и виды выполняемых работ

- •3.3. Компоновка станка

- •3.4. Движения на станке

- •3.5.Техническая характеристика станка мод. 5к301п Наружные диаметры нарезаемых колес, мм 10 125

- •3.6. Кинематическая схема станка

- •3.6.1. Цепь вращения фрезы

- •Скорости зубофрезерования для фрез из быстрорежущих сталей

- •3.6.2. Цепь вращения заготовки

- •3.6.3. Цепь деления

- •Формула для расчета сменных колес гитары деления

- •3.6.4. Цепь осевой подачи заготовки

- •Осевые подачи при зубофрезеровании

- •3.6.5. Цепь радиальной подачи

- •3.6.6. Цепь тангенциальной подачи

- •3.6.7. Цепь дифференциала

- •3.6.8. Настройка станка

- •3.6.9.Наладочный режим

- •3.6.10.Зажим и отжим изделия

- •3.6.11. Вращение инструмента

- •3.6.12. Перемещение стола и осевая подача

- •3.6.13. Вращение фрезерного суппорта

- •3.6.14. Полуавтоматический режим

- •3.6.15. Подвод инструмента к изделию и отвод

- •3.6.16. Настройка станка для нарезания прямозубых цилиндрических колес

- •3.7. Содержание отчета

- •3.8. Вопросы для самопроверки

- •3.9. Индивидуальные задания

- •Широкоуниверсальный фрезерный станок модели 6б75в

- •4.1. Назначение и область применения станка

- •4.2. Устройство станка Общий вид станка с обозначением основных узлов и составных частей изображен на рис. 4.1. На рис.4.1 обозначены:

- •4.3. Общая компоновка станка

- •4.4. Основные технические данные и характеристики Размеры рабочей поверхности основного стола

- •Количество пазов стола 3

- •4.5. Кинематическая схема станка

- •4.5.1. Цепь главного движения

- •Цепь подач

- •Спецификация зубчатых колес, червяков и ходовых винтов

- •4.6. Бабка шпиндельная

- •4.6.1. Селективный механизм переключения привода главного движения

- •4.8. Хобот

- •4.9. Головка вертикальная Головка вертикальная (рис. 4.7) крепится к шпиндельной бабке 18 четырьмя винтами и центрируется относительно горизонтального шпинделя двумя штифтами 11.

- •4.10. Стол угловой универсальный

- •Размеры рабочей поверхности стола, мм

- •4.11. Стол круглый

- •Диаметр рабочей поверхности стола, мм 250

- •4.12. Головка долбежная

- •Наибольший ход, мм 80

- •4.13. Головка быстроходная

- •4.14. Головка подрезная

- •4.15. Головка шлифовальная

- •4.16.1. Кинематика делительной головки Простое деление

- •Дифференциальное деление

- •Настройка делительной головки на фрезерование винтовых (байонетных) канавок

- •4.17. Индивидуальные задания

- •4.18. Содержание отчета

- •4.19. Техника безопасности

- •4.20. Контрольные вопросы

- •Общие сведения

- •Устройство и работа станка модели 3г71 и его основных узлов

- •5.3. Электрооборудование плоскошлифовального станка 3г71

- •5.4. Технические данные и характеристики станка 3г71

- •5.4. Описание движений и кинематической схемы станка

- •5.5. Описание гидравлической схемы станка

- •5.6. Контрольные вопросы

- •5.7. Содержание отчета

1.15. Формулы настройки станка для нарезания резьб

На метрическую резьбу I см = t н.р. / ( i * t х.в.)

На модульную резьбу I см = n * m * z / (i * t х.в.)

На дюймовую резьбу I см = 25,4 / ( i * t х.в.* n)

На питчевую резьбу I см = 25,4 * n * z / ( p *i * t х.в.)

где:

I см – передаточное отношение гитары сменных колес,

i – общее передаточное отношение от шпинделя до ходового винта,

t х.в. – шаг ходового винта в мм,

n – число ниток на 1,

m – модуль в мм, = 1,75

Z – число заходов нарезаемой резьбы, - 3 захода

р – нарезаемый шаг в питчах.

При использовании механизма коробки подач для нарезания резьб, не указанных в таблице резьб станка формула подбора сменных шестерен гитары следующая:

Метрическая резьба I см = 30 * t н.р. / ( 36 * t табл. )

t н.р. – шаг нарезаемой резьбы, мм;

t табл. – шаг резьб по таблице резьб, близкий к шагу нарезаемой резьбы.

Пример: t н.р.=15 мм,

тогда I

см =

![]() =

=

![]() (66)

, т.е. надо изготовить сменную шестерню

z = 48, а рычаги коробки

подач установить на t = 20

мм.

(66)

, т.е. надо изготовить сменную шестерню

z = 48, а рычаги коробки

подач установить на t = 20

мм.

Дюймовая резьба I см = 30 * n табл. / ( 36 * n н.р. )

Значение n табл. Принимается кратное 36 и близкое к “n н.р.”

Пример: Нарезать

резьбу n = 3![]() нитки на 1.

нитки на 1.

I см

=

![]() =

=

![]() (66),

т.е. изготовить шестерню z

= 39, рычаги коробки подач установить на

“дюймовая”, n = 3 нитки на

1.

(66),

т.е. изготовить шестерню z

= 39, рычаги коробки подач установить на

“дюймовая”, n = 3 нитки на

1.

Пример: Нарезать резьбу n = 11,5 ниток на 1.

I см

=![]() =

=![]() (66),

т.е. изготовить сменную шестерню z

= 46, рычаги коробки подач установить:

“дюймовая”, n = 9 ниток на

1.

(66),

т.е. изготовить сменную шестерню z

= 46, рычаги коробки подач установить:

“дюймовая”, n = 9 ниток на

1.

Модульная резьба I см = 36 * m н.р. / (55 * m табл. ) m табл.- выбирается кратное 36 и близкое к m н.р..

Пример: Нарезать

червяк m = 1,75 мм, число

заходов z = 3, т.е. ход

винтовой пары t н.р.

= 1,75 * 3 = 5,25 мм ; тогда I =

![]() =

=

![]() (66)

(66)

Изготовить шестерню z = 42, рычаги коробки подач установить: “модульная”, m = 4,5 мм.

Пример: Нарезать червяк m = 2,75 мм, число заходов z = 3, т.е.

m

н.р. = 2,75 * 3 = 8,25 мм, тогда I

см =

![]() =

=

![]() (66)

(66)

Установить сменную шестерню z = 33, рычаги коробки подач: “модульная”, m = 9 мм.

1.16. Настройка станка на обработку конусов

На токарно-винторезных станках обработку конических поверхностей можно производить следующими методами:

Широкими резцами с углом , равным углу конуса.

Поворотом верхних салазок на угол, соответствующий углу конуса.

3. Смещением центра задней бабки (рис.1.9). h L* tg

Рис.1.9. Схема обработки конуса смещением центра задней бабки

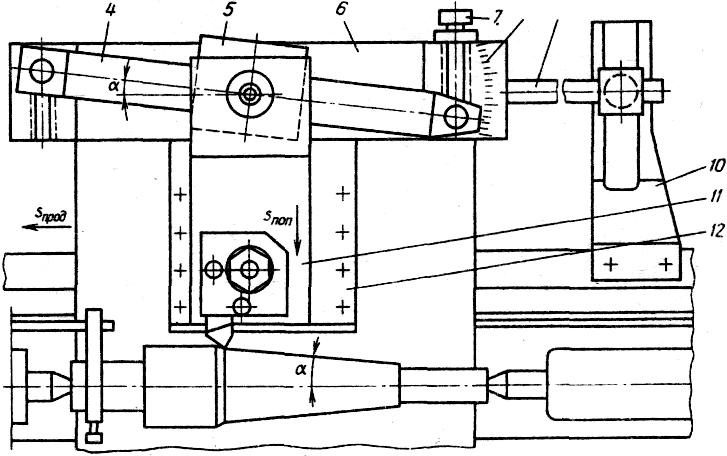

4. При помощи копировальной линейки, устанавливаемой на заднюю сторону станины (рис.1.10).

Рис. 1.10. Копировальная линейка для обработки конусов: 1-поворотная линейка, 2-ползун, 3-линейка со шкалой, 4-шкала, 5-тяга, 6-кронщтейн, 7-поперечные салазки, 8-суппорт

Содержание отчета

Назначение станка.

Компоновка станка с обозначением на ней основных узлов, рабочих движений и органов управления.

Кинематическая схема станка.

Составить уравнение кинематической цепи главного движения для частоты вращения, указанной в индивидуальном задании (столбец 2).

Написать уравнение кинематической цепи механизма подачи для значения подачи по индивидуальному заданию (столбец 3).

Рассчитать настройку станка на нарезание резьбы с заданным шагом

(столбцы 4,5,6,7).

Рассчитать смещение корпуса задней бабки для обработки конуса (столбцы 8,9,10).