- •Лабораторный практикум по курсу «Металлорежущие станки»

- •Токарно - винторезный станок модели 1а616

- •1.1. Цель работы

- •1.2. Порядок выполнения работы

- •1.3. Назначение станка

- •Габариты: длина – ширина – высота (мм) 2225 х 1275 х1220

- •1.4. Движения в станке

- •1.5. Устройство станка и его основных узлов Станок состоит из следующих основных узлов (Рис. 1.1):

- •Спецификация органов управления

- •1.6. Принцип работы станка

- •1.7. Коробка скоростей

- •1.8. Шпиндельная бабка

- •1.9. Коробка подач

- •1.10. Фартук

- •1.11. Суппорт

- •1.12. Задняя бабка

- •1.13. Движение подач

- •Спецификация зубчатых и червячных колес, червяков, винтов и гаек

- •1.14. Настройка станка

- •1.14.1. Настройка главного движения

- •1.14.2. Настройка подач

- •1.15. Формулы настройки станка для нарезания резьб

- •1.16. Настройка станка на обработку конусов

- •Назначение станка.

- •1.18. Индивидуальные задания

- •1.19. Вопросы для самопроверки

- •2.1. Цель работы

- •2.2. Порядок проведения работы

- •2.3. Назначение станка

- •2.4. Основные узлы станка

- •2.5. Техническая характеристика станка

- •2.6. Привод главного движения

- •2.7. Приводы подач

- •2.8. Управление станком

- •2.9. Описание пульта учпу

- •2.10. Органы управления учпу

- •2.12. Общие сведения о программном обеспечении станка

- •2.14. Структура программ и построение кадров

- •2.15. Подготовительные и вспомогательные функции

- •2.15. Подготовительные функции, применяемые на станке 2202вмф4

- •2.16. Вспомогательные функции, применяемые на станке 2202вмф4

- •2.17. Программирование перемещений

- •2.18. Программирование рабочей подачи и скорости главного движения

- •2.19. Программирование смены инструмента

- •2.20. Индивидуальное задание

- •2.21. Содержание отчета

- •Лабораторная работа № 3 зубофрезерный станок модели 5к301п

- •3.1. Цель работы

- •3.2. Назначение станка и виды выполняемых работ

- •3.3. Компоновка станка

- •3.4. Движения на станке

- •3.5.Техническая характеристика станка мод. 5к301п Наружные диаметры нарезаемых колес, мм 10 125

- •3.6. Кинематическая схема станка

- •3.6.1. Цепь вращения фрезы

- •Скорости зубофрезерования для фрез из быстрорежущих сталей

- •3.6.2. Цепь вращения заготовки

- •3.6.3. Цепь деления

- •Формула для расчета сменных колес гитары деления

- •3.6.4. Цепь осевой подачи заготовки

- •Осевые подачи при зубофрезеровании

- •3.6.5. Цепь радиальной подачи

- •3.6.6. Цепь тангенциальной подачи

- •3.6.7. Цепь дифференциала

- •3.6.8. Настройка станка

- •3.6.9.Наладочный режим

- •3.6.10.Зажим и отжим изделия

- •3.6.11. Вращение инструмента

- •3.6.12. Перемещение стола и осевая подача

- •3.6.13. Вращение фрезерного суппорта

- •3.6.14. Полуавтоматический режим

- •3.6.15. Подвод инструмента к изделию и отвод

- •3.6.16. Настройка станка для нарезания прямозубых цилиндрических колес

- •3.7. Содержание отчета

- •3.8. Вопросы для самопроверки

- •3.9. Индивидуальные задания

- •Широкоуниверсальный фрезерный станок модели 6б75в

- •4.1. Назначение и область применения станка

- •4.2. Устройство станка Общий вид станка с обозначением основных узлов и составных частей изображен на рис. 4.1. На рис.4.1 обозначены:

- •4.3. Общая компоновка станка

- •4.4. Основные технические данные и характеристики Размеры рабочей поверхности основного стола

- •Количество пазов стола 3

- •4.5. Кинематическая схема станка

- •4.5.1. Цепь главного движения

- •Цепь подач

- •Спецификация зубчатых колес, червяков и ходовых винтов

- •4.6. Бабка шпиндельная

- •4.6.1. Селективный механизм переключения привода главного движения

- •4.8. Хобот

- •4.9. Головка вертикальная Головка вертикальная (рис. 4.7) крепится к шпиндельной бабке 18 четырьмя винтами и центрируется относительно горизонтального шпинделя двумя штифтами 11.

- •4.10. Стол угловой универсальный

- •Размеры рабочей поверхности стола, мм

- •4.11. Стол круглый

- •Диаметр рабочей поверхности стола, мм 250

- •4.12. Головка долбежная

- •Наибольший ход, мм 80

- •4.13. Головка быстроходная

- •4.14. Головка подрезная

- •4.15. Головка шлифовальная

- •4.16.1. Кинематика делительной головки Простое деление

- •Дифференциальное деление

- •Настройка делительной головки на фрезерование винтовых (байонетных) канавок

- •4.17. Индивидуальные задания

- •4.18. Содержание отчета

- •4.19. Техника безопасности

- •4.20. Контрольные вопросы

- •Общие сведения

- •Устройство и работа станка модели 3г71 и его основных узлов

- •5.3. Электрооборудование плоскошлифовального станка 3г71

- •5.4. Технические данные и характеристики станка 3г71

- •5.4. Описание движений и кинематической схемы станка

- •5.5. Описание гидравлической схемы станка

- •5.6. Контрольные вопросы

- •5.7. Содержание отчета

5.4. Технические данные и характеристики станка 3г71

Наименование параметра |

3Г71 |

Основные параметры |

|

Класс точности по ГОСТ 8-82 |

В |

Наибольшие размеры обрабатываемых изделий (длина х ширина х высота), мм |

630 х 200 х 320 |

Расстояние от оси шпинделя до зеркала стола, мм |

80...445 |

Рабочий стол станка |

|

Размеры рабочей поверхности стола (длина х ширина), мм |

630 х 200 |

Продольное перемещение стола, мм |

710 |

Скорость продольного перемещения стола, м/мин |

5 ... 20 |

Перемещение стола за один оборот маховика механизма продольного перемещения, мм |

15,3 |

Механизм поперечной подачи стола |

|

Перемещение стола поперечное, мм |

235 |

Цена деления лимба маховика поперечного перемещения стола, мм |

0,05 |

Цена деления лимба микрометрической подачи поперечного перемещения стола, мм |

0,01 |

Автоматическая поперечная подача на каждый ход стола, мм |

0,3...4,2 |

Шлифовальная головка |

|

Наибольшее вертикальное перемещение шлифовальной головки, мм |

365 |

Скорость ускоренного вертикального перемещения шлифовальной головки, м/мин |

0,27 |

Размеры шлифовального круга, мм |

250 х 32 х 76 |

Число оборотов шлифовального круга в минуту |

2740 |

Шлифовальная бабка |

|

Цена деления лимба маховика вертикального перемещения, мм |

0,001 |

Автоматическая подача вертикального перемещения (ступенчатая с шагом 0,005), мм |

0,005...0,05 |

Электрооборудование и привод станка |

|

Количество электродвигателей на станке |

5 |

Электродвигатель привода шпинделя, кВт/ об/мин |

2,2/ 2860 |

Электродвигатель гидропривода, кВт/ об/мин |

1,1/ 930 |

Производительность насоса гидропривода, л/мин |

25 |

Электродвигатель ускоренного перемещения шлифовальной головки, кВт/ об/мин |

0,18/ 1400 |

Электродвигатель насоса охлаждения, кВт/ об/мин |

0,125/ 2800 |

Производительность насоса охлаждения, л/мин |

22 |

Электродвигатель магнитного сепаратора, кВт/ об/мин |

0,08/ 1390 |

Общая установленная мощность всех электродвигателей, кВт |

3,685 |

род тока питающей сети |

50Гц, 380/220 В |

Габариты и масса станка |

|

Габарит станка (длина х ширина х высота), мм |

1870 х 1550 x 1980 |

Масса станка, кг |

2000 |

5.4. Описание движений и кинематической схемы станка

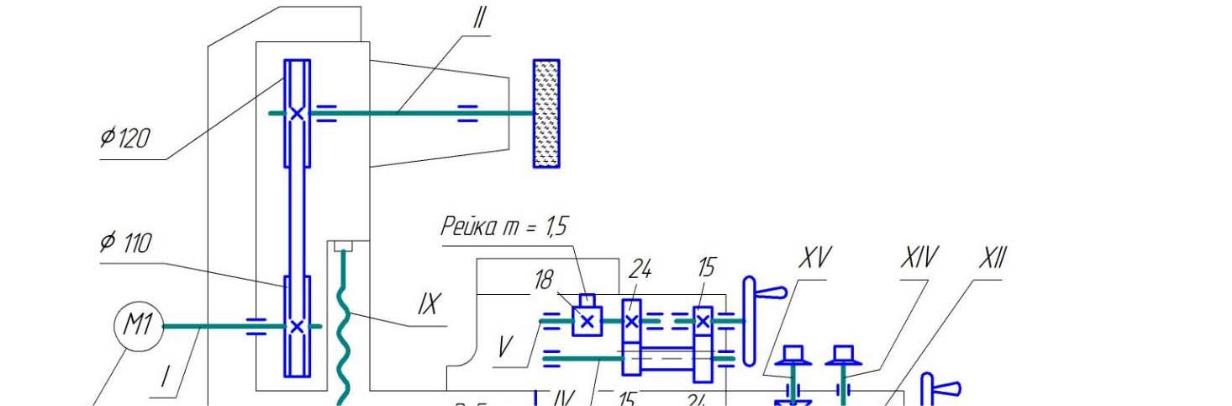

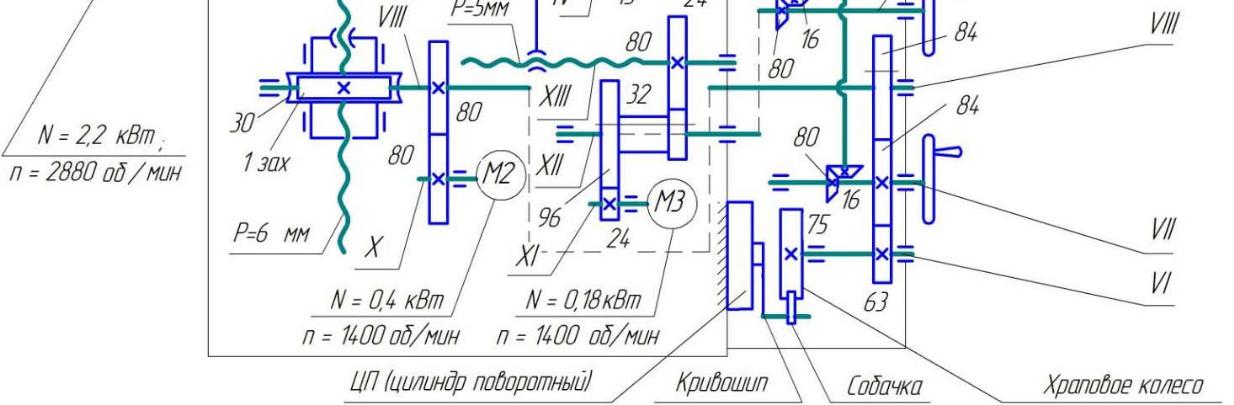

Кинематическая схема станка представлена на рис. 5.3.

Главное движение – вращение шлифовального круга осуществляется от электродвигателя М1 через плоскоремённую передачу.

Автоматическое возвратно-поступательное перемещение стола в продольном направлении с регулируемой скоростью V осуществляется гидроприводом (см. п. 5.5).

Ручное перемещение стола в продольном направлении осуществляется от маховика, закреплённого на валу III и передающего вращение на реечную шестерню 18, связанную с рейкой стола.

Автоматическая (рабочая) поперечная подача салазок осуществляется прерывисто от асинхронного электродвигателя М3, передающего вращение на винт XIII поперечной подачи. Электродвигатель, имеющий номинальную частоту вращения, n = 1400 об/мин, может импульсно включаться на короткие промежутки времени. При этом, чем больше длительность задаваемого с пульта управления питающего напряжения (импульса), тем на большей угол повернётся вал электродвигателя. Соответственно и ходовой винт ХIII провернётся на больший угол, смещая салазки в поперечном направлении на большую величину.

Команда на прерывистое включение электродвигателя М3 (поперечную подачу салазок) подаётся в конце продольного хода стола. Она осуществляется от бесконтактного выключателя БВ1, который срабатывает при повороте рычага реверса стола РР при наезде на него упора У1 или У2 (см. рис. 3.6). Величина поперечного дискретного перемещения салазок за один продольный ход стола регулируется практически бесступенчато от 0,3 до 10 мм.

Изменение направления поперечной подачи салазок (реверс) и регулировка общей длины их хода осуществляется при помощи переустанавливаемых на станине станка кулачков 1 и 2 (рис. 3.4). При перемещении салазок 3 рычаг 4, взаимодействуя с тем или иным кулачком, перемещает тягу 5 с пластиной 6, которая входит в прорезь бесконтактного выключателя 7 (БВ2). Выключатель БВ2 срабатывает, двигатель М3 реверсируется, и периодическая подача салазок происходит в обратном направлении.

Рис. 3.3. Кинематическая схема станка 3Г71М

Рис. 3.4. Механизм управления поперечным реверсом салазок

Автоматическое ускоренное перемещение салазок в поперечном

направлении осуществляется от того же электродвигателя М3, включае-

мого удержанием соответствующий кнопки на пульте управления.

Ручное установочное перемещение салазок осуществляется махо-

виком, закреплённым на валу XII, цена деления лимба которого состав-

ляет 0,02 мм. Для более точного перемещения пользуются

микрометрическим грибком, закреплённым на валу XV и имеющем цену

деления лимба 0,005 мм.

Автоматическое ускоренное перемещение шлифовальной голов-

ки осуществляется от электродвигателя М2, зубчатые колёса 80/80, чер-

вячную передачу 1/32 и гайку ходового винта IX, размещённую в ступи-

це червячного колеса 32.

Автоматическая (рабочая) вертикальная подача шлифовальной

головки заимствуется от гидравлического поворотного цилиндра ЦП.

На валу цилиндра закреплён кривошип с собачкой. Кривошип, со-

вершая возвратно-круговые движения, заставляет собачку периодически

поворачивать храповое колесо с числом зубьев Z = 75. Далее прерыви-

стое вращение вала VI передаётся на гайку ходового винта IX. Невра-

щающийся винт, жёстко связанный со шлифовальной головкой, заставля-

ет последнюю перемещаться в вертикальном направлении.

Величина автоматической вертикальной подачи (рис. 3.5 ) регулируется путём частичного перекрытия зубьев храпового колеса 1 цилиндрической заслонкой 2, которая не позволяет собачке 3 взаимодействовать с зубьями колеса на полной дуге поворота кривошипа 4, связанного с валом 5 поворотного цилиндра. В результате этого количество зубьев, захватываемых собачкой, может изменяться от 1 до 25. Соответственно храповое колесо с Z = 75 может поворачиваться на 1/75,…,25/75 оборота.