- •Лабораторный практикум по курсу «Металлорежущие станки»

- •Токарно - винторезный станок модели 1а616

- •1.1. Цель работы

- •1.2. Порядок выполнения работы

- •1.3. Назначение станка

- •Габариты: длина – ширина – высота (мм) 2225 х 1275 х1220

- •1.4. Движения в станке

- •1.5. Устройство станка и его основных узлов Станок состоит из следующих основных узлов (Рис. 1.1):

- •Спецификация органов управления

- •1.6. Принцип работы станка

- •1.7. Коробка скоростей

- •1.8. Шпиндельная бабка

- •1.9. Коробка подач

- •1.10. Фартук

- •1.11. Суппорт

- •1.12. Задняя бабка

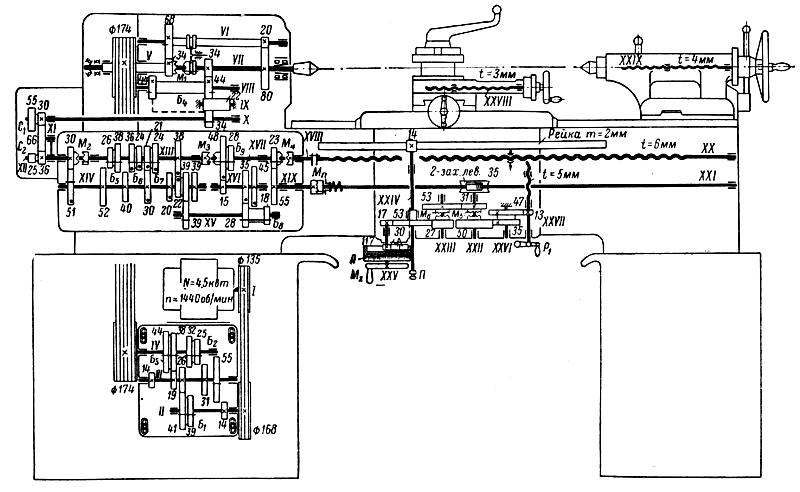

- •1.13. Движение подач

- •Спецификация зубчатых и червячных колес, червяков, винтов и гаек

- •1.14. Настройка станка

- •1.14.1. Настройка главного движения

- •1.14.2. Настройка подач

- •1.15. Формулы настройки станка для нарезания резьб

- •1.16. Настройка станка на обработку конусов

- •Назначение станка.

- •1.18. Индивидуальные задания

- •1.19. Вопросы для самопроверки

- •2.1. Цель работы

- •2.2. Порядок проведения работы

- •2.3. Назначение станка

- •2.4. Основные узлы станка

- •2.5. Техническая характеристика станка

- •2.6. Привод главного движения

- •2.7. Приводы подач

- •2.8. Управление станком

- •2.9. Описание пульта учпу

- •2.10. Органы управления учпу

- •2.12. Общие сведения о программном обеспечении станка

- •2.14. Структура программ и построение кадров

- •2.15. Подготовительные и вспомогательные функции

- •2.15. Подготовительные функции, применяемые на станке 2202вмф4

- •2.16. Вспомогательные функции, применяемые на станке 2202вмф4

- •2.17. Программирование перемещений

- •2.18. Программирование рабочей подачи и скорости главного движения

- •2.19. Программирование смены инструмента

- •2.20. Индивидуальное задание

- •2.21. Содержание отчета

- •Лабораторная работа № 3 зубофрезерный станок модели 5к301п

- •3.1. Цель работы

- •3.2. Назначение станка и виды выполняемых работ

- •3.3. Компоновка станка

- •3.4. Движения на станке

- •3.5.Техническая характеристика станка мод. 5к301п Наружные диаметры нарезаемых колес, мм 10 125

- •3.6. Кинематическая схема станка

- •3.6.1. Цепь вращения фрезы

- •Скорости зубофрезерования для фрез из быстрорежущих сталей

- •3.6.2. Цепь вращения заготовки

- •3.6.3. Цепь деления

- •Формула для расчета сменных колес гитары деления

- •3.6.4. Цепь осевой подачи заготовки

- •Осевые подачи при зубофрезеровании

- •3.6.5. Цепь радиальной подачи

- •3.6.6. Цепь тангенциальной подачи

- •3.6.7. Цепь дифференциала

- •3.6.8. Настройка станка

- •3.6.9.Наладочный режим

- •3.6.10.Зажим и отжим изделия

- •3.6.11. Вращение инструмента

- •3.6.12. Перемещение стола и осевая подача

- •3.6.13. Вращение фрезерного суппорта

- •3.6.14. Полуавтоматический режим

- •3.6.15. Подвод инструмента к изделию и отвод

- •3.6.16. Настройка станка для нарезания прямозубых цилиндрических колес

- •3.7. Содержание отчета

- •3.8. Вопросы для самопроверки

- •3.9. Индивидуальные задания

- •Широкоуниверсальный фрезерный станок модели 6б75в

- •4.1. Назначение и область применения станка

- •4.2. Устройство станка Общий вид станка с обозначением основных узлов и составных частей изображен на рис. 4.1. На рис.4.1 обозначены:

- •4.3. Общая компоновка станка

- •4.4. Основные технические данные и характеристики Размеры рабочей поверхности основного стола

- •Количество пазов стола 3

- •4.5. Кинематическая схема станка

- •4.5.1. Цепь главного движения

- •Цепь подач

- •Спецификация зубчатых колес, червяков и ходовых винтов

- •4.6. Бабка шпиндельная

- •4.6.1. Селективный механизм переключения привода главного движения

- •4.8. Хобот

- •4.9. Головка вертикальная Головка вертикальная (рис. 4.7) крепится к шпиндельной бабке 18 четырьмя винтами и центрируется относительно горизонтального шпинделя двумя штифтами 11.

- •4.10. Стол угловой универсальный

- •Размеры рабочей поверхности стола, мм

- •4.11. Стол круглый

- •Диаметр рабочей поверхности стола, мм 250

- •4.12. Головка долбежная

- •Наибольший ход, мм 80

- •4.13. Головка быстроходная

- •4.14. Головка подрезная

- •4.15. Головка шлифовальная

- •4.16.1. Кинематика делительной головки Простое деление

- •Дифференциальное деление

- •Настройка делительной головки на фрезерование винтовых (байонетных) канавок

- •4.17. Индивидуальные задания

- •4.18. Содержание отчета

- •4.19. Техника безопасности

- •4.20. Контрольные вопросы

- •Общие сведения

- •Устройство и работа станка модели 3г71 и его основных узлов

- •5.3. Электрооборудование плоскошлифовального станка 3г71

- •5.4. Технические данные и характеристики станка 3г71

- •5.4. Описание движений и кинематической схемы станка

- •5.5. Описание гидравлической схемы станка

- •5.6. Контрольные вопросы

- •5.7. Содержание отчета

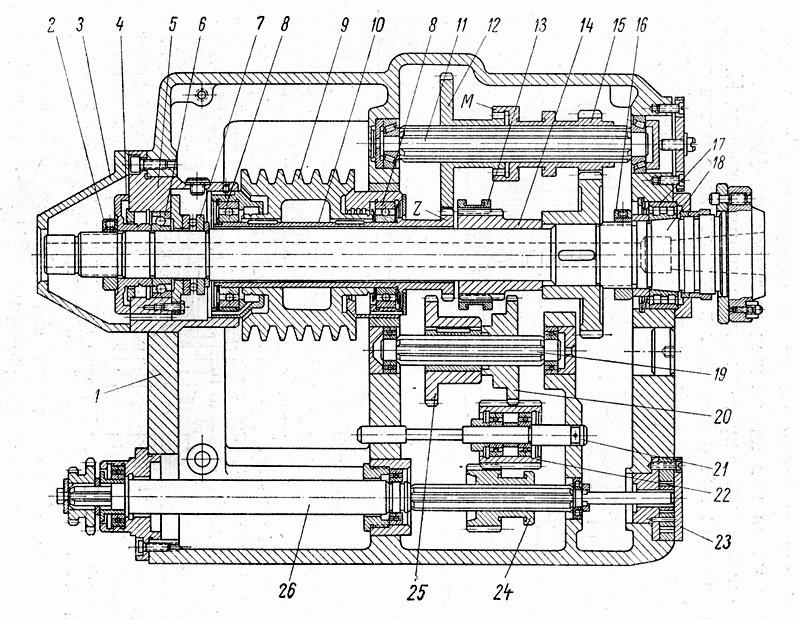

1.7. Коробка скоростей

На

станке модели 1А616 применена трехвальная

12-ступенчатая коробка скоростей

(рис.1.2).

Приводной вал 13 выполнен за одно целое

с малой шестерней Z. На шлицевом конце

этого вала консольно установлен шкив

12. На другом конце вала 13 находится

двойной подвижной блок шестерен 14.

Промежуточный вал 11 также выполнен

заодно целое с малой шестерней z1, имеющей,

как и шестерня z, 14 зубьев. В средней

части промежуточного вала неподвижно

закреплены шестерни 6, 7 и 9. Зубчатое

колесо 10 может перемещаться по шлицам

вала 11. На выходном валу 4 находятся два

двойных подвижных блока шестерен 5 и 8

и приводной шкив 3.

Блоки шестерен

5 и 8 управляются рукояткой 17, которая

имеет четыре фиксированных положения.

Фиксация производится подпружиненным

шариком 1, западающим в углубления

закаленной планки 2. Блок шестерен 14 и

подвижное колесо 10 управляются рукояткой

16. Эта рукоятка имеет только три

фиксированных положения.

Все

рабочие валы смонтированы на шариковых

подшипниках в корпусе 15 коробки скоростей.

Зубчатые колеса коробки скоростей

изготовлены из стали 40Х и закалены ТВЧ

до твердости HRC 50.

К корпусу 15

привинчена привалочная плита 18, с помощью

которой коробка скоростей закрепляется

на платиках левой тумбы станка.

Смазка коробки скоростей производится

разбрызгиванием масла вращающимися

шестернями. Масло забрасывается в лотки,

укрепленные на корпусе сверху. Из лотка

по трубкам масло попадает в необходимые

места смазки. Заливка масла в коробку

производится через пробку П3,

а слив масла через пробку Пс.

Уровень масла контролируется по

маслоуказателю У.

Рис.1. 2. Коробка скоростей станка

1.8. Шпиндельная бабка

Шпиндель 18 смонтирован на высокоточных подшипниках качения класса А (Рис.1.3). В передней опоре шпинделя установлен специальный регулируемый двухрядный роликовый подшипник 17 серии 3182116А, имеющий у внутреннего кольца коническую посадочную поверхность. Регулирование радиального зазора в передней опоре шпинделя осуществляется гайкой 16. При подтягивании гайки внутреннее коническое кольцо подшипника перемещается вперед по конусной шейке шпинделя. Вследствие этого за счет упругих деформаций внутреннего кольца диаметр беговых канавок увеличивается, благодаря чему уменьшается или устраняется зазор между роликами и кольцами. Задняя опора шпинделя состоит из радиально-упорного шарикоподшипника 6 серии 46211А и шарикового упорного подшипника 7 серии 8211А. Регулирование правой опоры производится гайкой 2. Шпиндель 18 станка модели 1А616 имеет фланцевый передний конец с коническим центрирующим буртиком, выполненным по ГОСТу 2570—58 и обеспечивающим быстросменность установки патронов и надежность их крепления. Приводной шкив 9 закреплен на полом валу 10, который смонтирован на независимых от шпинделя шарикоподшипниках 8. Такой монтаж приводного устройства разгружает шпиндель от изгибающих усилий со стороны клиноременной передачи и ведущей шестерни Z перебора, изготовленной за одно целое с полым валом 10. Конструкция правой опоры шпинделя позволяет устанавливать и заменять приводные ремни без демонтажа шпинделя. Для этого снимают защитный кожух 3, отворачивают гайку 2, отвинчивают фланец 4 и с помощью отжимных болтов выпрессовывают буксу 5 из корпуса 1 бабки. В образовавшееся отверстие заводят клиновые ремни для их монтажа или смены.

По

шлицам переборного валика 11 перемещаются

колесо 12 и шестерня 15. Они постоянно

связаны друг с другом зубчатой муфтой

М. На шпинделе жестко закреплена шестерня

14, которая охватывается зубчатой муфтой

13. При смещении муфты 13 влево ее зубья

зацепляются с шестерней г, соединяя

шпиндель с полым валом 10. Шестерни 20 и

25 звена увеличения шага соединены в

единый блок и могут перемещаться по

шлицам вала 19. Широкая паразитная

шестерня 22 реверсивного механизма

смонтирована на оси 21. Подвижная шестерня

24 реверса установлена на шлицевом конце

вала 26.

Смазка опор шпинделя

производится маслом, поступающим

самотеком из резервуара, расположенного

в верхней части корпуса по трубам. Подача

масла в резервуар производится насосом

23, смонтированным на левой стенке корпуса

1 бабки, на одной оси с валом 26. Смазка

шестерен шпиндельной бабки осуществляется

разбрызгиванием из масляной ванны.

Контроль уровня масла в шпиндельной

бабке ведется по маслоуказателю.

Маслоуказатель контролирует работу

маслонасоса. Заливка масла в корпус

шпиндельной бабки производится через

отверстие в крышке, закрываемое пробкой.

Спуск отработанного масла осуществляется

через пробку, расположенную на правой

стенке корпуса.

Рис.1.3. Шпиндельная бабка

станка

Рис.1.3. Шпиндельная бабка

станка

Структура привода главного движения

I II III IV V VI VII

|

||||||||||||||||||||||||||||||||||||||||||||||||

0/80

0/80 (1 +1)

(1 +1)