- •Лабораторный практикум по курсу «Металлорежущие станки»

- •Токарно - винторезный станок модели 1а616

- •1.1. Цель работы

- •1.2. Порядок выполнения работы

- •1.3. Назначение станка

- •Габариты: длина – ширина – высота (мм) 2225 х 1275 х1220

- •1.4. Движения в станке

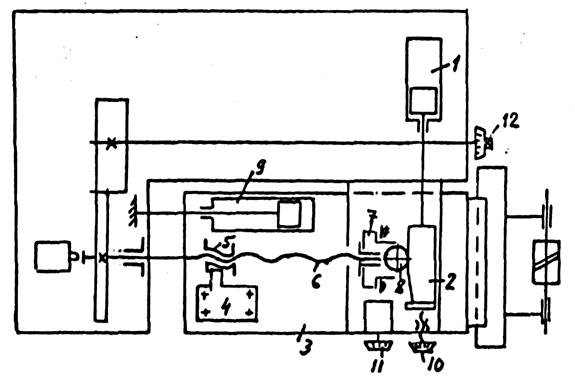

- •1.5. Устройство станка и его основных узлов Станок состоит из следующих основных узлов (Рис. 1.1):

- •Спецификация органов управления

- •1.6. Принцип работы станка

- •1.7. Коробка скоростей

- •1.8. Шпиндельная бабка

- •1.9. Коробка подач

- •1.10. Фартук

- •1.11. Суппорт

- •1.12. Задняя бабка

- •1.13. Движение подач

- •Спецификация зубчатых и червячных колес, червяков, винтов и гаек

- •1.14. Настройка станка

- •1.14.1. Настройка главного движения

- •1.14.2. Настройка подач

- •1.15. Формулы настройки станка для нарезания резьб

- •1.16. Настройка станка на обработку конусов

- •Назначение станка.

- •1.18. Индивидуальные задания

- •1.19. Вопросы для самопроверки

- •2.1. Цель работы

- •2.2. Порядок проведения работы

- •2.3. Назначение станка

- •2.4. Основные узлы станка

- •2.5. Техническая характеристика станка

- •2.6. Привод главного движения

- •2.7. Приводы подач

- •2.8. Управление станком

- •2.9. Описание пульта учпу

- •2.10. Органы управления учпу

- •2.12. Общие сведения о программном обеспечении станка

- •2.14. Структура программ и построение кадров

- •2.15. Подготовительные и вспомогательные функции

- •2.15. Подготовительные функции, применяемые на станке 2202вмф4

- •2.16. Вспомогательные функции, применяемые на станке 2202вмф4

- •2.17. Программирование перемещений

- •2.18. Программирование рабочей подачи и скорости главного движения

- •2.19. Программирование смены инструмента

- •2.20. Индивидуальное задание

- •2.21. Содержание отчета

- •Лабораторная работа № 3 зубофрезерный станок модели 5к301п

- •3.1. Цель работы

- •3.2. Назначение станка и виды выполняемых работ

- •3.3. Компоновка станка

- •3.4. Движения на станке

- •3.5.Техническая характеристика станка мод. 5к301п Наружные диаметры нарезаемых колес, мм 10 125

- •3.6. Кинематическая схема станка

- •3.6.1. Цепь вращения фрезы

- •Скорости зубофрезерования для фрез из быстрорежущих сталей

- •3.6.2. Цепь вращения заготовки

- •3.6.3. Цепь деления

- •Формула для расчета сменных колес гитары деления

- •3.6.4. Цепь осевой подачи заготовки

- •Осевые подачи при зубофрезеровании

- •3.6.5. Цепь радиальной подачи

- •3.6.6. Цепь тангенциальной подачи

- •3.6.7. Цепь дифференциала

- •3.6.8. Настройка станка

- •3.6.9.Наладочный режим

- •3.6.10.Зажим и отжим изделия

- •3.6.11. Вращение инструмента

- •3.6.12. Перемещение стола и осевая подача

- •3.6.13. Вращение фрезерного суппорта

- •3.6.14. Полуавтоматический режим

- •3.6.15. Подвод инструмента к изделию и отвод

- •3.6.16. Настройка станка для нарезания прямозубых цилиндрических колес

- •3.7. Содержание отчета

- •3.8. Вопросы для самопроверки

- •3.9. Индивидуальные задания

- •Широкоуниверсальный фрезерный станок модели 6б75в

- •4.1. Назначение и область применения станка

- •4.2. Устройство станка Общий вид станка с обозначением основных узлов и составных частей изображен на рис. 4.1. На рис.4.1 обозначены:

- •4.3. Общая компоновка станка

- •4.4. Основные технические данные и характеристики Размеры рабочей поверхности основного стола

- •Количество пазов стола 3

- •4.5. Кинематическая схема станка

- •4.5.1. Цепь главного движения

- •Цепь подач

- •Спецификация зубчатых колес, червяков и ходовых винтов

- •4.6. Бабка шпиндельная

- •4.6.1. Селективный механизм переключения привода главного движения

- •4.8. Хобот

- •4.9. Головка вертикальная Головка вертикальная (рис. 4.7) крепится к шпиндельной бабке 18 четырьмя винтами и центрируется относительно горизонтального шпинделя двумя штифтами 11.

- •4.10. Стол угловой универсальный

- •Размеры рабочей поверхности стола, мм

- •4.11. Стол круглый

- •Диаметр рабочей поверхности стола, мм 250

- •4.12. Головка долбежная

- •Наибольший ход, мм 80

- •4.13. Головка быстроходная

- •4.14. Головка подрезная

- •4.15. Головка шлифовальная

- •4.16.1. Кинематика делительной головки Простое деление

- •Дифференциальное деление

- •Настройка делительной головки на фрезерование винтовых (байонетных) канавок

- •4.17. Индивидуальные задания

- •4.18. Содержание отчета

- •4.19. Техника безопасности

- •4.20. Контрольные вопросы

- •Общие сведения

- •Устройство и работа станка модели 3г71 и его основных узлов

- •5.3. Электрооборудование плоскошлифовального станка 3г71

- •5.4. Технические данные и характеристики станка 3г71

- •5.4. Описание движений и кинематической схемы станка

- •5.5. Описание гидравлической схемы станка

- •5.6. Контрольные вопросы

- •5.7. Содержание отчета

3.6.4. Цепь осевой подачи заготовки

Цепь осевой (вертикальной) подачи заготовки обеспечивает осевое перемещение заготовки S ос для нарезания заданной длины зуба. Осевая подача заготовки S о (мм/об) выбирается в зависимости от материала заготовки, модуля, заданной шероховатости поверхности зубьев и точности колеса. Рекомендуемые величины осевых подач приведены в табл.3.4.

Осевые подачи при зубофрезеровании

Таблица 3.4

Материал заготовки |

Модуль, мм |

Осевая подача, Sо, мм/об |

|

черновая обработка |

чистовая обработка |

||

Сталь 45 НВ 170…207 |

до 1,5 |

0,8 – 1,2 |

0,5 – 0,8 |

1,5 – 2,5 |

1,2 – 1,6 |

0,8 – 1,0 |

|

Чугун серый |

до 1,5 |

0,9 – 1,3 |

0,5 – 0,8 |

1,5 – 2,5 |

1,3 – 1,8 |

0,8 – 1,0 |

|

При нарезании косозубых колес табличное значение Sо умножают на коэффициент К в зависимости от угла наклона зуба (см. табл.3.4):

Таблица 3.4

-

, град.

0

150

300

450

К

1,0

0,9

0,8

0,65

Конечные звенья цепи: электродвигатель Д 2 ( N=1,5 кВт; n=1420 об/мин) стол заготовки. Уравнение кинематической цепи осевой подачи стола с заготовкой, мм/мин

S

ос

= 1420![]()

![]()

![]() IКП

IКП![]() I

тр

I

тр![]()

![]()

![]() t1

(5)

t1

(5)

где I КП – передаточное отношение коробки подач, I тр – передаточное отношение трензеля между валами XXII и XXIII, t1=2 - шаг ходового винта вертикального перемещения стола (вал XXVI).

Минутная подача стола с заготовкой S ос определяется по выбранному значению подачи на 1 оборот Sо S ос = Sо* n заг (6)

Пример 4. Для значений примеров 1-3 при Sо = 1,3 мм/об (см.табл.3.3) получаем S ос =1,3*1,67 =2,17 мм/мин.

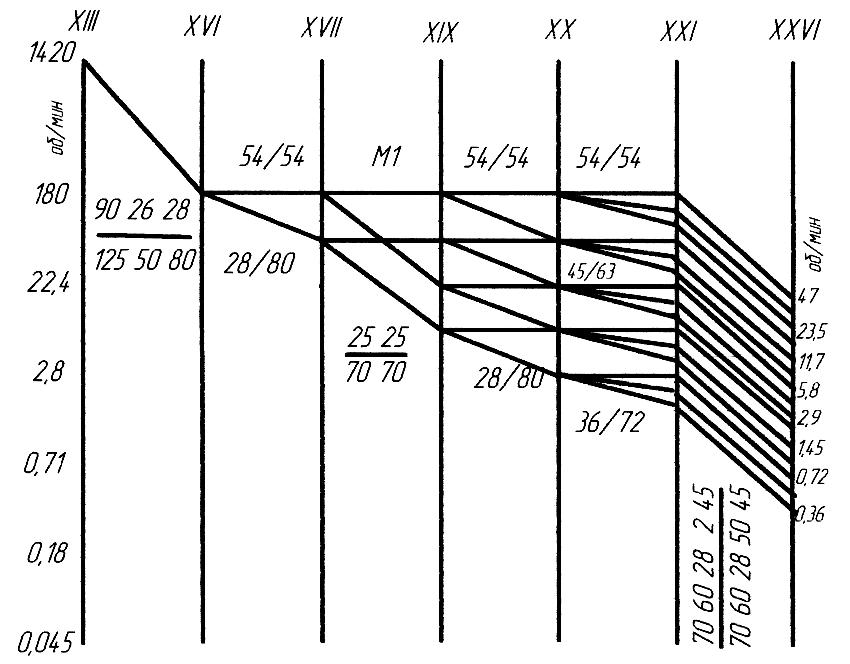

По найденному значению S ос выбирается ближайшая меньшая величина осевой подачи, имеющаяся на станке S ос =2 мм/мин (см. рис.4).

Изменение величины S ос осуществляется переключением зубчатых колес коробки подач. График частот вращения валов привода подач приведен на рис.4. Для включения осевой подачи необходимо включить кулачковую муфту М 1 , а колесо 70 соединить со своим валом XXII включением муфты М 2. Ускоренное перемещение стола с заготовкой производится включением электромагнитной фрикционной муфты М 3 и кулачковой муфты М 4 . В этом случае вращение на вал XXIV передается, минуя коробку подач.

Ускоренная подача стола может включаться автоматически в конце рабочего хода стола от нажатия на конечный выключатель; она направлена всегда в сторону, противоположную рабочей подаче.

Рис.3.4 . График частот вращения валов привода подачи стола

3.6.5. Цепь радиальной подачи

Цепь радиальной подачи (врезания) обеспечивает перемещение фрезерной стойки вместе с суппортом и фрезой к центру заготовки и обратно. Радиальная подача может осуществляться путем быстрого подвода фрезерной стойки к заготовке или медленного врезания с рабочей подачей. Движения фрезерной стойки (рис.3.5) осуществляются от гидроцилиндра 1, поршень и шток которого перемещают клин 2, воздействующий своим скосом на ролик 8 и винт 6, гайка 5 которого закреплена в кронштейне 4 фрезерной стойки 3. Скорость движения регулируется дросселем 11 гидросистемы. Величина врезания (равная высоте зуба) устанавливается лимбом 10, связанным с упором 7. Перемещение фрезерной стойки с фрезой может производиться и вручную по лимбу 12 с ценой деления 0,02 мм. Гидроцилиндр 9 поджимает фрезерную стойку к ползуну 2 во время работы.

Радиальная подача используется, главным образом, при нарезании червячных колес и составляет S po 0,6 мм на 1 оборот заготовки согласно нормативам по режимам резания для колес с m 2,5 мм. Радиальная минутная подача подсчитывается по формуле

S p= S po*n заг (7)

Пример 5. Для значений примеров 1-4 получаем S p =0,6*1,67=1,002 мм/мин. По данным станка (см. рис.4) выбираем S p =1 мм/мин.

Рис.3.5. Схема механизма радиальной подачи