- •Лабораторный практикум по курсу «Металлорежущие станки»

- •Токарно - винторезный станок модели 1а616

- •1.1. Цель работы

- •1.2. Порядок выполнения работы

- •1.3. Назначение станка

- •Габариты: длина – ширина – высота (мм) 2225 х 1275 х1220

- •1.4. Движения в станке

- •1.5. Устройство станка и его основных узлов Станок состоит из следующих основных узлов (Рис. 1.1):

- •Спецификация органов управления

- •1.6. Принцип работы станка

- •1.7. Коробка скоростей

- •1.8. Шпиндельная бабка

- •1.9. Коробка подач

- •1.10. Фартук

- •1.11. Суппорт

- •1.12. Задняя бабка

- •1.13. Движение подач

- •Спецификация зубчатых и червячных колес, червяков, винтов и гаек

- •1.14. Настройка станка

- •1.14.1. Настройка главного движения

- •1.14.2. Настройка подач

- •1.15. Формулы настройки станка для нарезания резьб

- •1.16. Настройка станка на обработку конусов

- •Назначение станка.

- •1.18. Индивидуальные задания

- •1.19. Вопросы для самопроверки

- •2.1. Цель работы

- •2.2. Порядок проведения работы

- •2.3. Назначение станка

- •2.4. Основные узлы станка

- •2.5. Техническая характеристика станка

- •2.6. Привод главного движения

- •2.7. Приводы подач

- •2.8. Управление станком

- •2.9. Описание пульта учпу

- •2.10. Органы управления учпу

- •2.12. Общие сведения о программном обеспечении станка

- •2.14. Структура программ и построение кадров

- •2.15. Подготовительные и вспомогательные функции

- •2.15. Подготовительные функции, применяемые на станке 2202вмф4

- •2.16. Вспомогательные функции, применяемые на станке 2202вмф4

- •2.17. Программирование перемещений

- •2.18. Программирование рабочей подачи и скорости главного движения

- •2.19. Программирование смены инструмента

- •2.20. Индивидуальное задание

- •2.21. Содержание отчета

- •Лабораторная работа № 3 зубофрезерный станок модели 5к301п

- •3.1. Цель работы

- •3.2. Назначение станка и виды выполняемых работ

- •3.3. Компоновка станка

- •3.4. Движения на станке

- •3.5.Техническая характеристика станка мод. 5к301п Наружные диаметры нарезаемых колес, мм 10 125

- •3.6. Кинематическая схема станка

- •3.6.1. Цепь вращения фрезы

- •Скорости зубофрезерования для фрез из быстрорежущих сталей

- •3.6.2. Цепь вращения заготовки

- •3.6.3. Цепь деления

- •Формула для расчета сменных колес гитары деления

- •3.6.4. Цепь осевой подачи заготовки

- •Осевые подачи при зубофрезеровании

- •3.6.5. Цепь радиальной подачи

- •3.6.6. Цепь тангенциальной подачи

- •3.6.7. Цепь дифференциала

- •3.6.8. Настройка станка

- •3.6.9.Наладочный режим

- •3.6.10.Зажим и отжим изделия

- •3.6.11. Вращение инструмента

- •3.6.12. Перемещение стола и осевая подача

- •3.6.13. Вращение фрезерного суппорта

- •3.6.14. Полуавтоматический режим

- •3.6.15. Подвод инструмента к изделию и отвод

- •3.6.16. Настройка станка для нарезания прямозубых цилиндрических колес

- •3.7. Содержание отчета

- •3.8. Вопросы для самопроверки

- •3.9. Индивидуальные задания

- •Широкоуниверсальный фрезерный станок модели 6б75в

- •4.1. Назначение и область применения станка

- •4.2. Устройство станка Общий вид станка с обозначением основных узлов и составных частей изображен на рис. 4.1. На рис.4.1 обозначены:

- •4.3. Общая компоновка станка

- •4.4. Основные технические данные и характеристики Размеры рабочей поверхности основного стола

- •Количество пазов стола 3

- •4.5. Кинематическая схема станка

- •4.5.1. Цепь главного движения

- •Цепь подач

- •Спецификация зубчатых колес, червяков и ходовых винтов

- •4.6. Бабка шпиндельная

- •4.6.1. Селективный механизм переключения привода главного движения

- •4.8. Хобот

- •4.9. Головка вертикальная Головка вертикальная (рис. 4.7) крепится к шпиндельной бабке 18 четырьмя винтами и центрируется относительно горизонтального шпинделя двумя штифтами 11.

- •4.10. Стол угловой универсальный

- •Размеры рабочей поверхности стола, мм

- •4.11. Стол круглый

- •Диаметр рабочей поверхности стола, мм 250

- •4.12. Головка долбежная

- •Наибольший ход, мм 80

- •4.13. Головка быстроходная

- •4.14. Головка подрезная

- •4.15. Головка шлифовальная

- •4.16.1. Кинематика делительной головки Простое деление

- •Дифференциальное деление

- •Настройка делительной головки на фрезерование винтовых (байонетных) канавок

- •4.17. Индивидуальные задания

- •4.18. Содержание отчета

- •4.19. Техника безопасности

- •4.20. Контрольные вопросы

- •Общие сведения

- •Устройство и работа станка модели 3г71 и его основных узлов

- •5.3. Электрооборудование плоскошлифовального станка 3г71

- •5.4. Технические данные и характеристики станка 3г71

- •5.4. Описание движений и кинематической схемы станка

- •5.5. Описание гидравлической схемы станка

- •5.6. Контрольные вопросы

- •5.7. Содержание отчета

2.18. Программирование рабочей подачи и скорости главного движения

Величину рабочей подачи программируют по адресу F методом прямого обозначения с размерностью:

мм/мин - для координат X, Y, Z;

град/мин - для координаты В.

В соответствии с форматом УЧПУ величину подачи программируют целым числом с максимальной разрядностью, равной четырем (от F1 до F9999). Десятичная точка не предусмотрена. Ведущие нули можно опускать.

Запрограммированное по адресу F значение подачи в режиме линейной (G01) и круговой (G02/G03) интерполяции.

Величина подачи является модальным параметром и действует во всех последующих кадрах до тех пор, пока по адресу F не будет указано новое значение. Действие рабочей подачи временно отменяется по команде G00. При восстановлении режима интерполяции (G01, G02/G03) будет автоматически восстановлено и действие ранее запрограммированной подачи:

G91 G01 Z-20 F30 - подача 30 мм/мин;

Рис. 2.11

G00 Z20 - быстрый ход; Х10 - быстрый ход; G01 Z-30 - подача 30 мм/мин; Z-10 F10 - подача 10 мм/мин.

Временную остановку движения инструмента программируют функцией G04. Время паузы задают по адресу X в десятых долях секунды. Например, паузу на 2сек. запрограммируют кадром: G04 Х20

Команда G04 является одноразовой и действует в пределах только одного кадра, после чего возобновляется действие рабочей подачи.

Рис. 2.12

Для снижения динамических нагрузок при смене направления движения (на изломе траектории) предусмотрена функция G09. По этой команде выполняется торможение в конце кадра до скорости медленного хода с последующим разгоном до рабочей подачи. Функция G09 также является одноразовой и распространяется только на один кадр.

Команду G09 рекомендуется применять при контурном фрезеровании для обхода углов. Например, фрезерование участка контура 1-2-3 (рис. 2.12,а) следует программировать с торможением в точке 2:

G91 G01 G09 Х70; Y-50.

При отсутствии команды G09 контур будет обработан с искажением из-за инерционности приводов подач (рис. 2.12, б).

Для гладко-сопряженных участков кошура функцию G09 применять не следует. Торможение на стыке кадров здесь приведет к снижению сил резания. При этом уменьшается деформация технологической системы, что приводит к дефектам обработки в виде "зарезов" контура.

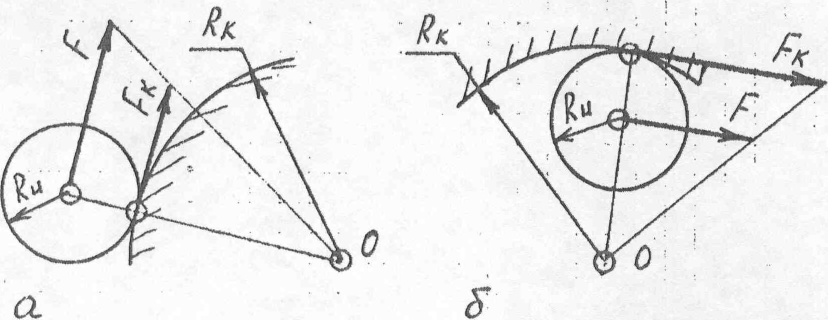

При фрезеровании закруглений рекомендуется корректировать подачу с учетом радиусов контура Rk и инструмента Пи. Запрограммированное по адресу F значение подачи относится к центру фрезы. Резание происходит периферией фрезы, где и должна обеспечиваться расчетная контурная скорость Fk. Таким образом, при движении по дуге рабочая подача должна быть равна (рис.2.12):

F = Fk (Rk +Пи)/ Rk - наружная обработка;

F = Fk (Rk -Пи)/ Rk - внутренняя обработка.

Необходимость коррекции подачи особенно очевидна для фрез большого радиуса, соизмеримого с радиусом контура. Если подачу не корректировать (то есть принять F = Fk), то фактическая контурная способность будет отличаться от расчетной, в конечном итоге это приведет к снижению производительности для наружной обработки, а для внутреннего фрезерования - недопустимому увеличению сил резания.

Кроме того, рекомендуется снижать рабочую подачу при фрезеровании внутренних углов, особенно для черновой обработки с большим припуском. При подходе к вершине угла глубина резания быстро возрастает от номинального значения t до максимальной величины tmax (рис.2.13, а). Это приводит к резкому увеличению сил резания и может стать причиной поломки фрезы. Для чистовой обработки можно ограничиться командой торможения G09.

Скорость главного движения (частоту вращения шпинделя) программируют по адресу S методом прямого обозначения с размерностью об/мин. В соответствии с форматом УЧПУ ее задают 4-разрядным целым числом (от S1 до S9999). Десятичная точка не указывается. Ведущие нули можно опускать.

Направление приращения программируют с помощью знака перед значением частоты: "+" -по часовой стрелке; "-" - против часовой стрелки (знак '+".можно опускать), например: S1000 - вращение по часовой стрелке с частотой 1000 об/мин; S-300 - вращение против часовой стрелки с частотой 300 об/мин.

О станов

шпинделя в произвольном положении

программируют вспомогательной функцией

М05. Кроме того, предусмотрена команда

ориентированного останова S0.

На рис.2.13, б

показано положение ориентированного

останова для стандартного расточного

инструмента. Оно соответствует размещению

инструмента в магазине вершиной к центру

диска.

станов

шпинделя в произвольном положении

программируют вспомогательной функцией

М05. Кроме того, предусмотрена команда

ориентированного останова S0.

На рис.2.13, б

показано положение ориентированного

останова для стандартного расточного

инструмента. Оно соответствует размещению

инструмента в магазине вершиной к центру

диска.

а)

б)

Рис. 2.13

Включение шпинделя, а также команды останова М05 и S0 допускается программировать в одном кадре с перемещениями. При этом включение шпинделя происходит до отработки перемещений, а останов - после перемещений, например:

G01 Z-20 S100 - запуск шпинделя, перемещение по оси Z;

G01 Z20 М05 - перемещение по оси Z, останов шпинделя. На практике обычно, эти команды программируют отдельными кадрами.

Реверс шпинделя программируют без промежуточной команды останова М05 или S0, например:

G91 G01 Z-20 F30 S30

Z20 S-30

Здесь при достижении координаты Z = -20 мм выполняется реверс шпинделя, а затем возврат в исходную точку.

Запрограммированная по адресу S частота вращения является модальным параметром и действует до тех пор, пока в УП не будут заданы новое значение частоты или команды останова.

В УЧПУ 2С42 предусмотрено два способа коррекции рабочей подачи и скорости главного движения:

- ручная коррекция с помощью дискретных переключателей на пульте УЧПУ;

- автоматическая коррекция с помощью специальных корректоров.

Коррекцию задают в процентах от запрограммированных значений с шагом 10% в диапазоне: 20% - 120% для подачи; 40% - 140% для частоты вращения. Способ коррекции указывают в УП с помощью функции Е:

Е00 - запрещение коррекции;

Е01 - разрешение коррекции с пульта.

Для автоматической коррекции подачи в УП программируют номер корректора от Е11 до Е40. При этом разрешена коррекция скорости главного движения с пульта УЧПУ.