- •Основные сведения о компрессорах

- •Главные резервуары

- •Назначение и типы кранов

- •Кран машиниста № 395

- •Кран вспомогательного тормоза локомотива № 254

- •Автоматические выключатели управления (аву) усл.№ э-119б, усл.№ э-119в

- •19. Автоматический регулятор режимов торможения усл.№265. Назначение и расположение в вагоне. Устройство и принцип действия при торможении и отпуске.

- •Работа электрической схемы эпт пассажирского поезда

- •Зарядка и отпуск

- •Перекрыша

- •Служебное и экстренное торможение

- •22.Тормозные нормативы для грузовых и пассажирских поездов. Порядок следования поездов при недостающем тормозном нажатии.

- •23.Порядок размещения и включения автотормозов в поездах с локомотивной тягой.

- •33.Действие крана машиниста усл. №394-002 при отпуске 2-м положением. Особенности положения толчка высокого давления.

- •34. Действие крана машиниста усл. № 394-002 при ликвидации сверхзарядного давления и поддержании постоянного давления при 2-ом положении ручки крана.

- •35. Действие крана машиниста 394-002 при служебном торможении положениями ручки крана 5 и 5а

- •Устройство главной части

- •Торможение

- •Устройство

Назначение и классификация тормозов ПС. Способы создания искусственного сопротивления движению.

В процессе движения поезда на него действуют силы, различные по своему характеру и направлению. Различают силы внешние (например, сила сопротивления движению от уклона) и внутренние (например, сила трения в моторно-осевых подшипниках). Внешние силы можно разделить на управляемые (сила тяги) и неуправляемые (силы сопротивления движению). В зависимости от соотношения управляемых и неуправляемых сил, поезд может двигаться ускоренно, замедленно или с равномерной скоростью. Сила тяги — внешняя движущая сила, которая создается тяговыми электродвигателями локомотива во взаимодействии с рельсами. Она приложена к ободу колес в направлении движения. Для остановки поезда необходимо исключить действие силы тяги, т. е. отключить тяговые двигатели локомотива. Однако поезд продолжит движение по инерции за счет накопленной кинетической энергии и до полной остановки пройдет значительное расстояние. Чтобы обеспечить остановку поезда в требуемом месте или снижение скорости движения на определенном участке следования, необходимо искусственно увеличить силы сопротивления движению. Устройства, применяемые в поездах для создания искусственного сопротивления движению, называются тормозами, а силы, создающие искусственное сопротивление движению, — тормозными силами. Тормозные силы и силы сопротивления движению гасят кинетическую энергию движущегося поезда.

На подвижном составе железных дорог применяется пять типов тормозов: стояночные (ручные), пневматические, электропневматические, электрические и электромагнитные.

Стояночными тормозами оборудованы локомотивы, пассажирские вагоны и примерно 10% грузовых вагонов. Предназначены для удержания остановленного поезда на перегоне или станции.

Пневматическими тормозами оснащен весь подвижной состав железных дорог с использованием сжатого воздуха давлением до 9 кгс/см2 на локомотивах и 5—6,5 кгс/см2 на вагонах. Управление пневматическим тормозом осуществляется изменением давления сжатого воздуха тормозной магистрали, проложенной вдоль каждого локомотива и вагона.

Электропневматическими тормозами (ЭПТ) оборудованы пассажирские локомотивы и вагоны, электро- и дизель-поезда. При использовании ЭПТ тормозные колодки или диски прижимаются к колесным парам под действием сжатого воздуха, однако, в отличии от пневматических тормозов, управление их работой осуществляется при помощи сигналов электрического тока.

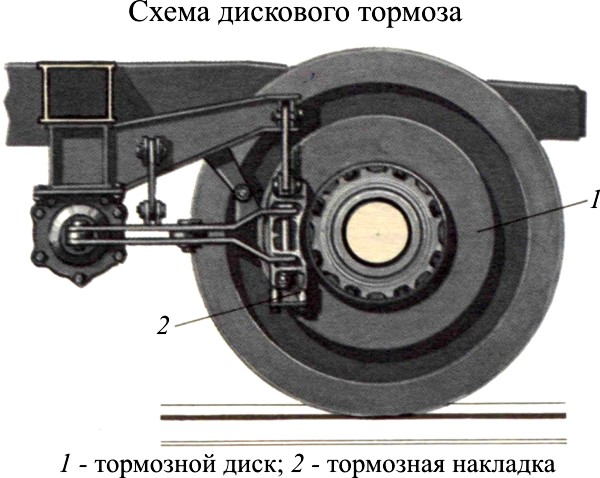

Стояночные, пневматические и электропневматические тормоза относятся к разряду фрикционных тормозов, у которых сила трения создается непосредственно на поверхности колеса, либо на специальных дисках, жестко связанных с колесными парами.

Электрическими тормозами, которые часто называют динамическими, или реверсивными, вследствие перевода тяговых двигателей в режим электрических генераторов, оборудованы отдельные серии электровозов, тепловозов и электропоездов. Электрические тормоза бывают рекуперативными - вырабатываемая тяговыми двигателями энергия отдается обратно в сеть, реостатными - вырабатываемая тяговыми двигателями энергия гасится на тормозных резисторах и рекуперативно-реостатными - при высоких скоростях используется рекуперативный тормоз, а при низких реостатный (подробное изучение принципа действия и основных свойств электрических тормозов предусмотрено курсом "Электрические передачи локомотивов").

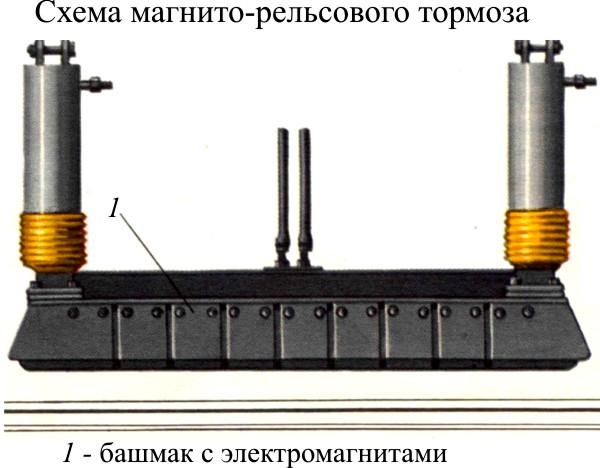

Одной из разновидностей электромагнитных тормозов - магнитно-рельсовыми тормозами оборудованы высокоскоростные поезда ЭР200 и вагоны трамвайного парка. На высокоскоростном подвижном составе данные тормоза применяются как дополнительные к электропневматическим и электрическим тормозам. В данном типе тормозов тормозное усилие создается с помощью тормозных башмаков с электромагнитами.

Вихревой – основан на создании тормозной силы за счет наводимых в рельсе вихревых токов.

Основным тормозом на подвижном составе на сегодняшний день является пневматический.

Каждый тип тормоза в свою очередь делится на группы, подгруппы и по назначению на пассажирские, грузовые и высокоскоростные.

Способы создания искусственного сопротивления движению

В зоне контакта колеса и рельса:

- Реверсивный способ. На локомотивах с электрической передачей осуществляется переключение тяговых электродвигателей в генераторный режим, что вызывает изменение направления электромагнитного момента электрической машины. Это торможение называется электродинамическим. Оно бывает рекуперативным или реостатным. В первом случае вырабатываемая электрическая энергия возвращается в контактную сеть, во втором — электрическая энергия поступает на специальные тормозные резисторы и превращается в теплоту, которая рассеивается в окружающую среду.

Реверсивный способ создания замедления движения применяется также на локомотивах с гидропередачей (гидродинамический тормоз) и на паровозах (контрпар).

- применение фрикционных тормозов

Вне зоне контакта колеса и рельса:

- Электромагнитный способ. При этом способе тормозная сила создается притяжением специальных тормозных башмаков с электромагнитами к рельсам. На подвижном составе применяются как электромагнитные рельсовые тормоза, так и тормоза с использованием вихревых токов. Особенность этого способа создания замедления заключается в том, что мощность тормоза ограничивается только значением допустимого замедления. Поэтому электромагнитный способ используют только при экстренном торможении.

- искусственное увеличение воздушного сопротивления движению

2. Основные характеристики пневматических тормозов ПС. Понятие автоматического и неавтоматического, прямодействующего и непрямодействующего тормозов. Мягкие, полужесткие и жесткие тормоза. Принципиальная схема и принцип действия неавтоматического прямодействующего и автоматического тормоза.

Пневматические тормоза имеют однопроводную магистраль (воздухопровод), проложенную вдоль каждого локомотива и вагона для дистанционного управления воздухораспределителями с целью зарядки запасных резервуаров, наполнения тормозных цилиндров сжатым воздухом при торможении и сообщения их с атмосферой при отпуске.

Применяемые на подвижном составе пневматические тормоза разделяются на автоматические и неавтоматические, а также на пассажирские (с быстрыми тормозными процессами) и грузовые (с замедленными процессами).

Автоматическими называются такие тормоза, в которых при разрыве тормозной магистрали или открытии стоп-крана любого вагона происходит торможение. Автоматические тормоза приходят в действие (срабатывают на торможение) вследствие снижения давления в магистрали, а при повышении давления в магистрали производят отпуск тормозов.

Неавтоматическими называются такие тормоза, в которых при разрыве тормозной магистрали происходит отпуск. Неавтоматические тормоза приходят в действие (срабатывают на торможение) при повышении давления в трубопроводе, а при выпуске воздуха из трубопровода производят отпуск.

Прямодействующие тормоза – такой вид, в котором при утечки из тормозного цилиндра, в процессе торможения и перекрыши, питаются непосредственно от источника сжатого воздуха – компрессора.

Непрямодействующие тормоза – такой вид тормозов, при котором утечки сжатого воздуха из тормозного цилиндра в процессе торможения и перекрышек не питаются от компрессора.

мягкие

с равнинным режимом отпуска — работают

при разных величинах зарядного давления

в магистрали; при медленном темпе

снижения давления (до 0,3—0,5 ![]() в

мин), в действие не приходят (не

затормаживают), а после торможения, при

повышении давления в магистрали на

0,1—0,3

, дают

полный отпуск (ступенчатого отпуска не

имеют);

в

мин), в действие не приходят (не

затормаживают), а после торможения, при

повышении давления в магистрали на

0,1—0,3

, дают

полный отпуск (ступенчатого отпуска не

имеют);

полужесткие с горным режимом отпуска — обладают теми же свойствами, что и мягкие, но для полного отпуска необходимо восстановление давления в магистрали на 0,1—0,2 ниже зарядного (имеют ступенчатый отпуск);

жесткие —

работающие на определенном зарядном

давлении в магистрали; при снижении

давления в магистрали ниже зарядного

любым темпом производят затормаживание.

При давлении в магистрали вше зарядного

тормоза жесткого типа не приходят в

действие пока давление не станет ниже

зарядного. Отпуск жестких тормозов

происходит при восстановлении давления

в магистрали на 0,1-0,2

выше

зарядного. Тормоза жесткого типа

применяются на участках Закавказской

дороги с уклонами круче 45 ![]() .

.

Принципиальные схемы трех групп тормозов.

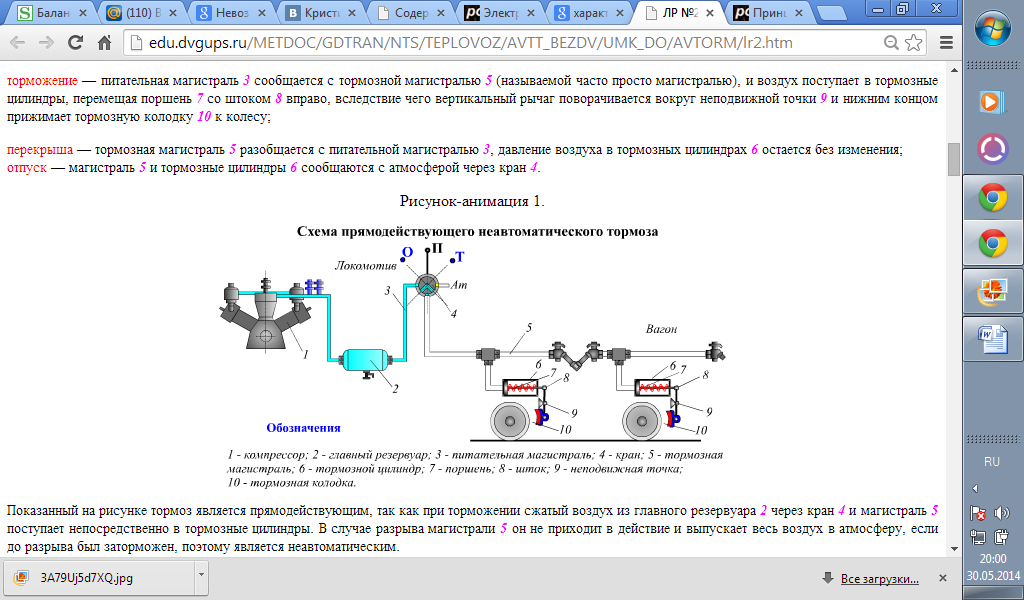

Прямодействующий неавтоматический тормоз.

Такой тормоз применяется в качестве вспомогательного тормоза локомотивов.

Воздух нагнетается компрессором 1 в главный резервуар 2, откуда по питательной магистрали 3 поступает к крану 4 в простейшем виде представляющему собой пробковый трехходовой кран. Каждому положению ручки крана 4 соответствует определенный процесс:

торможение — питательная магистраль 3 сообщается с тормозной магистралью 5 (называемой часто просто магистралью), и воздух поступает в тормозные цилиндры, перемещая поршень 7 со штоком 8 вправо, вследствие чего вертикальный рычаг поворачивается вокруг неподвижной точки 9 и нижним концом прижимает тормозную колодку 10 к колесу;

перекрыша — тормозная магистраль 5 разобщается с питательной магистралью 3, давление воздуха в тормозных цилиндрах 6 остается без изменения; отпуск — магистраль 5 и тормозные цилиндры 6 сообщаются с атмосферой через кран 4.

Показанный на рисунке тормоз является прямодействующим, так как при торможении сжатый воздух из главного резервуара 2 через кран 4 и магистраль 5 поступает непосредственно в тормозные цилиндры. В случае разрыва магистрали 5 он не приходит в действие и выпускает весь воздух в атмосферу, если до разрыва был заторможен, поэтому является неавтоматическим.

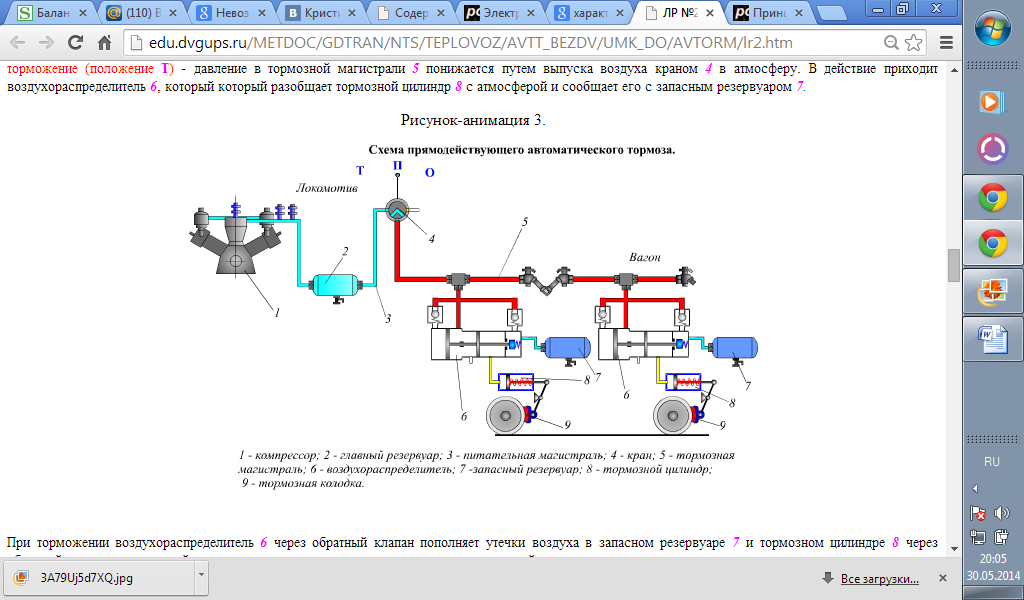

Прямодействующий автоматический тормоз.

Прямодействующий автоматический тормоз состоит из тех же основных частей, что и непрямодействующий автоматический тормоз. По такой схеме выполнены тормоза грузовых вагонов и локомотивов с воздухораспределителями 6 усл. №270-005-1, 483 и 483М с равнинным и горным режимами отпуска.

Принципиальное отличие прямодействующего автоматического тормоза от непрямодействующего заключается в устройстве воздухораспределителя 6.

В зависимости от положения крана 4 происходит:

зарядка и отпуск (положение О) - тормозная магистраль 5 сообщается с питательной магистралью 3 и главным резервуаром 2, тормозной цилиндр через воздухораспределитель 6 с атмосферой, а запасный резервуар 7 через обратный клапан с тормозной магистралью;

торможение (положение Т) - давление в тормозной магистрали 5 понижается путем выпуска воздуха краном 4 в атмосферу. В действие приходит воздухораспределитель 6, который который разобщает тормозной цилиндр 8 с атмосферой и сообщает его с запасным резервуаром 7.

При торможении воздухораспределитель 6 через обратный клапан пополняет утечки воздуха в запасном резервуаре 7 и тормозном цилиндре 8 через обратный клапан из тормозной магистрали, поэтому такие тормоза называются прямодействующими.

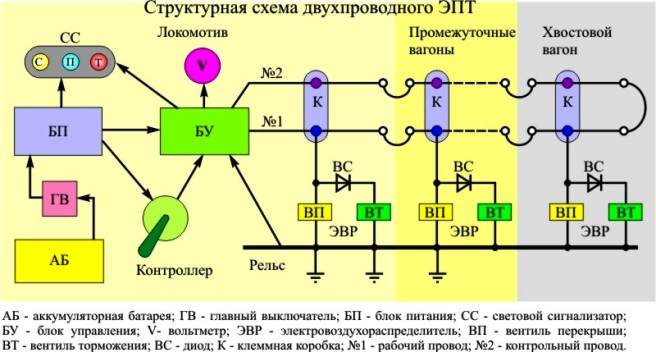

3.Характеристика ,принципиальная схема и принцип действия электропневматических тормозов.

Электропневматическими

называются пневматические тормоза

управляемые при помощи электрического

тока.

РАБОТА

ЭЛЕКТРИЧЕСКОЙ СХЕМЫ ЭПТ ПАССАЖИРСКОГО

ПОЕЗДА

РАБОТА

ЭЛЕКТРИЧЕСКОЙ СХЕМЫ ЭПТ ПАССАЖИРСКОГО

ПОЕЗДА

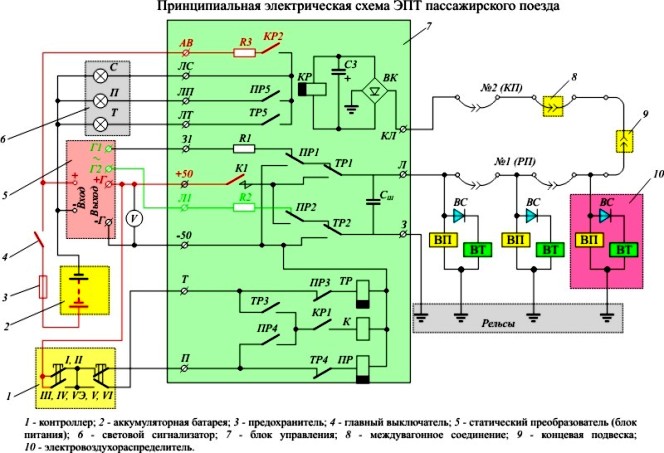

Принципиальная электрическая схема ЭПТ пассажирского поезда приведена на рисунке. Электрические цепи управления и контроля ЭПТ состоят из рабочего провода (РП) № 1 и контрольного провода (КП) № 2. В качестве обратного провода используются рельсы. Для управления ЭПТ применяется постоянный ток напряжением 50 В, а для контроля — переменный ток напряжением 50 В, частотой 625 Гц. Статический преобразователь (блок питания) 5 является источником постоянного (зажимы +Г и -Г) и переменного (зажимы Г1 и Г2) тока для устройств ЭПТ. Входными зажимами блок включен через предохранитель 3 и главный выключатель 4 в цепь аккумуляторной батареи 2. Блок преобразует напряжение 50—52 В локомотивной аккумуляторной батареи 2 в напряжение 50 В переменного тока частотой 625 Гц для контрольных цепей и выпрямленное напряжение 50 В для управления тормозами.

В качестве блока питания применяются тиристорные статические преобразователи или преобразователи с дополнительными батареями емкостью 10 Ач. Блок управления 7 усл. № 579 представляет собой прибор, в котором сосредоточена вся релейно-контактная часть электрических устройств электропневматического тормоза. В блоке содержатся четыре реле: сильноточное К, тормозное ТР, перекрыши (отпускное реле) ПР и контрольное КР (обозначения реле указаны на их якорях) с контактами Kl, TP1—ТР5, ПР1—ПР5, КР1, КР2. Параллельно катушке реле КР включен конденсатор замедления С3, а между зажимами Л и 3 включен шунтирующий конденсатор Сш. Внешние монтажные провода присоединяют к контактам амортизационной панели, что позволяет снимать с панели и осматривать блок управления, не нарушая соединения проводов. В цепь питания катушки контрольного реле КР включен выпрямительный мост ВК из четырех германиевых диодов. Трубчатые резисторы Rl, R2, R3 предназначены для ограничения тока при коротком замыкании. На панели блока управления расположены зажимы ЛС, ЛП, ЛТ, АВ, +50, —50,З1, Л1, Т, П, КЛ, Л, 3. В новых блоках зажимы вместо буквенных обозначений имеют цифровые. Световой сигнализатор 6 состоит из трех ламп:

О—отпуска, которая горит при всех положениях ручки крана и свидетельствует о целостности линейных проводов;

П — перекрыши, горит при нахождении ручки крана машиниста с контроллером 1 в положениях III и IV;

Т — торможения, горит при нахождении ручки крана с контроллером в положениях VЭ (VA), V и VI.

На большинстве локомотивов сигнальные лампы С, П, Т и вольтметр V вмонтированы в пульт управления. Главный выключатель 4 снабжен ручкой с двумя фиксированными положениями — «Включено» и «Выключено» и служит для подключения цепей управления электропневматического тормоза и источника питания. Междувагонные соединения 8 состоят из рукавов № 369А с унифицированными головками для одновременного соединения электрических цепей тормоза и тормозной магистрали поезда. Провод № 1 припаян к контактному пальцу головки и имеет наконечник с отверстием диаметром 8 мм. Провод № 2 припаян к контактному кольцу и имеет наконечник с отверстием диаметром 6 мм. В свободном состоянии рукава проводов № 1 и № 2 замкнуты. При сцепленных рукавах провода № 1 каждого вагона через пальцы, а провода № 2 через гребни головок соединены в непрерывную цепь, а в хвосте поезда замкнуты. Концевая подвеска 9 (изолированная) предназначена для подвешивания головки соединительного рукава хвостового вагона, при этом электрический контакт в головке замыкается. В изолированной подвеске локомотива электрические контакты головки рукава разомкнуты. Электровоздухораспределители 10 имеют вентиль перекрыши ВП, тормозной вентиль ВТ и полупроводниковый вентиль ВС. Контроллер 1 крана машиниста усл. № 395 имеет штепсельный разъем и семь рабочих положений (I-VI).

Зарядка и отпуск

При I и II положениях ручки крана машиниста с контроллером постоянный ток в цепи проводов № 1 и 2 отсутствует, так как контакты ОР1 и ТР1 разомкнуты. Блок питания (статический преобразователь) на рисунках-анимациях 4.9-4.11 представлен в виде генераторов управления ГУ и контроля ГК.

Переменный ток от генератора контроля ГК проходит через предохранитель Пр, резистор R1, контакты ОР1 и ТР1 в линейный рабочий провод № 1 состава и дальше через соединительный рукав с головкой хвостового вагона в линейный контрольный провод №2, по которому возвращается на локомотив и поступает в выпрямительный мост ВК. Пройдя через левый верхний вентиль ВК, ток попадает в катушку контрольного реле КР, а затем через правый нижний вентиль ВК на корпус локомотива, рельсы, контакты ТР2, ОР2, резистор R2, главный выключатель ГВ и возвращается в генератор контроля ГК. Таким образом, цепь замкнута. Для прохождения переменного тока имеются еще цепи: от контакта ТР1 через шунтирующий конденсатор Сш, контакт ТР2 и далее в генератор ГК, из рабочего провода № 1 через отпускной вентиль ОВ, а также полупроводниковый вентиль ВС и тормозной ТВ электровоздухораспределителей вагонов и локомотива, рельсы, контакты ТР2, ОР2, резистор R2, выключатель ГВ в генератор ГК. Однако от прохождения переменного тока по этим цепям отпускные ОВ и тормозные ТВ, имеющие высокое индуктивное сопротивление, не возбуждаются, и электровоздухораспределители находятся в состоянии отпуска и зарядки. От положительного полюса генератора управления ГУ ток проходит через предохранитель Пр, резистор R3, контакт КР2, сигнальную лампу О, главный выключатель ГВ к отрицательному полюсу генератора ГУ. Сигнальная лампа О при этом загорается.

Перекрыша

При III и IV положениях ручки крана машиниста постоянный ток от положительного полюса генератора ГУ пойдет через контроллер, замкнутый контакт ТР4, катушку отпускного реле ОР, главный выключатель ГВ к отрицательному полюсу генератора ГУ. В результате реле ОР возбудится и его контакты ОР1 и ОР2 разомкнут цепь генератора ГК. Ранее разомкнутые контакты ОР4 и ОР5 замкнутся. В линейных проводах № 1 и 2 переменного тока не будет. Постоянный ток от положительного полюса генератора ГУ через контроллер образует две цепи: через контакты ОР4, КР1, катушку реле К, главный выключатель ГВ и генератор ГУ, а также от контакта КР2 через контакт ОР5, лампу О и выключатель ГВ. При этом возбудится реле К, его контакт К1 замкнется и загорится лампа П.

С замыканием контакта К образуется новая цепь для прохождения постоянного тока: от положительного полюса генератора ГУ через предохранитель Пр, контакты К1, ОР2, ТР2, рельсы, нижний правый вентиль выпрямительного моста ВК, катушку контрольного реле КР, верхний левый вентиль ВК, линейный контрольный провод № 2, головку соединительного рукава хвостового вагона, линейный рабочий провод № 1, контакты ТР1, ОР1, выключатель ГВ в генератор ГУ. Благодаря полупроводниковым вентилям ВС постоянный ток протекает только по вентилям ОВ и не проходит по вентилям ТВ, чем обеспечивается положение перекрыши. Следовательно, при III и IV положениях ручки крана машиниста в рельсы поступает постоянный ток положительной полярности; в рабочем и контрольном проводах, а также в катушке КР протекает также постоянный ток. В связи с замедлением на отпадание якоря реле КР и наличием конденсатора замедления Сз контакты КР1 и КР2 во время перехода с одного рода тока на другой остаются в прежнем положении; наряду с сигнальной лампой О горит и лампа П. Первая указывает на исправное состояние цепи рабочего и контрольного проводов, а вторая сигнализирует о том что тормозная система находится в положении перекрыши.

Служебное и экстренное торможение

В положениях VЭ (VA), V и VI ручки крана машиниста цепь от положительного зажима генератора ГУ через контроллер, контакт ТР4, катушку реле ОР разрывается. Контакты ОР1, ОР2 и ОР3 возвращаются в свое исходное положение, а контакты ОР4, ОР5 размыкаются и сигнальная лампа П гаснет. Цепей для прохождения переменного тока нет, а для постоянного тока их несколько: к контакту ОР3 и катушке тормозного реле ТР1 к предохранителю Пр, контактам ОР1, ТР1, линейному рабочему проводу №1, головке соединительного рукава хвостового вагона, линейному контрольному проводу № 2, выпрямительному мосту ВК, катушке контрольного реле КР, опять к мосту ВК, рельсам и контакту ТР2; к отпускному вентилю ОВ каждого вагона, рельсам и дальше к генератору ГУ; от рабочего провода № 1 к полупроводниковым вентилям ВС и тормозным вентилям ВТ каждого вагона; через контакты КР2 и ТР5 к лампе Т.

В результате прохождения постоянного тока тормозное реле ТР возбуждается, вследствие чего его контакты ТР1 и ТР2 размыкают цепь переменного тока от генератора ГК, контакты ТРЗ и ТР5 замыкаются, а контакт ТР4 размыкается. Поэтому катушка сильноточного реле К остается под током, удерживая контакт К1 в замкнутом положении, и загорается сигнальная лампа Т. Сигнальная лампа О продолжает гореть, так как через катушку контрольного реле КР благодаря выпрямительному мосту ВК проходит постоянный ток прежней полярности, не позволяя контакту КР1 разомкнуться. Вследствие переключения контактов ТР1 и ТР2 постоянный ток положительной полярности будет поступать не в рельсы, как было при перекрыше, а в рабочий провод. При такой полярности ток проходит через полупроводниковый вентиль ВС в катушку тормозного вентиля ТВ. Вентиль ОВ продолжает находиться в возбужденном состоянии, что соответствует положению торможения. Дублированное питание осуществляется установкой на локомотиве перемычки между проводами № 1 и № 2. В этом случае ток подается в оба линейных провода и ЭПТ остается работоспособным при неправильном монтаже поездных цепей, повреждении одного из проводов № 1 или № 2 и при нарушении контакта в междувагонных соединениях. Обрыв поездной цепи контролируется по амперметру. Контролируется также состояние ЭПТ на локомотиве и наличие короткого замыкания в поезде. Дублированное питание применяется только с разрядкой уравнительного резервуара в поездах, имеющих максимальную скорость до 120 км/ч. Для поездов, обращающихся со скоростями более 120 км/ч, должен применяться блок управления и контроля типа БУ-ЭПТ-Д, при котором в поездном положении контроль цепи обеспечивается переменным током, а дублированное питание производится при перекрыше и торможении. Проводятся эксплуатационные испытания устройства на локомотиве, с помощью которого будет осуществляться контроль однопроводной линии, т. е. провода № 1. В этом случае провод № 2 не нужен — контроль может быть непрерывный или в двух положениях ручки крана машиниста: поездном и положении перекрыши.

4.Характеристика и параметры тормозных процессов. Основные понятия. Индикаторная диаграмма торможения и отпуска одного вагона. Возникновение продольных сил в поезде при торможении . Фазы торможения.

Чувствительностью воздухораспределителя называют величину падения давления воздуха заданным темпом при которой происходит срабатывание приборов как торможение.

Различают 3 темпа снижения давления в магистралях:

1-темп мягкости(разрядка) это такой темп снижения давления в тормозной магистрали при котором тормоза в действие не должны приходить. Темп мягкости составляет 1 кгс/см2 за 120-300 секунд. Определяется при снижении давления от 5 кгс/см2 до 4 кгс/см2.

2-темп служебного торможения, это такой темп при котором тормоза срабатывают на служебное торможение применимое для регулирования скорости движения поезда и остановки его в определенном месте. При темпе служебного торможения снижение давления на 1 кгс/см2 (с 5 до 4 кгс/см2) происходит за 2,5-10 секунд. Темп от 0,1 до 0,4 кгс/см2 в секунду.

3-темп экстренного торможения, это темп используемый для немедленной остановки поезда. При этом темпе снижение давления в ТМ на 1,0 кгс/см2 (5-4 кгс/см2) не более чем на 1,2 секунды ≥0,8 кгс/см2 в секунду.

Тормозная волна.

Одной из важнейших характеристик тормозной системы в значительной степени влияющей на продольные усилия в поезде при торможении является скорость распространения тормозной волны.

Скоростью распространения тормозной волны называют отношение длины ТМ к времени распространения тормозной волны.

Временем распространения тормозной волны называют время проходящее от момента поворота ручки КМ в тормозном положении до момента начала появления давления в ТЦ последнего вагона.

Скоростью распространения отпускной волны называется отношение длины ТМ к времени распространения отпускной волны.

Время с момента постановки ручки КМ в отпускное положение до начала выпуска воздуха ВР из ТЦ последнего вагона называется временем распространения отпускной волны.

Скорость распространения отпускной волны зависит от величины давления воздуха в ГР при отпуске размером проходного сечения в КМ времени сообщения ГР с ТМ сопротивления воздухопровода ,величины утечек из ТМ и ТЦ, а также от темпа подзарядки ЗР при отпуске.

Различают следующие темпы понижения давления в магистрали (рис.1.4.1):

темп мягкости (разрядка),

при котором давление в магистрали

понижается.с 5 до 4 ![]() за

120—300 с (темп до 0,2—0,5

в

60 с). При таком темпе тормоза в действие

не должны приходить;

за

120—300 с (темп до 0,2—0,5

в

60 с). При таком темпе тормоза в действие

не должны приходить;

служебный — давление в магистрали с 5 до 4 понижается за 2,5—10 с (темп 0,1—0,4 в 1 с). При таком темпе тормоза производят служебное торможение. Применяется для регулирования скорости движения поезда и остановки его в определенном месте;

экстренный — давление в магистрали с 5 до 4 понижается не более чем за 1,2 с (темп 0,8 в с и выше). При этом происходит экстренное торможение с разрядкой тормозной магистрали на величину не - менее 1,5 . Применяется, если требуется немедленно остановить поезд.

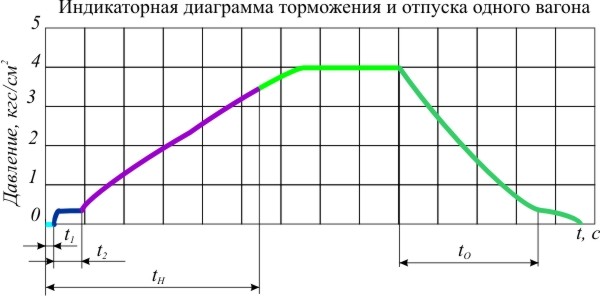

Индикаторная диаграмма торможения и

отпуска одного вагона представлена

на рис.1.4.2, где ![]() —

время от момента постановки ручки крана

машиниста в тормозное положение до

поступления воздуха в тормозной

цилиндр;

—

время от момента постановки ручки крана

машиниста в тормозное положение до

поступления воздуха в тормозной

цилиндр; ![]() —

время поступления воздуха в тормозной

цилиндр до прижатия тормозных колодок

к колесам (время выхода штока);

—

время поступления воздуха в тормозной

цилиндр до прижатия тормозных колодок

к колесам (время выхода штока); ![]() —

время наполнения тормозного цилиндра

до 95% максимального давления в нем

(обычно до 3,5

)

и

—

время наполнения тормозного цилиндра

до 95% максимального давления в нем

(обычно до 3,5

)

и ![]() —

время отпуска от начала выпуска воздуха

из тормозного цилиндра до давления в

нем 0,4

.

От времени и характера диаграммы

наполнения тормозных цилиндров во

многом зависит длина тормозного пути

и величина возникающих при торможении

продольных усилий в поезде. В тормозах

пассажирского типа время наполнения

тормозных цилиндров при воздушном

управлении до давления в них

3,5

устанавливается

5-7 с, а при электрическом - 3-4 с; в тормозах

грузового типа – 15-20 с.

—

время отпуска от начала выпуска воздуха

из тормозного цилиндра до давления в

нем 0,4

.

От времени и характера диаграммы

наполнения тормозных цилиндров во

многом зависит длина тормозного пути

и величина возникающих при торможении

продольных усилий в поезде. В тормозах

пассажирского типа время наполнения

тормозных цилиндров при воздушном

управлении до давления в них

3,5

устанавливается

5-7 с, а при электрическом - 3-4 с; в тормозах

грузового типа – 15-20 с.

Для обеспечения достаточно плавного торможения поезда без снижения эффективности тормозной силы в момент начала торможения хвостового вагона давление в тормозном цилиндре головного вагона должно быть примерно не более 1,0 кгс/см2.

Время отпуска тормоза одного вагона принято: пассажирского 9—12 с, грузового на равнинном режиме 20—60 с и на горном 40—60 с, вагона электропоезда при электрическом управлении в среднем 4 с.

Фазы торможения.

Развитие тормозной силы в поезде при полном служебном или экстренном торможении характеризуются 4 фазами :

1 фаза, процесс распространения тормозной волны по поезду,она характеризуется временем от поворота ручки крана в тормозное положение до начала срабатывания ТЦ последнего вагона. Во время 1ой фазы тормозная сила 1ого вагона достигает наибольшей их всех вагонов поезда величины. По мере удаления от головы поезда тормозная сила вагонов становится всё меньше и у последнего вагона в момент окончания 1ой фазы равна нулю. Из-за того что тормозная сила каждого предыдущего вагона больше тормозной силы последующего в поезде происходит набегание вагонов , что приводит к возникновению продольных сжимающих усилий в поезде. В этой фазе происходит наибольшее сжатие поезда.

2 фаза происходит наполнение ТЦ сжатым воздухом всего поезда при разных давлениях, а зачастую и в скоростях наполнения. В этой фазе , поезд остается сжатым.

3 фаза происходит последовательное окончание наполнения ТЦ от головы до хвоста поезда.Давление в ТЦ от первого до последнего вагона начинает выравниваться достигая max величины и в конце фазы становится одинаковым во всем поезде. Если в начале фазы поезд был сжат из-за разницы давления в цилиндрах, то в конце этой фазы он приходит в свободное состояние благодаря выравниванию тормозных усилий по вагонам.

4 фаза в этой фазе разницы в действии тормозов нет и при равномерном распределении по поезду удельных тормозных сил реакций в сцепных приборах не возникает.

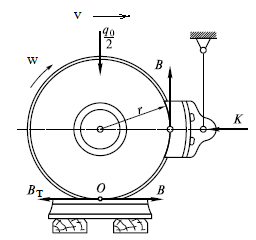

5.Образование тормозной силы при фрикционном колодочном торможении. Возникновение юза и условие безъюзового торможения. Основные опасности возникновения юза.

‒

коэффициент трения колодки о колесо;

К‒сила прижатия колодки к колесу; В=К

‒

сила трения колодки о колесо;

‒

коэффициент трения колодки о колесо;

К‒сила прижатия колодки к колесу; В=К

‒

сила трения колодки о колесо;

‒вес вагона приходящийся на колесо;

‒вес вагона приходящийся на колесо;

=B

‒вненяя тормозная сила в точке контакта

колеса и рельса

=B

‒вненяя тормозная сила в точке контакта

колеса и рельса

У словия

безъюзового торможения: если прижать

колодку к колесу с слишком большим

усилием, то колесо перестает вращаться,

образуя ЮЗ. Это условие предполагает,

что тормозная сила поезда не должна

превышать силу сцепления колеса с

рельсами. Ѱк коэф.сцепления. Исходя из

усл.получим, что нажатие на колодку не

должно превышать K

словия

безъюзового торможения: если прижать

колодку к колесу с слишком большим

усилием, то колесо перестает вращаться,

образуя ЮЗ. Это условие предполагает,

что тормозная сила поезда не должна

превышать силу сцепления колеса с

рельсами. Ѱк коэф.сцепления. Исходя из

усл.получим, что нажатие на колодку не

должно превышать K

*

.

*

.

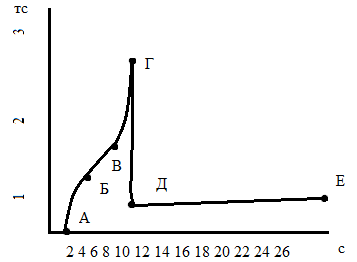

Заклинивание кп не наступает мгновенно,этому предшествует ее проскальзывание, в следствие чего скорость вращения кп становится меньше,что приводит кувеличению тормозной силы и заклиниванию. На уч.АБ торм.сила увеличивается,в следствие чего увеличиваются силы нажатия колодок на колесо, а на уч.БВ из за роста коэф.трения, в следствие уменьшения скорости в точке В из за нарушения сцепления скорость вращения колеса резко уменьшается, коэф.тр увеличивается и торм.сила увеличиввается до maxв точке Г, в этот момент вращение колеса прекращается и наступает юз , при этом тормозная сила резко уменьшается до точки Д, участок ДЕ характер.тем, что на нем сила трения образуется в точке контакта колеса и рельса. Неккоторое увеличение тормознай силы перед остановкой в т Е объясняется образованием ползуна, т.е с больей поверхностью контакта колеса и рельса. Осн.опасн. юза заключается в том, что торм.сила в сл.его возн. Резко уменьшается, что привожит к значит.увелич. торм.пути поезда. При юзе происходит образование ползунов, неравномерный износ рельсов.

6.Понятие о коэффициенте трения колодки о колесо и коэффициенте сцепления колеса с рельсом. Факторы, влияющие на величину коэффициента трения и коэффициента сцепления. Способы регулирования тормозной силы.

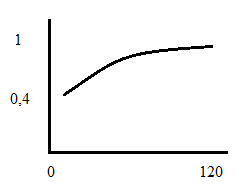

Фрикционные материалы примен.в торм.устр. должны обладать св-ми,обеспеч.независим.коэф. тр. от состояния и загруж.трущихся пов-ей, продолж.торм.и ряда др.факторов. Факторы, влияющие на величину коэф.тр:материалы колодки и колеса, или диска, сила прижатия колодки к колесу, скорость движения поезда, влажность воздуха, загрязненность контакта колеса и колодки, температура окружающей среды, наличие ероховатостейна поверхности катания и колодки. Величины коэф.тр, прижатя колодок по колесу, опред.след.факторами:материалом колодки, скоростью движения и удельным нажатием колодки на колесо.

П о

графику подбирается описываемая их

математические формулы,к-рые после

утверждения используются для практических

расчетов. В настоящее время на груз.вагонах

установлены композиционные тормозные

колодки величина коэф. Трения к-рых с

ростом скорости снижаются незначительно.

На пасс.ПС установл.чугунные колодки

у к-рых величина коэфф.трения существенно

зависит от скорости движения. Это

объясняется тем, что для пасс.поездов

необходимы частые и более длительные

торможения при повышенных скоростях

движения и как следствие перегрев

фрикционных узлов, что требуют интенсивного

отвода большого количества тепла. В

лучшей степени этому отвечают колодки

из серого чугуна,обладающие значительно

большей теплопроводностью и теплостойкостью,

чем композиционные колодки.

о

графику подбирается описываемая их

математические формулы,к-рые после

утверждения используются для практических

расчетов. В настоящее время на груз.вагонах

установлены композиционные тормозные

колодки величина коэф. Трения к-рых с

ростом скорости снижаются незначительно.

На пасс.ПС установл.чугунные колодки

у к-рых величина коэфф.трения существенно

зависит от скорости движения. Это

объясняется тем, что для пасс.поездов

необходимы частые и более длительные

торможения при повышенных скоростях

движения и как следствие перегрев

фрикционных узлов, что требуют интенсивного

отвода большого количества тепла. В

лучшей степени этому отвечают колодки

из серого чугуна,обладающие значительно

большей теплопроводностью и теплостойкостью,

чем композиционные колодки.

Коэф.сцепления.

Величина коэф сцепления при торможении колеблется в достаточно широких пределах и зависит не только от конструкции и технического состояния пс, но и от скорости движения нагрузки на ось, состояния рельсов, наличие на поверхности рельса и колеса влаги, снега. Так для грузовых вагонов при скоростях от 20 до 120 и осевых нагрузках от 6т на ось до 25т на ось коэф.сцепления изменяется от 0,13 до 0,07. Для пасс.при скоростях от 40 до 140, коэф.сцепления от 0,14 до 0,09.

Способы регулирования тормозных сил.

,

,

,

,

- коэф.нажатия колодки на колесо.

- коэф.нажатия колодки на колесо.

В еличина

максимального нажатия зависит от веса

приходящего на одно колесо и от отношения

коэф.трения к коэф.сцепления.

еличина

максимального нажатия зависит от веса

приходящего на одно колесо и от отношения

коэф.трения к коэф.сцепления.

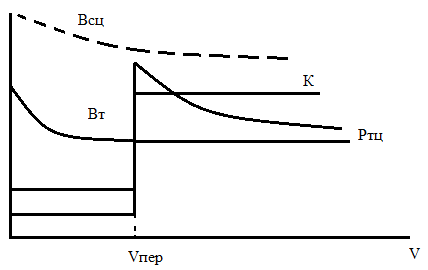

Разл.2 способа регулир.тормозной силы: скоростное и весовое.

Характер изменения коэф.нажатия колодки на колесо будет зависеть от изменения коэф.сцепления и коэф.трения.

П оделив

оделив

получим:

получим:

Величину максимального нажатия можно увеличить при увеличении скорости. Скоростное регулирование обычно выполняется ступенчатым , то есть если скорость ниже определенной величины, то устанавливается одно давление в тормозном цилиндре, а если скорость превышает эту величину, то повышается давление.

Скоростное регулирование в сочетании с чугунными тормозными колодками, а также противоюзными устройствами применяется на пасс и скоростном пс. На груз.пс из-за невысоких скоростей движения и применения композиц.колодок,у которых коэф трения мало зависит от скорости скоростное регулирование не применяется.

Весовое регулирование применяется в основном для грузовых поездов, т.к.вес пасс.вагона изменяется незначительно. Соответств.между величиной тормозной силы и весом вагонов в тормозах груз.типа достигается 2 способами:

- ручным переключением режимов торможения на воздухораспределитель

- применением специальных устройств автоматич.регутяторов режимов торможения (авторежимов), которые автоматически изменяют тормозное нажатие в зависимости отзагрезки вагонов.

Ручное переключение осуществляется в зависимости от загрузки вагона, приход.на одну ось без учета веса тары.

Авторежим реагирует на степень сжатия пружин ресс.подвешивания и изменения давления в цилиндре в зависимости от него.

7.Классификация тормозного оборудования подвижного состава.

Тормозное оборудование ПС разделяется на :Механическое и Пневматическое.

Механическое оборудование :

1.Тормозная рычажная передача(ТРП),предназначена для передачи усилия от цилиндра к колодкам.

ТРП состоит из:

1.Триангели и траверсы;

2.Вертикальные и Горизонтальные рычаги;

3.Винтовые и гладкие тяги;

4.Затяжки(распорки);

5.Тормозные башмаки и колодки;

6.Подвески и предохранительные скобы;

7.Автоматические регуляторы выхода штока.

Пневматическое оборудование:

1.Приборы питания тормозов сжатым воздухом предназначены для создания и хранения запаса сжатого воздуха определенного давления с требуемыми физическими характеристиками такими как :влажность воздуха и его загрязненность.К приборам питания относятся :компрессоры,главные резервуары,предохранительные клапаны,регуляторы давления,фильтры,маслоотделители,воздухоохладители.

2. Воздухопровод и арматура,предназначены для осуществления связи между приборами управления и приборами торможения.К воздухопроводу и арматуре относятся:трубопроводы магистралей,краны на трубопроводах,соединительные рукава(разъемные,нераъемные),тройники,расположенные на магистрали фильтры,пылеловки,влаго- и маслоотделители,стоп-краны,выпускные клапаны.

3.Приборы торможения,предназначены для выполнения соответствующих действий(торможение и отпуск) в зависимости от сигналов подаваемых приборами управления тормозами, а также для регулирования тормозной силы в зависимости от сигналов приборов управления, скорости движения поезда и загрузки вагонов.К приборам торможения относятся:воздухораспределители,запасные резервуары,тормозные цилиндры,реле давления,автоматические регуляторы режимов торможения,приборы скоростного регулирования и противоюзные устройства.

4.Приборы управления тормозами,предназначены для непосредственного управления тормозами поезда (ТМ),а также для контроля состояния ТМ и контроля действий машиниста по управлению поездом и тормозами.К приборам управления относятся:краны машиниста,краны вспомогательного тормоза,устройства блокировки тормоза,разобщительные,комбинированные краны и краны тяги,клапаны автостопа,сигнализаторы отпуска(отслеживают давление в цилиндрах),датчики контроля состояния ТМ,манометры.

8. Тормозное оборудование грузовых вагонов . Пневматическая схема и ее действия . Схема отключения тормозного оборудования с подтележечным торможением . Достоинства данной схемы.

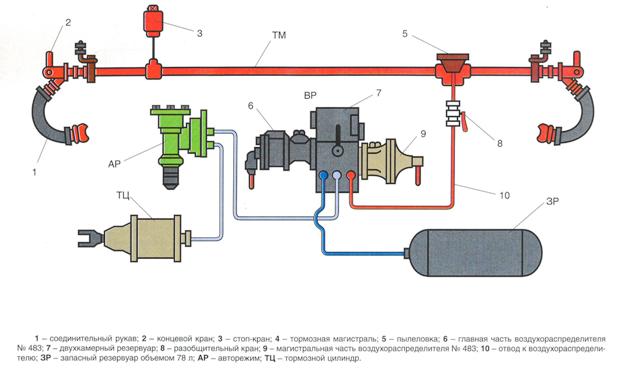

воздухораспределитель состоит из двухкамертного резервуара 7, главной части 9 и магистральной части 6. Двухкамерный резервуар 7 усл. № 295, прикрепленный к раме вагона четырьмя болтами, соединен трубами диаметром 3/4 дюйма (19 мм) с краном 8 усл. № 372, пылеловкой 5, запасным резервуаром ЗР и тормозным цилиндром ТЦ через авторежим АР усл. № 265. К двухкамерному резервуару 7 прикреплены магистральная 9 усл.№ 483-010 и главная 6 усл.№ 270-023 части воздухораспределителя. На магистральной трубе расположены концевые краны 2 усл. № 190, соединительные рукава 1 и стоп-кран 3 без ручки (на вагонах с площадками).

При зарядке и отпуске тормоза сжатый воздух из магистрали поступает в двухкамерный резервуар и через воздухораспределитель — в запасный резервуар. При торможении воздух из запасного резервуара поступает через воздухораспределитель в тормозной цилиндр, создавая в нем давление пропорционально загрузке вагона (от 1,4—1,8 до 3.8—4,5 кгс/см2).

9. Тормозное оборудование пассажирского вагона . Принципиальная схема и назначение основных элементов .

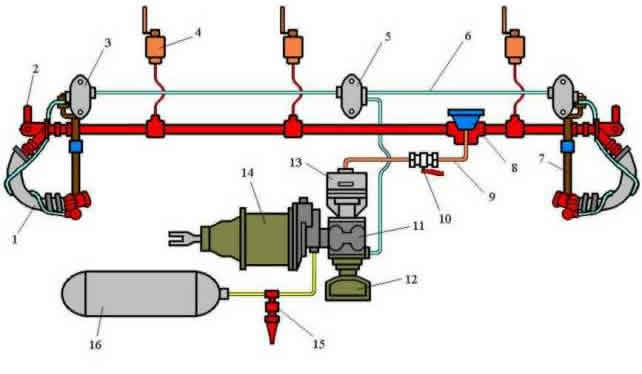

Воздухораспределитель 13 № 292-001 и электровоздухораспределитель 12 № 305-000 установлены на рабочей камере 11, которая смонтирована на кронштейне задней крышки тормозного цилиндра (ТЦ) 14 диаметром 356 мм. Под вагоном также расположены магистральная труба 17 диаметром ?" (32 мм), концевые краны 2 № 190 с соединительными рукавами 1 и пылеловка 8. Тормозная магистраль (ТМ) 17 через разобщительный кран 10 соединена трубопроводом (отводом) 9 с воздухораспределителем 13. Соединительные рукава 1 оборудованы универсальными головками № 369А и закреплены на изолированных подвесках 7.

Увеличить изображение

В каждом пассажирском вагоне имеется не менее трех стоп-кранов 4, два из которых расположены в тамбурах вагонов. Запасный резервуар (ЗР) 16 объемом 78 л соединен трубой диаметром 1" (25,4 мм) с кронштейном заднейкрышки тормозного цилиндра 14. На трубе от запасного резервуара к ТЦ установлен выпускной клапан 15 № 31. На некоторых типах пассажирских вагонов рабочая камера 11 с воздухораспределителями 12 и 13 установлены на отдельном кронштейне, а тормозной цилиндр 14 имеет обычную крышку. Рабочий и контрольный электрические провода электропневматического тормоза (ЭПТ) уложены в стальной трубе 6 и подведены к концевым двухтрубным 3 № 316 и средней 5 трехтрубной № 317 коробкам. От средней коробки 5 провод в металлической трубе подходит к рабочей камере 11 электровоздухораспределителя 12, а от концевых коробок 3 - к контактам в соединительной головке № 369А междувагонного рукава 1. При зарядке и отпуске тормоза воздух из ТМ через воздухораспределитель 13 поступает в запасный резервуар 16, а тормозной цилиндр 14 через воздухораспределитель (или электровоздухораспределитель) сообщен с атмосферой. При пневматическом торможении сжатый воздух из ЗР поступает в ТЦ через воздухораспределитель, который отключает тормозной цилиндр 14 от атмосферы и сообщает его с запасным резервуаром 16. При полном торможении давление в запасном резервуаре и тормозном выравниваются. При торможении ЭПТ сжатый воздух из ЗР поступает в ТЦ через электровоздухораспределитель 12.

10 . Приборы питания тормозов сжатым воздухом и классификация компрессоров

К приборам питания тормозов сжатым воздухом относятся:

-главные резервуары (для хранения запаса сжатого воздуха)

- регуляторы давления (для поддержания давления сжатого воздуха в заданных пределах)

- предохранительные клапана (для предотвращения взрыва при неисправностях регулирования давления)

- влагоотделители, маслоотделители, входные фильтры, воздухоохладители (обеспечение требуемых физических характеристик сжатого воздуха)

Компрессоры предназначены для обеспечения сжатым воздухом тормозной сети поезда и пневматической сети вспомогательных аппаратов: электропневматических контакторов, песочниц, сигналов, стеклоочистителей и др.

По принципу действия компрессоры подразделяются на поршневые и винтовые.

Винтовые компрессоры на ПС только вводятся в эксплуатацию и не получили широкого распространения, но обладают большими перспективами. Применяемые на подвижном составе железных дорог компрессоры разделяют:

1. по числу цилиндров:

одноцилиндровые,

двухцилиндровые,

трехцилиндровые;

четырехцилиндровые;

шестицилиндровые;;

2. по расположению цилиндров:

горизонтальные,

вертикальные,

W-образные,

V-образные;

3. по числу ступеней сжатия:

одноступенчатые,

двухступенчатые;

4. по типу привода:

с приводом от электродвигателя,

с приводом от дизеля.

11.Принцип действия и индикаторная диаграмма одно и двух ступенчатого компрессора

КЛАССИФИКАЦИЯ И ПРИНИЦИП ДЕЙСТВИЯ КОМПРЕССОРОВ

Компрессоры предназначены для обеспечения сжатым воздухом тормозной сети поезда и пневматической сети вспомогательных аппаратов: электропневматических контакторов, песочниц, сигналов, стеклоочистителей и др. Применяемые на подвижном составе железных дорог компрессоры разделяют:

1. по числу цилиндров:

одноцилиндровые,

двухцилиндровые,

трехцилиндровые;

2. по расположению цилиндров:

горизонтальные,

вертикальные,

W-образные,

V-образные;

3. по числу ступеней сжатия:

одноступенчатые,

двухступенчатые;

4. по типу привода:

с приводом от электродвигателя,

с приводом от дизеля.

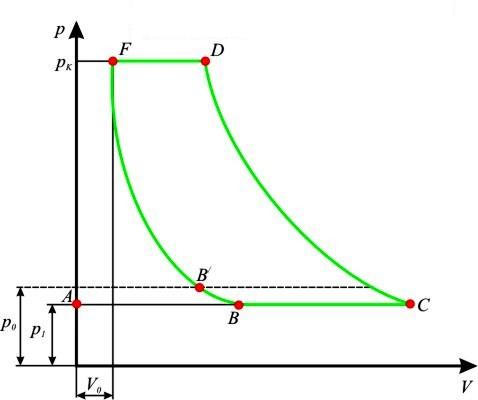

В одноступенчатом компрессоре, представленном на рисунке всасывание и сжатие атмосферного воздуха происходят в одном цилиндре за два хода поршня.

При движении поршня вниз в точке А (см индикаторную диаграмму справа) открывается всасывающий клапан и по линии А—В—С происходит всасывание при постоянном давлении. При движении поршня вверх в точке С закрывается всасывающий клапан и начинается процесс сжатия. В точке D открывается нагнетательный клапан и на участке D—F поршень выталкивает воздух в главный резервуар при постоянном давлении. При обратном движении поршня оставшийся во вредном пространстве воздух (Vo) расширяется по линии F—В'. В точке В' открывается всасывающий клапан.

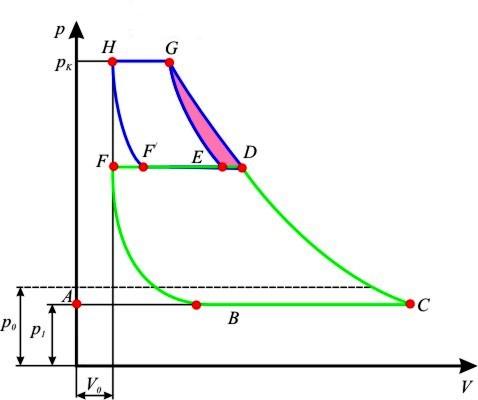

В двухступенчатом компрессоре сжатие воздуха происходит в двух цилиндрах.

При движении поршня первой ступени сжатия вниз открывается всасывающий клапан и на участке А—В—С (смотри индикаторную диаграмму-2) происходит всасывание при постоянном давлении. При ходе поршня вверх в точке С всасывающий клапан закрывается. На участке С—D воздух сжимается и в точке D открывается выпускной клапан первой ступени сжатия и воздух выталкивается из цилиндра первой ступени.

При движении поршня низкого давления вниз в цилиндре происходит расширение сжатого воздуха, оставшегося во вредном пространстве, по линии F—В. В точке В открывается всасывающий клапан и процесс повторяется. В цилиндре высокого давления (вторая ступень сжатия) при движении поршня вниз воздух будет поступать в цилиндр по линии D–G. При движении поршня вверх по линии D—G произойдет сжатие и по линии G—Н нагнетание в главный резервуар. Если компрессор имеет промежуточное охлаждение, то воздух из цилиндра первой ступени сжатия поступает сначала в холодильник (линия D–E) и лишь затем по линии E – G в цилиндр второй ступени. Выделенная площадь характеризует уменьшение работы сжатия за счет охлаждения воздуха между ступенями. В полости цилиндра при первой ступени сжатия давление повышается до 0,2 – 0,4 МПа (2 – 4 кгс/см2), а в полости 2 ступени сжатия — до 0,75—0,9 МПа (7,5 – 9 кгс/см2).

12. Основные характеристики компрессоров. Расчет потребной производительности компрессорной установки. Назначение главных резервуаров .

Основные сведения о компрессорах

Компрессоры предназначены для обеспечения сжатым воздухом тормозной сети поезда и пневматической сети вспомогательных аппаратов: электропневматических контакторов, реверсоров, песочниц и др. Применяемые на подвижном составе компрессоры классифицируются по следующим признакам:

по числу цилиндров (одноцилиндровые, двухцилиндровые и т.д.);

по расположению цилиндров (горизонтальные, вертикальные, V - образные и W - образные);

по числу ступеней сжатия (одноступенчатые и двухступенчатые);

по типу привода (с приводом от электродвигателя или от двигателя внутреннего сгорания).

По назначению локомотивные компрессоры делятся на основные и вспомогательные. Вспомогательные компрессоры применяются на электроподвижном составе и предназначены для наполнения сжатым воздухом пневматических магистралей, например, главного воздушного выключателя, блокирования щитов высоковольтной камеры и токоприемника при отсутствии сжатого воздуха в главных резервуарах (ГР) и резервуаре токоприемника. Компрессоры должны полностью обеспечивать потребность в сжатом воздухе при максимальных расходах и утечках его в поезде. Во избежание перегрева режим работы компрессора устанавливается повторно-кратковременным. При этом продолжительность включения (ПВ) компрессора под нагрузкой допускается не более 50%, а продолжительность цикла до 10 мин. Основные компрессоры, применяемые на подвижном составе, как правило, являются двухступенчатыми. Сжатие воздуха в них происходит последовательно в двух цилиндрах с промежуточным охлаждением между ступенями. Схема такого компрессора и теоретическая индикаторная диаграмма его работы в координатах (р - V) показаны на рисунке.

1- поршень, 2- цилиндр первой ступени, 3- всасывающий клапан, 4- холодильник, 5- нагнетательный клапан, V - объем всасываемого воздуха, Vв - объем пространства над поршнем в его верхнем положении (объем вредного пространств а), Vх - полный объем, описываемый поршнем при ходе из одного крайнего положения в другое. При первом ходе вниз поршня 1 открывается всасывающий клапан 3, и в цилиндр 2 первой ступени поступает воздух из атмосферы (Ат) при постоянном давлении. Линия всасывания АС (Рис. 3.1. б) располагается ниже пунктирной линии атмосферного барометрического давления на величину потерь на преодоление сопротивления всасывающего клапана. При ходе поршня 1 вверх всасывающий клапан 3 закрывается, объем рабочего пространства цилиндра 2 уменьшается и воздух сжимается по линии CD до давления в холодильнике 4, после чего открывается нагнетательный клапан 5 и происходит выталкивание сжатого воздуха в холодильник по линии нагнетания DF с постоянным противодавлением. В процессе последующего хода поршня 1 вниз происходит расширение оставшегося во вредном пространстве (объем пространства над поршнем в его верхнем положении) сжатого воздуха по линии FB до тех пор, пока давление в рабочей полости не понизится до определенной величины и всасывающий клапан 3 откроется атмосферным давлением. Далее процесс повторяется. На первой ступени воздух сжимается до давления 2,0 – 4,0 кгс/см2. Аналогично работает вторая ступень компрессора со всасыванием воздуха из холодильника 4 по линии FE, сжатием по линии EG, нагнетанием в главные резервуары по линии GH, расширением во вредном пространстве цилиндра второй ступени по линии HF'. Заштрихованная площадь индикаторной диаграммы характеризует уменьшение работы сжатия за счет охлаждения воздуха между ступенями. Сжатие воздуха сопровождается выделением тепла. В зависимости от интенсивности охлаждения и количества тепла, отбираемого от сжимаемого воздуха, линия сжатия может быть изотермой, когда отводится все выделяющееся тепло и температура остается постоянной, адиабатой, когда процесс сжатия идет без отвода тепла, или политропой при частичном отводе выделяющегося тепла. Адиабатический и изотермический процессы сжатия являются теоретическими. Действительный процесс сжатия является политропным. Основными показателями работы компрессора являются производительность (подача), объемный, изотермический и механический к.п.д. Производительностью компрессора называется объем воздуха, нагнетаемый компрессором в резервуар в единицу времени, замененный на выходе из компрессора, но пересчитанный на условия всасывания. В практической деятельности с достаточной точностью для определения производительности можно пользоваться следующей формулой:

где:

V - объем резервуара, л;

Р2 - конечное давление в резервуаре, кгс/см2;

Р1 - начальное давление в резервуаре, кгс/см2;

t - время повышения давления в резервуаре с начального до конечного давления.

Производительность компрессора локомотива определяют по времени повышения давления в ГР с 7,0 до 8,0 кгс/см2. Объемный к.п.д. характеризует уменьшение производительности компрессора под влиянием вредного пространства; он зависит от величины вредного пространства и давления. Объемный к.п.д. одной ступени определяется по формуле:

где: V- объемы всасываемого воздуха; Vх - полный объем, описываемый поршнем при ходе их одного крайнего положения в другое.

Двухступенчатое сжатие позволяет понижать температуру воздуха в конце сжатия, улучшить условия смазки компрессора и уменьшить потребляемую компрессором мощность за счет работы, сэкономленной благодаря охлаждению воздуха в промежуточном холодильнике, а также повысить объемный к.п.д. за счет уменьшения соотношения давлений нагнетания и всасывания. Совершенство компрессора оценивается изотермическим к.п.д.

где: Nиз - мощность, затрачиваемая теоретически при изотермическом сжатии; Nк - мощность, необходимая для привода компрессора. Механический к.п.д. компрессора учитывает потери на трение в самом компрессоре и потери на привод вспомогательных механизмов - вентилятора и масляного насоса.

где: Nк - индикаторная мощность (мощность, которая затрачивается на сжатие воздуха, определяемая по реальной индикаторной диаграмме). Для транспортных двухступенчатых компрессоров объемный к.п.д = 0,7 – 0,75; изотермический к.п.д. = 0,40 – 0,55; механический к.п.д = 0,79 – 0,82.