- •1.Понятие о технологической подготовке производства. Содержание исследовательской, конструкторской и технологической подготовки.

- •2.Технологическая характеристика машиностроительного производства. Изделие и его элементы. Производственный и технологический процессы. Разновидности технологических процессов.

- •3.Классификационные категории машиностроительного производства (формы организации, виды и типы). Определение типа производства.

- •4.Характеристика типов производства (единичного, серийного, массового). Особенности построения для них тп.

- •5.Формы организации массового производства (непрерывно-поточное, прямоточное) такт выпуска, размер партии и периодичность запуска изделий. Методы синхронизации операций.

- •8.Разновидности тп по виду (единичный, типовой), назначению (рабочий, перспективный), степени детализации, описанию (маршрутный, операционный, маршрутно-операционный), их характеристика.

- •9.Сущность типизации. Типовая технологическая операция, ее характеристики.

- •10.Групповой тп. Основные этапы разработки.

- •11.Сущность группового тех метода обработки деталей. Комплексная деталь и заготовка.

- •12.Проектирование групповой технологической операции.

- •13.Типизация тп. Понятие о классах, группах, подгруппах, типах деталей.

- •14.Технологическая документация для оформления тп различных типов производств.

- •15.Разработка единичного тп механической обработки. Исходные данные, последовательность разработки. Проектирование операций.

- •16.Выбор метода получения заготовки в зависимости от типа производства, формы, материала, точности и др. Факторов. Термическая обработка стальных и чугунных заготовок.

- •17.Обеспечение точности обработки деталей: точности взаимного расположения поверхностей, точности их формы и размеров.

- •19.Выбор первых (черновых) баз. Общие требования к поверхностям баз. Конструктивное обеспечение надежной установки заготовки путем создания у них специальных поверхностей.

- •21.Термические операции в маршруте обработки, их назначение.

- •22.Технический контроль при мех. Обработке. Организационно- технические формы и средства контроля в зависимости от серийности производства. Пассивный и активный контроль.

- •24.Выбор оборудования и тех. Оснастки при проектировании операций мех. Обработки. Факторы, влияющие на выбор оборудования. Определение необходимого количества оборудования и степени его использования.

- •25.Выбор режимов резания. Порядок назначение и определения режимов резания для одноинструментальной и многоинструментальной обработки.

- •26.Изготовление станин станков. Тех. Требования к станинам. Заготовки станин. Применяемые мат-лы. Типовой тп обработки. Особенности изготовления в индивидуальном и серийном пр-ве.

- •37.Окончательная обработка коленчатых валов. Чистовая и отделочная обработка коренных и шатунных шеек. Балансировка и контроль коленчатых валов.

- •005 Заготовительная.

- •010 Токарная.

- •020 Протяжная (долбежная).

- •025 Токарная.

- •040 Шевинговальная.

- •045 Термическая.

- •41.Механич. Обработка зуб. Колес после окончательной термической обработки. Обработка технологических баз. Обработка зубьев шлифованием, зубохонингованием и притиркой. Контроль зуб. Колес.

- •46.Классификация видов сборки. Общая и узловая сборки, рекомендации по их применению. Предварительная, промежуточная и окончательная сборка.

- •47.Типы соединений деталей машин ,их классификация. Подвижные и неподвижные соединения

- •48.Структура и содержание тп сборки. Технологическая операция сборки. Виды работ, входящих в процесс сборки.

- •49.Организационные форм сборки. Разработки тп сборки.

- •50.Сущность типизации. Типовая тех операция ее хар-ки.

- •51.Групповой тп. Основные этапы разработки.

- •52.Сущность группового технолог. Метода обработки деталей. Комплексная заготовка.

- •53.Проектирование групповой технолог. Операции.

- •54.Классификация видов сборки. Общая и узловая сборка, рекомендации по их применению. Предварительная, промежуточная и окончательная сборка.

- •55.Классификация соед-ий деталей. Подвижные и неподвижные соед-ия. Типы соед-ий деталей машин.

- •56.Типизация тп. Понятие о классах, группах, подгруппах, типах.

- •57.Структура и содержание тп сборки. Технолог. Операция сборки. Виды работ, входящих в процесс сборки.

- •58.Исходные данных для разработки тп сборки. Организационные формы сборки.

- •59.Разработка технолог. Операций. Исходные данные. Основные принципы построения операций. Выбор оборудования и технологического оснащения.

5.Формы организации массового производства (непрерывно-поточное, прямоточное) такт выпуска, размер партии и периодичность запуска изделий. Методы синхронизации операций.

Наиболее совершенной формой является прохождение заготовок по всем операциям непрерывным потоком. Это производство называется непрерывно-поточным. Необходима синхронизация операций по времени, по длительности.

Способы синхронизации операции:

Расчленение или объединение операций;

За счет режимов резания;

За счет применения специальных инструментов, н-р сверло-зенкер (комбинированный инструмент);

Многоинструментальная обработка;

За счет применения средств механизации.

Непрерывное поточное производство характеризуется тактом выпуска:

,

где

,

где

![]() – действительный фонд времени за

плановый период,

– действительный фонд времени за

плановый период,

![]() −производственная

программа за этот период.

−производственная

программа за этот период.

![]()

![]() – нормативный срок времени;

– нормативный срок времени;

![]() – коэффициент, учитывающий простое

оборудование.

– коэффициент, учитывающий простое

оборудование.

![]()

По принципу непрерывно-поточного производства строятся автоматические линии.

Вторая форма организации массового производства – прямоточная (переменно-поточная). Отличие: длительность операции не синхронизирована.

Поточным производством называется прогрессивная форма организации производства, основанная на ритмичной повторяемости согласованных во времени основных и вспомогательных операций, выполняемых на специализированных рабочих местах, расположенных в последовательности технологического процесса. На непрерывно-поточных линиях с поштучной передачей изделий выпуск (запуск) каждого предмета осуществляется через один и тот же интервал времени, называемый тактом линии (или штучным ритмом). Способ поддержания ритма. По способу поддержания ритма различают линии: со свободным ритмом; с регламентированным ритмом. Линии со свободным ритмом не имеют технических средств, строго регламентирующих ритм работы. Эти линии применяются при любых формах потока, и соблюдение ритма здесь возлагается непосредственно на работников данной линии. Линии с регламентированным ритмом характерны для непрерывно-поточного производства. Здесь ритм поддерживается при помощи конвейеров или световой сигнализации. Особенности организации непрерывно-поточных линий. Синхронизация операций Работа непрерывно-поточной линии основана на согласовании длительности операций с тактом линии. Длительность любой операции должна быть равна или кратна такту. Процесс согласования длительности операций с тактом поточной линии называется синхронизацией. Синхронизация осуществляется путём изменений структуры операций и организационных условий их выполнения. Различают два этапа синхронизации процесса:1. Предварительная синхронизация, выполняемая в период проектирования линий;2. Окончательная синхронизация, осуществляемая во время отладки линии в цеховых условиях. При синхронизации технологического процесса следует учитывать условия выполнения операций на линии, т.е. характер транспортирования (непрерывное движение объекта или пульсирующее), размер передаточной партии, место выполнения операций (со съёмом изделия с транспортера или без съёма) и др., так как эти условия оказывают влияние на структуру и величину ритма. Особенности организации прерывно-поточных линий. Регламент работы прерывно-поточных (прямоточных) линий Эта форма поточного производства применяется при обработке трудоёмких деталей с использованием разнотипного оборудования. Технологические операции на прямоточных линиях не синхронизированы. Вследствие различной трудоёмкости операций на этих линиях возникают межоперационные оборотные заделы, что является показателем прерывности процесса. Для обеспечения ритмичной работы на такой линии необходимо установить наиболее целесообразный регламент работы, который должен предусматривать: величину укрупненного ритма; порядок работы на каждом рабочем месте; последовательность и периодичность перехода рабочих-совместителей по обслуживаемым станкам; размер и динамику оборотных заделов.

Размер партии является первым объемно-плановым нормативом.

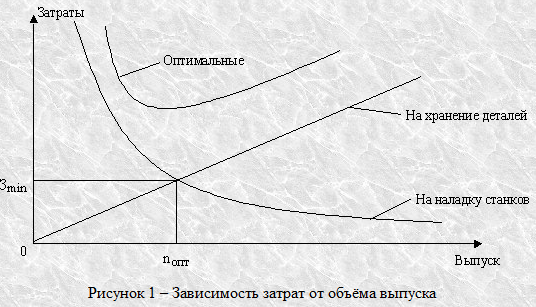

Под партией деталей понимают число одинаковых деталей, изготавливаемых непрерывно с однократной затратой подготовительно-заключительного времени, т.е. без переналадок оборудования. Планирование размера партии запуска-выпуска деталей является важной и сложной экономической задачей, поскольку при ее расчете необходимо учитывать множество взаимодействующих в разных направлениях факторов. Например, увеличение размера партии деталей приводит к сокращению затрат на переналадку оборудования, росту производительности труда, улучшению оперативного планирования. В то же время, возрастают затраты, связанные с хранением материальных запасов, замедляется оборачиваемость ресурсов, снижается равномерность поступления денежных потоков. На рисунке 1 показана зависимость производственных затрат от размера партии обрабатываемых деталей.

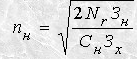

Размер оптимальной партии запуска-выпуска деталей, как видно из графика, определяется в основном соотношением издержек предприятия на хранение обрабатываемых заготовок и наладку технологического оборудования. Нормативная величина партии деталей рассчитывается по формуле

где nн – нормативная величина партии деталей, шт.; Nr – годовой объем выпуска продукции, шт.; Зн – затраты на наладку технологического оборудования; Сн – себестоимость одной детали, руб./шт.; Зх – затраты на хранение деталей в процентах от стоимости запасов, равные примерно 10–25 %.

6.Структура технологической операции, характеристика ее элементов (позиция, установ, технологический и вспомогательный переходы, рабочий и вспомогательный ходы, прием). Концентрация и дифференциация операций при построении тех. процессов.

Основой ТП является операция.

Операция – законченная часть ТП, выполняемая на одном рабочем месте.

Различают технологические и вспомогательные операции.

Технологические операции связаны с преобразованием (изменение размеров, формы и т.д.). Вспомогательные операции – обслуживающие (контроль и т.д.).

Структура технологической операции:

1)установ – часть операции, выполняемая при неизменном закреплении обрабатываемой заготовки или собираемого узла;

2)операция состоит из технологического и вспомогательного переходов.

Технологический переход – законченная часть технологической операции, которая характеризуется постоянством применяемого инструмента, обработанных поверхностей и режима работы.

Вспомогательный переход – законченная часть технологической операции, которая не сопровождается изменением форм, размеров и т.д.

Технологический переход:

Рабочий ход – законченная часть технологического перехода, при котором осуществляется обработка заготовки. За каждый ход снимается слой металла заданной толщины.

Вспомогательный ход – законченная часть технологического перехода, которая не сопровождается воздействием на заготовку, но необходима для выполнения рабочего хода (холостое перемещение инструмента).

3)позиция – фиксированные положения, занимаемые заготовкой совместно с приспособлением относительно инструмента для выполнения определенной части операции.

Применение многопозиционной установки повышает производительность труда.

ТП может быть построен по принципу концентрирования лил дифференцирования операций.

Концентрирование операций включает в себя большое количество переходов. Это обеспечивается за счет многоинструментальной наладки. Пределом концентрации операции является полная обработка детали на одной операции. Низший предел концентрации – на операции выполняется 1 переход.

Степень концентрации операции определяется количеством переходов, осуществляемых на данной операции.

3 основных вида концентрации операции:

Последовательная;

Параллельная;

Параллельно-последовательная.

Если переходы выполняются последовательно один за другим, то имеем последовательную концентрацию операций.

При параллельной концентрации все операции выполняем одновременно («-» необходимость в дорогостоящем оборудовании и не универсальность).

Дифференцирование операции – операции, состоящие из минимального числа переходов.

Предел дифференциации операции – операция состоящая из 1го перехода, н-р: алмазное растачивание.

«+»: требуется более простое и дешёвое оборудование; простота наладки; создается возможность для оптимизации режимов.

«-»: удлиняется технологическая линия; увеличивается количество станков, приспособлений, инструмента.

7.Средства технологического оснащения машиностроительного производства: технологическое оборудования, технологическая оснастка. Характеристика технологического оборудования по универсальности. Состав технологической оснастки (приспособления, режущий, вспомогательный и мерительный инструменты), требования к ней в зависимости от типа пр-ва.

Технологическое оснащение – это совокупность технологического оборудования, технологической оснастки, средств механизации и автоматизации вспомогательных работ.

Технологическое оборудование – средство технологического оснащения для выполнения определенной части технологического процесса.

Технологическая оснастка – средство технологического оснащения, которое включает в себя приспособления, обрабатывающий, мерительный и вспомогательный инструмент. Предназначена для установки заготовки при выполнении технологического процесса.

Классификация технологической оснастки в зависимости от степени универсализации:

1. Универсальные приспособления: - Общего назначения: тиски, патроны, делительные головки; - Универсально-сборные: универсально-сборные приспособления (УСП), универсально-бесподналадочные приспособления (УБП), сборно-разборные приспособления (СРП);2. Специальные приспособления: применяются в серийном, крупносерийном и массовом производстве, проектируются и изготавливаются для оснащения технологической операции с целью обработки одной конкретной детали или группы деталей, имеющих конструктивное сходство и отличающихся лишь по некоторым размерам.

Вспомогательный инструмент – технологическая оснастка для соединения режущего и вспомогательного инструмента.

Технологическое оборудование:

Универсальное;

Специализированное;

Специальное.

Универсальное оборудование – предназначено для единичного и серийного производства.

Специализированное оборудование – для разных по размерам, но одинаковой конфигурации деталей (есть либо готовое, либо получается при помощи модернизации старого станка).

Специальное оборудование – для массового производства, когда не требуется переналадки оборудования.

Гибкое оборудование – это оборудование, когда переход от одной детали к другой практически не требует изменения конструкции, остановки производства (н-р, гибкие производственные модули).

С-себестоимость

МС-мелкосерийное

С-серийное

КС-крупносерийное

М-массовое

N-кол-во обработанных деталей

МС-универсальное оборудование-1

2-специализированное оборудование (н-р, токарно-револьверные станки)

3-станки автоматы, автоматические линии

4-станки с ЧПУ

5-гибкие производственные системы.

Рекомендуется производить сравнение вариантов по себестоимости.

1-затраты, связанные с

амортизацией оборуд-ия;

2- -//- с переналадкой

станка;

3- суммарные затраты на

выполнение операции;

![]() -оптимальный

размер партии.

-оптимальный

размер партии.